粗轧平式减速箱5 轴安装及改进

马贵臣 刘景柏

(新疆八一钢铁股份有限公司轧钢厂,新疆 830022)

棒线分厂小型机组主轧机是从意大利达涅利(DANIELI)公司引进的20 世纪90 年代末先进设备。为适应近年产量不断增加的需要,对粗轧平式轧机1#、3#减速箱1、2 轴进行改造,加大了模数和轴直径。改进后效果明显,故障率大幅降低,但粗轧平式1#、3#减速箱5 轴(薄弱点)在其后生产中连续发生多起轴齿面点蚀剥落现象。现场检修过程中,因安装5 轴难度高、操作复杂、劳动强度大,造成检修时间过长,严重影响生产计划。经过现场观察、技术攻关,总结出一套行之有效的现场安装方法,本文就具体方法进行说明。

1 结构及难点分析

难点分析:

(1)粗轧平式减速箱5 轴整体自重大,重约1 300 kg,整体重心偏无键连接体一侧,设备绑扎、吊装困难,因先穿过箱体轴承座孔,需频繁倒换吊装位置并调整到水平位置。

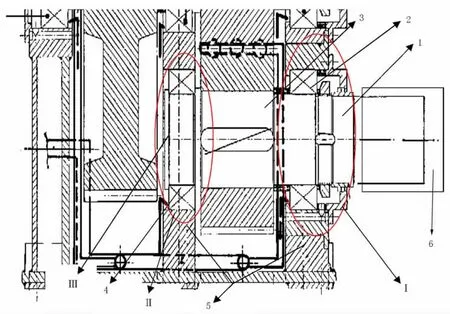

(2)配合安装间隙小,调心滚子轴承外圈自由转动,因振动或摩擦,调心滚子轴承外圈易发生径向偏斜。如图1 配合尺寸:箱体轴承座孔Ⅰ和轴承座,箱体轴承孔Ⅱ和调心滚子轴承

(3)采用锤击法,作用轴向力并随时调整轴孔配合间隙安装齿轮轴,难度高、劳动强度大,极易出现卡阻,致使返工。箱体轴承座孔和箱体轴承孔底部易发生擦伤,影响检修质量。

(4)现场空间狭小,设备紧凑,多人协同,立体操作不确定因素较多。

2 现场安装及改进

准备工作:

(1)现场油污清理,设备配合轴孔及基准面清洁。

(2)准备两个2 t 手拉葫芦和3 根以上细钢丝绳(符合安全使用规范),方便齿轮轴穿过箱体轴承座孔(如图1)。现场准备框式水平仪,调整安装间隙及同轴度。

(3)配合轴孔面润滑,润滑油路管线提前吹扫避免返工。

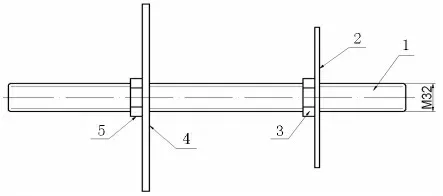

(4)准备专用拉码长短两件,符合现场安装尺寸。如图2,长短两件拉码只是螺杆长度不同。

现场安装:

(1)现场安装以3 人为易,合理站位。

(2)齿轮轴先穿过箱体轴承座孔,用框式水平仪调平并同时用手拉葫芦调整调心滚子轴承与箱体轴承孔配合间隙、轴承座与箱体轴承座孔配合间隙,如图1。

(3)安装长拉码至齿轮轴吊装孔(如图1)上,并用小压板和M32 薄螺母(如图2)限制调心滚子轴承外圈径向自由度。小压板尺寸刚好压住调心滚子轴承外圈。

(4)大压板利用箱体轴承孔面为支撑面,作用平稳轴向力,将齿轮轴拉入轴承孔中。这是操作难点,因齿轮轴竖向由钢丝绳牵引,要配合轴向位移随时调整高度并保持前后水平。

图1 减速箱5 轴局部装配图Figure 1 Local assembly drawing of deceleration box 5# shaft

图2 专用拉码示意图Figure 2 Schematic sketch of special puller tool

(5)最后安装过程中,更换长短拉码使齿轮轴到位。

(6)完毕后,手动旋转齿轮轴和使用百分表测圆度检验安装质量。

3 改进后效果

(1)改进后对孔方便、吊装平稳,由原来平均每次360 min 减少到每次50 min,检修时间大幅压缩。

(2)安装过程中避免了调心滚子轴承的卡阻,减少因安装导致设备使用寿命降低。

(3)不再使用锤击法安装,杜绝了返工现象,现场检修人员人数、劳动强度大幅降低。

(4)便于操作,克服操作空间狭小的问题,减少了可能因环境、人员协同带来的人员安全、检修质量等问题的发生。

(5)便于推广到相似的减速箱装配。工艺、专用工具简单,可操作性强,适合于现场抢修。

4 总结

粗轧平式减速箱安装一直是小型机组近年来的难点、关键点,用此方法代替原安装方法,可以保证安装精度、质量,提高检修进度,降低劳动强度。由于棒线分厂设备的相似性,将此方法用到兄弟机组,也获得了成功。此方法得到广泛运用。