宽厚板冷矫直机板面除鳞刷辊设计分析

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西 030024;2.淮南市石油化工机械设备有限公司技术部,安徽 232033)

现代宽厚板冷矫直机具有矫直速度快、矫直力大,矫平精度高的特点,往往采用多辊数、小辊径、大变形的矫直方案。被矫直板材表面氧化皮覆层与板材基体材料的性能存在巨大差异,矫直过程中板材基体材料产生较大的弹塑性变形时,表面氧化皮由于不具有塑性变形能力,抗破坏强度较低,与基体的附着力差而产生破裂。并且板材在经过矫直辊反弯时,上下表面处于不同的交变应力状态,一个表面受到张力拉伸使氧化皮和基体的界面产生裂纹,而另一面受到压缩力作用使氧化皮被挤碎成网状。在经多辊矫直的反复拉伸、弯曲、破碎、碾压后,氧化皮会被挤碎成网状而脱落。

由于冷矫直机的破鳞作用,在矫直过程中钢板的上、下表面会产生大量脱落的氧化皮。其中钢板下表面脱落的氧化皮会因重力作用而下落,便于使用流槽收集,由吸尘过滤装置抽出。而钢板上表面脱落的氧化皮则停留在板面上,需在矫直机的出料侧设计专用的刷辊对板面氧化皮进行扰动清扫后,由吸尘过滤装置抽出。

设计板面清扫除鳞刷辊是提高板材成品质量,实践清洁生产技术的重要部分。

1 宽厚板冷矫直机除鳞刷辊的布置与技术要求

除鳞刷辊装置由刷辊、轴承座、联轴器、液压马达等组成,见图1。由液压马达驱动刷辊旋转,使刷毛在钢板上表面进行清扫,并在刷辊清扫处配有吸尘管道,将氧化皮及时吸出、过滤、收集。刷辊装置整体安装在矫直机出料侧的机架立柱上,设计中再配有相应的位置调整机构,以控制刷毛与板面的接触幅度,可调整清扫力并对刷毛磨损进行补偿。该装置具有布置紧凑、结构简单、除尘效率高、便于拆装维护的特点。

除鳞刷辊装置技术参数:

工作面规格:∅335 mm×4 200 mm;

材料:刷丝为尼龙,刷辊轴为42CrMo 钢;

刷辊最高转速:500 r/min;

液压马达:高速小转矩齿轮马达;

吸尘装置空气流量:50 000 m3/h;

吸尘装置空气压力:3 000 Pa。

刷辊在运行中刷丝与宽幅的板面高速旋转摩擦,刷丝材料要求耐磨、耐酸、耐高温、低噪音、对板面无划痕,消耗磨损后便于更换。刷辊轴转动时要求平衡精度高,轴承润滑充足,运转平稳,传动可实现过载保护,使用安全可靠。

图1 除鳞刷辊装置Figure 1 Descaling brush roll set

图2 刷辊Figure 2 Brush roll

2 完整的除鳞刷辊组成

刷辊主要由刷丝、刷块、刷辊轴、动平衡配重块、紧固件组成,见图2 所示。

2.1 刷丝

尼龙刷丝具有很高的机械强度,具有软化点高,耐热,摩擦系数低,耐磨损,弹性好,自润滑性,吸震性和消音性,耐油、耐酸、耐碱和耐一般溶剂的特点。加入磨料的尼龙丝具有更好的耐磨和耐酸碱性能,适用于钢板厂。

刷丝基本材料为聚酰胺,加入30%~40%的碳化硅或氧化铝磨料。刷丝直径∅0.8 mm~1 mm,每簇18 根~20 根。使用中可长时耐热约95℃,短时耐热约130℃。刷丝的弹复率80%,抗疲劳率98%,吸水率1.3%(在20℃、65%的空气湿度时),抗拉强度≥7.84 kN/cm2。

2.2 内部焊接式刷块

刷辊有较宽的工作面,宽度为4 200 mm,为便于现场组装维护,采用全自动内孔螺旋焊接技术将数量众多的刷片制成较大的刷块,再将各刷块组装到刷辊轴上。各刷块端面具有连接卡槽以控制相对位移并连为整体。制造中通过对刷块内孔精度和尺寸公差的控制,以确保每一个独立的刷块与刷辊轴的最佳配合,有效避免运行中的震动。

独立的刷块具有互换性、修剪性,实现备件管理、操作维护简单高效。

2.3 刷辊轴与配重块

刷辊轴属细长轴类零件,长径比达25;最高转速500 r/min,为保证其运转安全平稳低噪音,动平衡精度要求G6.3。刷辊轴材料采用42CrMo经调质热处理,并在轴端定位轴肩处设计用于动平衡配重块调整固定的卡槽。轴身也可根据需要进行中空的内冷却通道设计,利用刷辊旋转的离心力使冷却液由内向外连续流动,带走刷毛与板面产生的摩擦热,降低刷丝温度,延长刷块使用寿命。

为满足动平衡工艺要求,提供若干与刷辊轴动平衡卡槽相适应的动平衡块,以便进行动平衡操作。

2.4 紧固件

刷块属易损件,连接紧固方式不应特殊。在各刷块端面制有连接卡槽以控制各刷块的相对位移并使之连为整体。刷辊两端定位轴肩处布置有圆周分布的轴向紧固刺销,紧固方式简单可靠。这样不仅便于刷块的快速更换维护,而且减轻了工作人员劳动强度和设备的维护使用成本,易于备件采购,缩短订货周期。

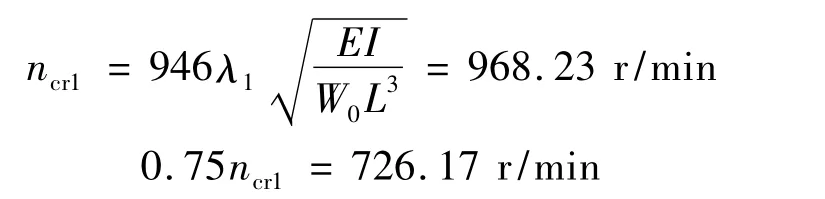

3 除鳞刷辊的临界转速校核

除鳞刷辊转速高、长径比大、刚性小,其工作转速必需避开临界转速,并在临界转速一定范围之外。由于临界转速在数值上与轴横向振动的固有频率相同,所以在设计中需进行临界转速校核,以避免因共振而造成的轴系破坏。

因刷辊中的尼龙刷块重量轻、工作面与刷辊轴同宽、内孔与刷辊轴配合紧密且尺寸一致,故以双铰支均匀质量轴为模型计算第一阶临界转速ncr1。

查表得双铰支均匀质量轴支座形式系数λ1:λ1=9.87。

式中 W0——刷辊自重,15 000 N;

L——刷辊轴长度,5 500 mm;

E——刷辊轴材料的弹性模量,钢取206×103MPa;

I——轴截面的惯性矩,mm4,I==130 272 606.57 mm4;

d——刷辊轴直径,227 mm。刷辊最高工作转速为500 r/min≤0.75ncr1,属于刚性轴。

4 除鳞刷辊液压马达设计

除鳞刷辊负载转矩900 N·m,最高工作转速500 r/min,采用高速小转矩液压齿轮马达驱动,进口压力16 MPa。具有体积小、重量轻、工作平稳、自动实现过载保护、转速高、转动惯量小、便于启动和制动的特点。

4.1 液压马达的排量VM

式中 T——液压马达的负载力矩,900 N·m;

Δp——液压马达进、出口压力差,15.9 MPa,(出口压力为大气压0.1 MPa);

ηmM——液压马达的机械效率,齿轮马达取0.9。

4.2 液压马达的理论流量q

式中 n——液压马达的最高转速500 r/min。

4.3 液压马达的实际流量Q

式中 ηmV——液压马达的容积效率,取0.92。

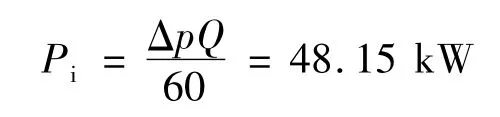

4.4 液压马达的输入功率Pi

4.5 液压马达的输出功率Po

式中 ηm——液压马达的总效率,ηm=ηmMηmV=0.83。

选取液压马达功率50 kW。

5 除鳞刷辊常见问题的处理

5.1 刷丝的修剪

清扫不同宽度规格的钢板,会使刷辊的工作面不均匀磨损,造成各刷块的外径尺寸不一致,可在车床利用专用刀具对刷丝进行修剪后达到同一直径。

5.2 刷块的更换

对因磨损报废的刷块可一次整体全部更换。预制的刷块对内孔精度和尺寸公差要严格控制,以确保每一个独立的刷块与刷辊轴的最佳配合,有效避免运行中的震动。

5.3 轴承的维护

检查轴承的润滑管路是否畅通,保证润滑油量充足;调整两端轴承座安装精度使同轴度达到设计要求,手动旋转刷辊转动灵活无卡滞现象。

5.4 刷辊轴的轴颈补焊、消应力和刷辊的再平衡

因未及时发现轴承损坏而造成的刷辊轴颈磨损是刷轴的主要破坏型式,可通过对磨损的轴颈进行补焊后重新加工修复。在补焊中采取合理的焊接工艺措施减小焊接变形、消除焊接应力,并对组装后的刷辊重新进行动平衡,平衡精度达到G6.3。

5.5 液压马达油口管路的泄露

更换密封元件和损坏的管路。

6 结论

宽厚板冷矫直机板面除鳞刷辊的设计结构简单,实用性强,传动平稳,可实现自动过载保护,独立刷块的结构设计减少了更换维护时间,减轻了工人的劳动强度和维护使用成本,提高了设备的生产效率,矫后提升了板材成品质量,是实践清洁生产技术的重要部分。