四川某金矿选矿试验研究

顾顺奇,袁 艳,王 磊,何 琴

(苏州中材非金属矿工业设计研究院有限公司, 江苏苏州市 215004)

四川某金矿选矿试验研究

顾顺奇,袁 艳,王 磊,何 琴

(苏州中材非金属矿工业设计研究院有限公司, 江苏苏州市 215004)

由于褐铁矿类型矿石增加,四川某金矿回收难度加大。在对矿石工艺矿物学进行充分研究的基础上,进行了浮选、重选、柱浸以及全泥氰化浸出的多方案对比试验,结果表明该矿可浸性好,全泥氰化浸出试验金浸出率大于97%,重选、浮选、柱浸回收率均较低。

金矿;浮选;重选;浸出

四川某金矿矿石类型属金属硫化物-石英脉型和褐铁矿-石英脉型两类,现场以浮选法产出含金约100g/t的金精矿外售,在生产过程中由于褐铁矿类型矿石增加,褐铁矿浮选效果较差,褐铁矿中的金损失较大,金的回收率较低,约85%左右。

1 原矿性质

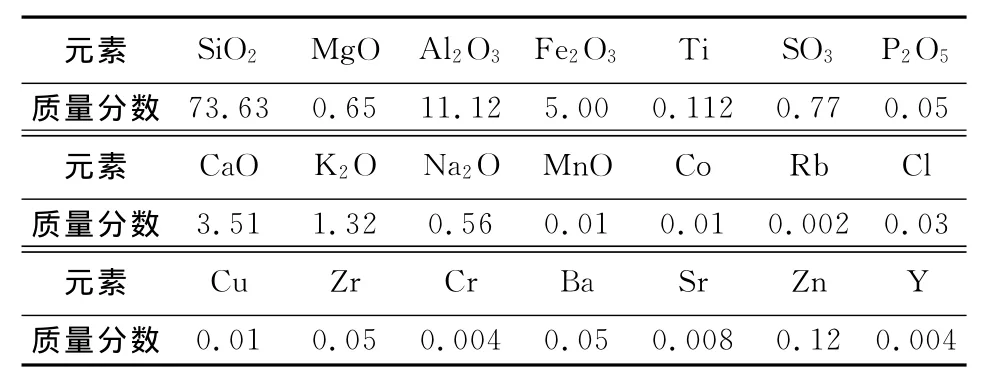

原矿多元素分析见表1。经原矿试金分析,Au品位为7.28g/t。

表1 原矿多元素分析结果 %

矿石中金属矿物含量少,金属矿物仅占矿物总量的4.2%,其中以黄铁矿为主,此外少量及微量矿物有黄铜矿、褐铁矿、赤铁矿、闪锌矿、方铅矿、硫铋铅矿、自然金、银金矿等。非金属矿物占矿物总量的95.8%,其中以石英含量最大,此外有长石类、云母类及粘土类矿物等。

矿石的结构主要有不等粒结构、他形粒状结构、半自形-自形粒状结构、斑状变晶结构。黄铁矿多呈他形粒状,部分黄铁矿颗粒聚集在一起构成疏松的硫化物斑晶,此外可见碎裂结构、网状结构等。矿石以斑点状构造、浸染状构造、韵律层状构造及条带状构造为主,此外可见脉状构造等。

2 选矿试验

由于现场采用的是浮选工艺,本次试验研究首先从浮选工艺研究开始,以期通过浮选流程的改进来提高金回收率。此外,根据该金矿矿石性质,还进行了重选、柱浸以及全泥氰化浸出试验,对该4种工艺流程方案进行对比,确定其最佳工艺流程方案。

2.1 浮选试验

2.1.1 磨矿细度试验

本次试验样品中,金主要以细粒、微细粒状态存在于石英和黄铁矿中,因此合理的磨矿细度是达到较好指标的关键。固定试验条件为:硫酸1000g/t,丁基黄药100g/t,2#油50g/t,试验结果见图1。

图1 磨矿细度试验结果

从试验结果可以看出,该矿石磨矿细度太粗或过细,其浮选指标都不理想。据浮选现象观察和精矿品位及回收率变化情况分析,该矿石金的嵌布粒度较细,磨矿细度粗时部分金矿物未达到单体解离,造成难以上浮,回收率较低;而磨矿细度过细,精矿品位又明显降低,这主要是因磨矿时间长,浮选受矿泥影响所致。最终确定以磨矿细度-0.074mm占75%进行以后的条件试验。

2.1.2 pH值调整剂试验

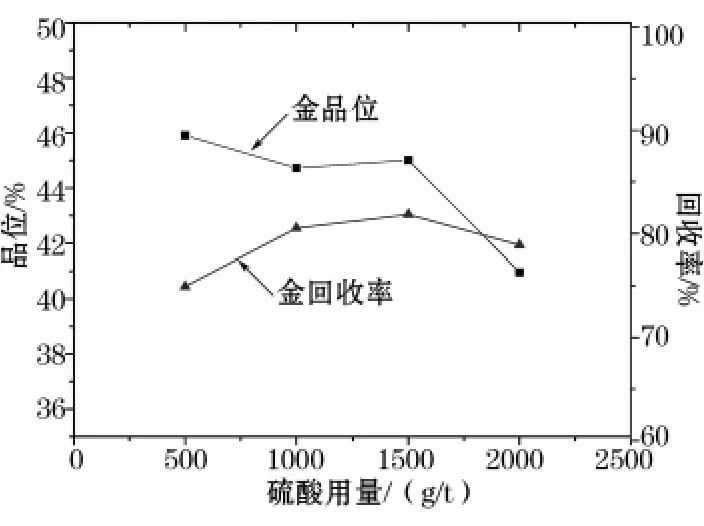

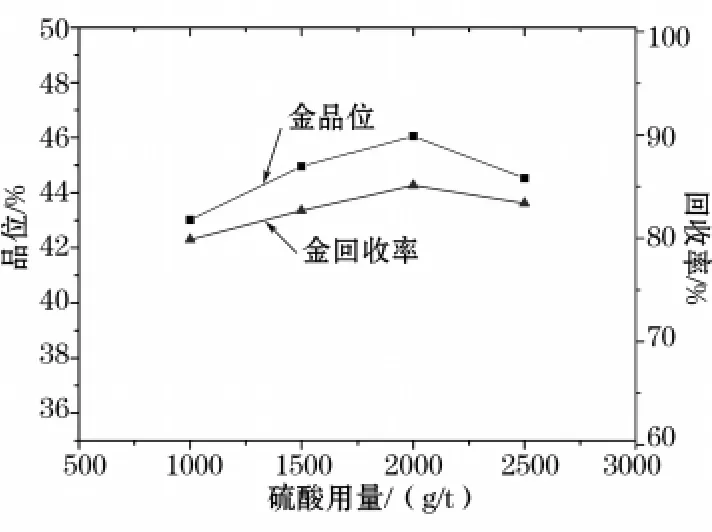

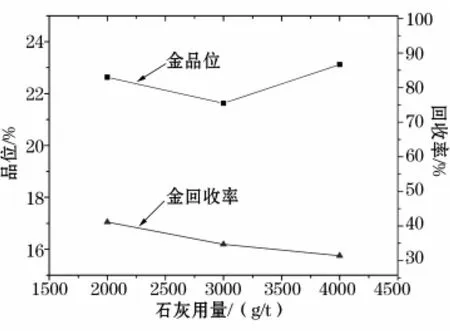

试验选用了碳酸钠、硫酸和石灰3种试剂来调节矿浆的pH值。据分析,当其用量不足时,部分载体矿物硫铁矿得不到充分活化,同时一部分矿泥也不能很好的分散,造成精矿品位及回收率偏低。固定磨矿细度-0.074mm 75%,丁基黄药100g/t,2#油50g/t,进行矿浆pH值试验,试验结果见图2~图4。

图2 硫酸试验结果

图3 碳酸钠试验结果

图4 石灰试验结果

对比3种pH调整剂结果可知,碳酸钠取得的指标最好,硫酸次之,而石灰的效果较前两种要差很多,说明该矿石不合适用石灰作为矿浆的pH调整剂。同时对比碳酸钠用量试验结果,最终确定粗选调整剂条件为碳酸钠2000g/t。

2.1.3 捕收剂用量试验

在捕收剂用量试验之前,进行了多种捕收剂以及组合捕收剂对比试验,结果表明丁基黄药和丁铵黑药以4∶1的比例组合使用时效果最佳。

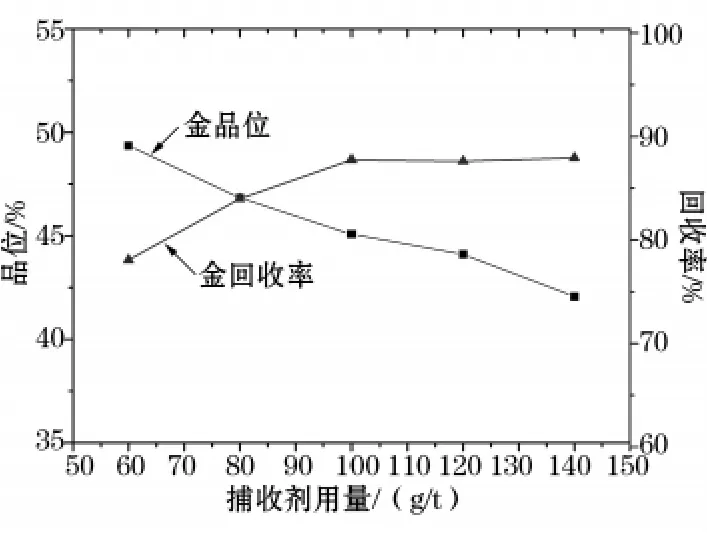

固定粗选磨矿细度-0.074mm 75%,碳酸钠用量2000g/t,2#油用量50g/t,以及丁黄药和丁铵黑药的组合比例4∶1,进行其用量试验,试验结果见图5。

图5 捕收剂用量试验结果

试验结果表明,随着捕收剂用量增加,金回收率逐渐提高,当捕收剂用量大于100g/t后,金回收率提高幅度不大,但品位降低明显,说明捕收剂用量过大后,选择性变差,故粗选捕收剂用量定为100g/t。

2.1.4 开路试验

在详细条件试验的基础上进行了开路试验,试验结果见表2。

表2 开路试验结果

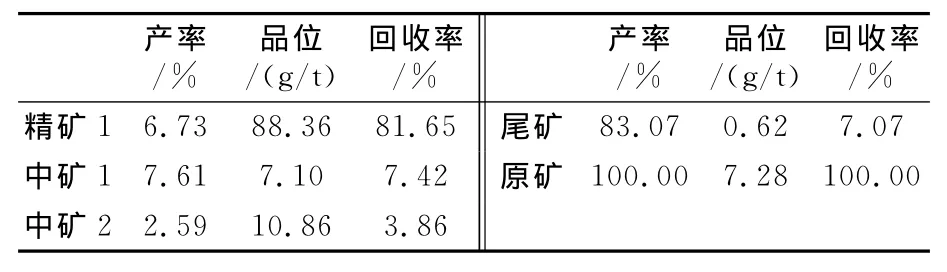

2.1.5 闭路试验

在开路试验的基础上进行了闭路试验,试验结果见表3。

表3 闭路试验结果

本次浮选试验结果与之前现场结果相比,在精矿品位基本接近的情况下,金回收率由84.90%提高到89.67%,但还是不太理想,尾矿金损失仍严重。将闭路尾矿送鉴定后发现,尾矿中损失的金多为赋存于褐铁矿中的金,这部分金想要通过浮选工艺回收非常困难,由此可见,该矿石不适合采用浮选工艺进行选别。

2.2 柱浸试验

柱浸试验按3个粒度进行,分别是-25,-10,-5mm。浸出时间30d,其中前2d用碱水洗矿石,将柱内矿石pH值调整到10~11;氰化浸出时间28d,前3d氰化钠浓度0.08%,4~14d氰化钠浓度0.05%,15~28d氰化钠浓度0.03%。柱浸试验28d监测结果见表4。

表4 柱浸试验监测结果

柱浸试验碱用量为:矿石粒度-5mm为760 g/t,矿石粒度-10mm为710g/t,矿石粒度-25 mm为680g/t。

柱浸试验氰化钠用量为:矿石粒度-5mm为870g/t,矿石粒度-10mm为810g/t,矿石粒度-25mm为750g/t。

试验结果表明,各粒度28d柱浸试验浸出率都不高,说明柱浸不适合用于该矿石的选别。

2.3 全泥氰化试验

2.3.1 磨矿细度试验

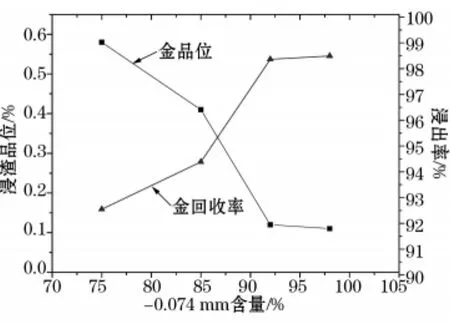

氰化浸金用CaO加入球磨机,以清洗矿物表面,同时pH值调至12,此时CaO用量1500g/t,氰化钠用量暂定700g/t,在此条件下进行磨矿细度试验,试验结果见图6。

图6 磨矿细度试验结果

浸出试验结果表明该矿可浸性很好,在-0.074 mm 92%时浸出率达98%。

2.3.2 氰化钠用量试验

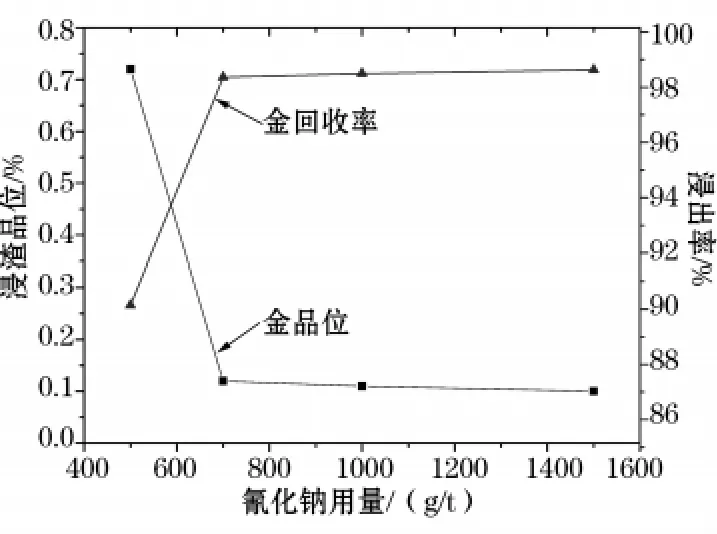

固定磨矿细度-0.074mm 92%以及CaO用量1500g/t,变更氰化钠用量,试验结果见图7。

浸出试验结果表明:氰化钠用量为700g/t时,浸出率为98.36%,再增加氰化钠用量浸出率增加不大,因此选择氰化钠用量为700g/t。

图7 氰化钠用量试验结果

2.4 重选试验

重选试验未进行详细的条件试验,仅进行了探索试验,在磨矿细度-0.074mm 80%条件下进行了摇床试验,试验结果见表5。

表5 重选试验结果

试验结果表明,采用重选所获得的指标不理想,加上实际生产中重选要求占地面积较大,在现场山区较难找到大面积的平地建设重选车间,重选工艺亦不推荐用于选别该矿石。

浮选、重选、柱浸以及全泥氰化4种选矿工艺试验结果表明,前3种工艺指标皆不理想,金回收率均在90%以下,最低甚至只有80%左右,唯有全泥氰化工艺能取得理想指标,金回收率高达98%以上,因此,最终推荐全泥氰化作为该矿选别的主导流程。

3 现场技术改造及流程考查

生产现场按照所推荐的全泥氰化工艺流程建设了日处理200t的炭浆厂,在经过一段时间的调试后,进行了流程考查,结果如下。

(1)原矿平均品位7.85g/t,尾矿平均品位0.17 g/t。

(2)浸出条件为:CaO用量1500g/t,氰化钠用量700g/t,浸出浓度40%~43%,浸出时间52h,浸出率为97%。

(3)电解:载金炭含金3~4kg/t,解析率90%,解析后活性炭含金0.35kg/t。

4 结 论

(1)四川某金矿金品位较高,具有较高的经济价值。采用全泥氰化浸出金的浸出效果较好,金浸出率较高,达98.36%。

(2)浮选工艺流程可以在粗磨条件下丢弃大量尾矿,但由于褐铁矿中含有部分金,褐铁矿可浮性较差,致使金的回收率不高,损失较大。

(3)按照试验研究所提供的工艺流程,生产现场建设了一座日处理200t的氰化浸金厂。生产实践证明,所提供的工艺技术流程合理,生产现场易于实现,生产指标基本达到了试验结果。

[1]聂树人,索有瑞.难选冶金矿石浸金[M].北京:地质出版社,1997.

[2]许 时.矿石可选性研究[M].北京:冶金工业出版社,1989.

[3]张成强,李洪潮,张红新,等.某低品位原生金矿选矿试验研究[J].中国矿业,2010(11):89-91.

[4]陈海涛.云南播卡金矿难选金矿石的选矿工艺研究[J].矿业研究与开发,2010,30(6):24-27.

2012-02-29)