康明斯K2000E发动机前端异常磨损原因分析

胡 烽

(江西铜业集团公司德兴铜矿, 江西德兴市 334224)

康明斯K2000E发动机前端异常磨损原因分析

胡 烽

(江西铜业集团公司德兴铜矿, 江西德兴市 334224)

介绍了康明斯K2000E发动机前支撑位置的结构,针对发动机使用过程中出现的前端异常磨损情况,分析了几方面原因,并在发动机日常维护和修理时采取了相应措施,减少了异常磨损问题的发生。

K2000E发动机;前支撑;异常磨损;耐磨套

康明斯K2000E发动机是德兴铜矿2005年引进的大型高速柴油机,发动机功率为1492kW,开始改装到630E电动轮卡车上,2007年开始引进的小松730E电动轮卡车上也采用了此发动机,康明斯K2000E发动机逐步成为该矿电动轮卡车的主要发动机。2009年K2000E发动机逐步进入大修期。在该过程中发现,发动机前端出现异常磨损,后经过对全部K2000E发动机检查发现,所有K2000E发动机前端均有不同程度的异常磨损,给电动轮卡车运行安全埋下隐患,同时也给发动机修理造成困难,影响发动机修理计划的顺利执行。

1 康明斯K2000E发动机前支撑位置结构介绍

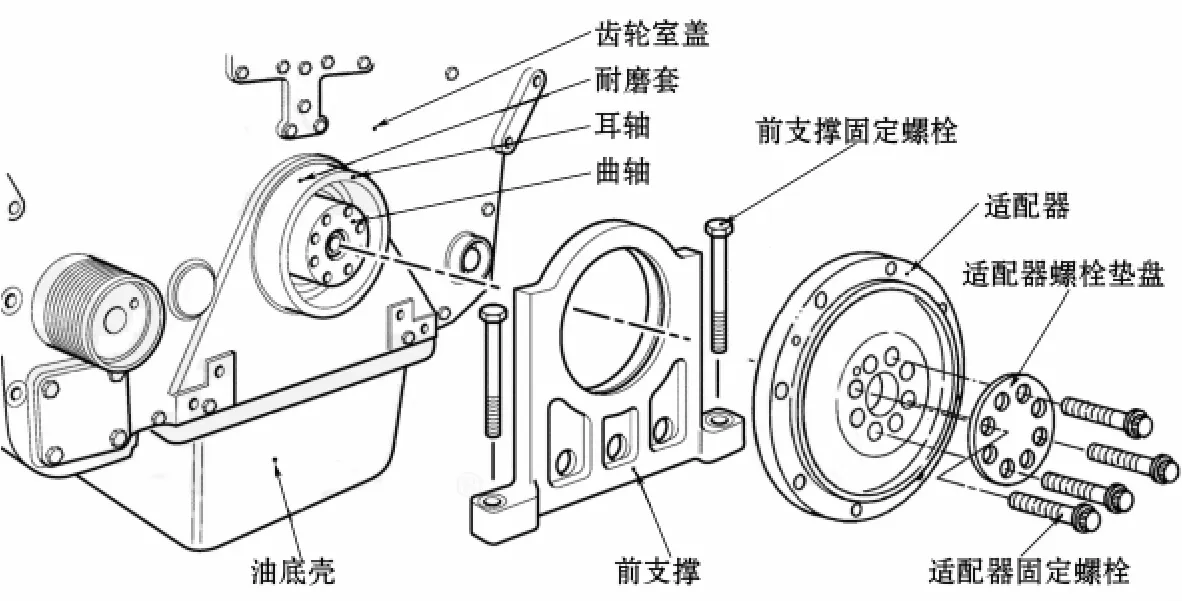

康明斯K2000E发动机前端相关零件装配关系如图1所示。发动机齿轮室盖上有一突起的耳轴,在耳轴上过盈装配一耐磨套,耐磨套宽36.6mm,厚3.38mm。前支撑有一内孔,在孔中间有一环型油槽,发动机使用过程中需定期向油槽中注入黄油。前支撑是间隙配合套在耳轴的耐磨套上,两者间隙约为0.15mm。前支撑通过2个3/4英寸螺栓固定在副梁上。曲轴前端穿过耳轴孔,适配器用螺栓固定在曲轴前端,正常情况下,前支撑与适配器之间有间隙,两者不会接触。双减震器和曲轴皮带轮安装在适配器上。

K2000E发动机整机重量约5.5t,发动机前端重量全部由前支撑支撑,前支撑与耐磨套之间是间隙配合,没有采取缓冲减震措施,仅仅有一层黄油,起不到缓冲作用,两者之间是刚性接触。在同类型矿山设备的发动机上,一般在前支撑位置采用橡胶减震,避免两者直接刚性接触。该矿使用的多家国际知名厂商的矿山设备用发动机,在前支撑与支撑毂之间均采用橡胶减震。

图1 K2000E发动机前端相关零件安装示意

2 发动机前端异常磨损情况说明

电动轮卡车运行过程中发现发动机前端冒火花,经检查发现康明斯K2000E发动机前端异常磨损。在K2000E发动机大修时,发动机解体过程中发现发动机前端异常磨损。

具体情况是:发动机运行过程中,齿轮室盖耳轴上的耐磨套不断向前轴向移位,与安装在曲轴前端高速旋转的适配器相互摩擦,耐磨套大部份被磨掉,剩余部分镶嵌在适配器上,适配器磨出深约5mm的环槽,前支撑内孔和端面磨损;耐磨套磨损后,耳轴直接与前支撑接触,两者相互磨损。因耐磨套与适配器相互高速摩擦发热导致局部高温,适配器和曲轴端部因高温发蓝,适配器和减震器固定螺栓因受到高温及震动影响而发生断裂。最严重的是1台正在运行的K2000E发动机的8个减震器固定螺栓因受到高温及震动影响而全部损坏,险些造成设备事故。K2000E发动机前端出现的异常磨损问题给电动轮埋下隐患,严重影响电动轮的运行安全,给电动轮的日常维护增加了难度。

3 发动机前端异常磨损原因分析

(1)康明斯K2000E发动机前支撑与齿轮室盖耳轴耐磨套之间为间隙配合,间隙约为0.15mm,两者之间没有减震措施。在该矿作业条件下,电动轮卡车在运行过程中震动很大,发动机前支撑与耐磨套之间因为震动而不断的相互撞击,前支撑和耐磨套不可避免会出现磨损,磨损导致间隙加大,撞击力度加大,磨损急剧加快。随着不断的撞击,导致耐磨套与耳轴之间的过盈配合松动,耐磨套向前轴向移动,与安装在曲轴前端高速旋转的适配器相互摩擦,导致零件严重磨损,并且因摩擦导致局部高温而使损坏加剧。

而同样在该矿电动轮卡车上使用的MTU4000和底特律16V-149发动机在前支撑位置均采用橡胶减震,在前支撑毂与前支撑之间装有橡胶件,避免前支撑与毂直接接触,且降低了发动机的震动。这2种发动机在该矿使用的时间比康明斯K2000E发动机更长,至今没有出现一起前支撑异常磨损情况。

(2)耐磨套的厚度偏小,仅为3.38mm。由于发动机前支撑与耐磨套之间没有减震措施,在电动轮卡车运行过程中,发动机前支撑与耐磨套之间的相互撞击,导致耐磨套在不断的撞击力作用下产生塑性变形,耐磨套圆周方向伸长,耐磨套与齿轮室盖耳轴之间配合强度减小,导致耐磨套容易松动,从而产生向前轴向移动。

(3)康明斯K2000E发动机前支撑比较单薄,厚仅36mm,且仅用2个3/4英寸螺栓固定在副梁上。K2000E发动机前端全部重量均通过前支撑压在副梁上,在矿山现有作业条件下,电动轮卡车在运行过程中震动很大,造成发动机前支撑2个固定螺栓容易出现松动。一旦出现松动,发动机前端震动加剧,导致耐磨套向前移位,与安装在曲轴上的适配器相互摩擦。因螺栓松动会导致发动机前支撑出现前后摆动,并且与适配器相互摩擦。

相比K2000E发动机,矿山电动轮卡车上使用的MTU4000和底特律16V-149发动机前支撑更结实,且在前支撑固定方面,均用6根螺栓将前支撑固定在副梁上,没有出现过螺栓松动现象。

(4)根据康明斯K2000E发动机保养手册,发动机前支撑的油槽内需定期注入黄油,加注黄油间隔时间为1500h。但加注黄油间隔时间太长,大多数K2000E发动机出现注油管路内黄油硬化结块,管路完全堵死,黄油根本无法注入发动机前支撑油槽内,导致发动机前支撑与耐磨套之间仅有的一点黄油也没有了,从而加快了发动机前支撑部位的磨损。

4 应对措施

上述分析的导致发动机前端出现异常磨损的几个原因中,有些是设计方面的原因,暂时无法解决。而导致前端出现异常磨损的直接原因是耐磨套向前移位,从这个直接原因入手,采取以下几个措施减少耐磨套向前移位的情况发生或及时发现耐磨套向前移位,加以处理,避免磨损加剧。

(1)定期检查发动机齿轮室盖耳轴上的耐磨套是否向前移动,定期在发动机停机时用工具插入适配器与前支撑之间的缝隙中,检查耐磨套是否向前移位,如果发现移位,及时进行相应处理,以减少因耐磨套持续向前移动而与适配器相互高速摩擦的情况发生。

(2)在发动机大修时,检查发动机齿轮室盖的耳轴外径尺寸,发现有磨损则进行修复以恢复尺寸,避免因尺寸偏小,与耐磨套过盈量不足而造成耐磨套容易移位。同时在安装耐磨套时,在齿轮室盖耳轴涂抹圆柱形固持胶,增加耐磨套与耳轴的配合强度,减少耐磨套移位的可能性。然后,为进一步减少耐磨套移位的可能性,准备在耐磨套与耳轴之间的接缝处冲几个样冲眼,或用电焊点焊几点,提高耐磨套与耳轴之间配合的可靠性,避免耐磨套移位,从而消除因耐磨套向前轴向移位与高速旋转的适配器相互摩擦。

(3)定时检查发动机前支撑固定螺栓是否松动,发现松动则及时拧紧螺栓,减少因为螺栓松动、震动加大而造成的磨损。

(4)根据康明斯公司建议,缩短K2000E发动机前支撑位置注黄油间隔时间,由间隔1500h缩短为250h。通过缩短K2000E发动机前支撑位置注黄油间隔时间,避免因黄油结块硬化造成的管路堵死、注不进油的情况出现,保持发动机前支撑与耐磨套之间有黄油,减少磨损。之后德兴铜矿职工进一步将手动注黄油改进为自动注黄油,利用电动轮卡车上的林肯泵进行自动注黄油,避免手动注油方式可能出现的漏注情况。

通过采取上述几个措施,K2000E发动机前端异常磨损的情况有明显改善,相信通过进一步努力以及与康明斯公司双方合作,可以更好地控制K2000E发动机前端异常磨损问题的发生。

[1]周子云.柴油机悬置系统设计[J].天津汽车,2005(3):22-23.

[2]梁天也,史文库,唐明祥.发动机悬置研究综述[J].噪声与振动控制,2007(1):6-10.

[3]汪维娜,曹 柯.重载柴油发动机前支撑有限元模拟分析[J].柴油机,2010(5):27-30.

[4]严彦从.车用发动机橡胶支承设计[J].安徽科技,1998(12):40-42.

[5]孙尚宽.发动机支承设计[J].世界汽车,1992(1):6-11.

[6]丁建俊,曹万涛.关于轮式装载机减振方法的探讨[J].煤炭科技,2009(2):18-19.

2012-03-17)

胡 烽(1974-),男,江西萍乡人,工程师、工程硕士,主要从事矿山设备大型高速柴油机维修技术管理工作,Email:hf<hufeng_221@126.com。