长锚索锚网联合支护在上向分层充填采场的应用

焦 鹏,钱义贵,佟 磊,王 伟

(1.南京银茂铅锌矿业有限公司, 江苏南京 210033;2.南京化建产业(集团)有限公司,江苏南京 210018)

长锚索锚网联合支护在上向分层充填采场的应用

焦 鹏1,钱义贵2,佟 磊1,王 伟1

(1.南京银茂铅锌矿业有限公司, 江苏南京 210033;2.南京化建产业(集团)有限公司,江苏南京 210018)

南京银茂铅锌矿业有限公司在深部开采时,上向水平分层充填采矿法采场顶板暴露面积约400~500m2,并受到较高的原岩应力作用,加之采场顶板节理裂隙发育,使得采场顶板冒落问题突出,通过采用长锚索预控顶支护技术,配合锚杆锚网联合支护,取得了较好的支护效果,有效地控制了采场顶板冒落现象,矿石回收率达到85%以上,解决了采场顶板暴露面积过大带来的开采安全问题。

长锚索;锚网联合支护;上向水平分层充填采矿法

南京栖霞山铅锌矿为层控-热液复成矿床,矿体受多种断裂破碎构造控制,也受岩性的控制,在不同构造及同一构造不同部位的矿体形态、产状、规模有较大差异。

多年来矿山采用上向水平分层充填采矿法回采,目前已经开始-500m以下矿体的回采,采场顶板暴露面积约400~500m2,随着回采深度的增加,地压活动显著增强,采场频繁发生大块冒顶现象,单纯的锚杆支护难以满足要求,有效的顶板支护措施成为亟需解决的问题。

1 矿山开采技术条件及面临的问题

1.1 矿山开采技术条件

矿山深部开采对象主要为1#主矿体,其受F2、断碎不整合面、北西向断裂、古岩溶等四种构造控制,以F2为主。不同地质部位具不同的控矿构造,又互相贯通或互相交会。矿体走向北东,倾向北西,倾角上缓下陡,下部约80°,平均厚度23.1m,矿体西部埋藏深度至-600m以下,厚度较大,形态比较规则。铅锌矿岩体稳定性中等~好,黄铁矿的岩体的稳定性一般~中等。

位于断碎不整合面部位的矿体上盘围岩为象山群底砾岩、象山群砂岩及断层角砾岩、岩溶角砾岩;位于纵向断裂F2部位的上盘围岩多为高丽山组砂岩、页岩,部分为和州组泥灰岩和黄龙组白云质灰岩、粗晶灰岩,亦有由这些岩石组成的断层角砾岩,大多不稳固。矿体下盘围岩主要是黄龙组和船山组石灰岩,部分为栖霞组石灰岩,少数为岩溶角砾岩(仅出现在矿体头部),稳固性良好。

1.2 矿山深部开采中面临的问题

深部开采采用上向水平分层充填采矿法回采,矿块阶段高度50m,每个矿块沿矿体走向长50m,间柱宽4m,底柱5m,顶柱3m,采准工作主要为出矿的采准巷道、回风井,溜矿井和人行井。切割工作主要为各井筒间及上下盘的切割平巷。拉底工作结束后即开始向上分层回采,分层采幅高度为2.5~3 m,回采控顶高度不超过5m。随着分层的向上回采,采场顶板的应力集中越来越大,加上矿体本身节理裂隙非常发育,顶板稳固性较差,特别是靠近采场上盘部位,由于高硫的黄铁矿的强度较低,更易发生顶板冒落,而且随着回采深度的增加,顶板冒落问题越来越突出。

2 顶板支护措施

2.1 支护方案

采场顶板冒落的主要原因有2点,一是随着开采深度的增加,深部原岩应力场逐渐加大,随着回采区域应力的重新分布与逐步调整,导致采场顶板的稳固性愈来愈差;二是矿体较为破碎松散,节理裂隙非常发育,存在许多弱面,在采场回采顶板暴露后,这些似层状的弱面容易发生局部大面积冒落。

为控制顶板冒落,可以选择矿柱控顶、锚杆控顶、长锚索预锚固控顶、人工假顶控顶、预留护顶层控顶等多项措施[1],矿柱控顶和预留护顶层控顶会造成资源的浪费,人工假顶施工难度大、成本极高且为被动的支护形式,因此矿山普遍采用锚杆支护的方式控顶。

但对于暴露面积较大、破碎带厚度大于锚杆长度的采场,锚杆支护也不能保证顶板的稳固性,有的锚杆甚至被拉断,而有的锚杆则根本没有起到支护的作用,随着大块矿石的冒落而冒落,因此不得不在采场内顶板极不稳固的区域留设点柱,造成资源的永久损失。

为有效地提高深部采场顶板的稳固性,决定采取长锚索锚杆(网)联合支护的办法,利用长锚索对矿体顶板围岩的预先锚固,有效地提高采场顶板稳固性,使回采作业的安全性大为提高[2],同时辅以锚杆(网)联合支护,以有效控制采场顶板的冒落问题。

2.2 长锚索布置

长锚索的布置形式一般为上向或者下向扇形布置。本矿矿体倾角大,达到80°,平均厚度达到23 m,矿体上盘围岩为泥灰岩,稳固性差,矿体靠上盘部分为高硫的黄铁矿,稳固性差,靠下盘部分为铅锌硫矿,稳固性中等。若采用上向扇形布置,则长锚索预锚固对黄铁矿靠上盘围岩的部分矿块加固作用不理想,且采场局部锚索过密,造成浪费;若采用下向扇形布置,则要在上盘围岩中施工分段平巷,不但工程量大,且在泥灰岩中施工分段平巷本身难度较大。

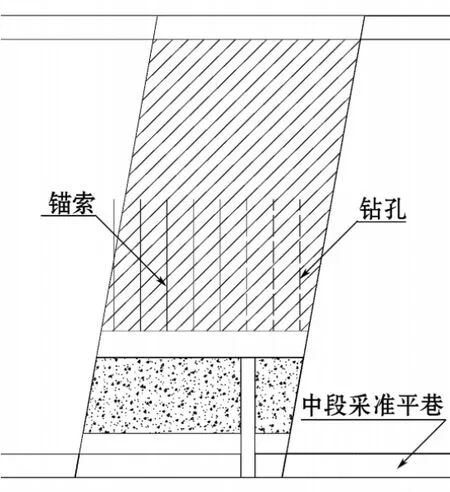

因此,根据该矿的实际情况,长锚索选择在分层回采之前竖直平行布置(见图1)。锚索长度12~15 m,锚索施工后开始压顶回采,回采3~4个分层后需重新施工锚索预锚固顶板。

图1 采场顶板长锚索布置方式

2.3 长锚索施工

2.3.1 锚索长度的确定

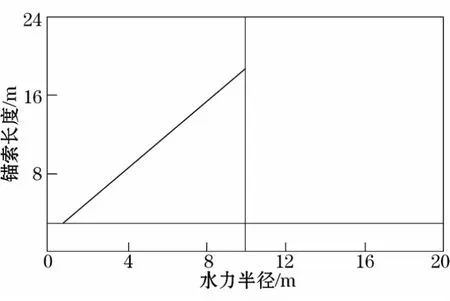

锚索长度应足以抵达未扰动岩层,未扰动岩层厚度与采场的尺寸和形状有关,即与采场壁面水力半径有关(见图2)[3]。该矿支护地段平均水力半径为6.5m,结合采场现场条件、凿岩设备的凿岩能力及锚索安装成本等因素,锚索长度最终选择15m左右。

图2 长锚索长度设计

2.3.2 长锚索技术参数的确定

锚索所能提供的锚固力应大于锚索负担岩块脱落时需锚索承担的载荷,而锚固力应是砂浆与岩壁的粘结力、砂浆与钢绳的握裹力、钢绳的破断力这3者中的最小值。室内试验表明,砂浆与钢绳的握裹力最小,因此,应提高砂浆质量,将钢绳表面油污、铁锈去净,从而保证加固效果。

参照其他矿山经验,根据锚杆的悬吊原理和锚索的抗拉强度,该矿确定锚索网度为2.5m×2.5 m,锚孔采用菱形布置。

2.3.3 长锚索材料及施工设备

长锚索采用Φ20~24mm钢丝绳(可由提升废钢绳经去油去锈处理而成),注浆管采用Φ15~20 mm硬聚氯乙稀管,排气管采用Φ10~15mm普通塑料管。锚索孔采用YGZ-90钻机施工,孔径55~60mm,注浆设备采用UB1型灰浆泵,锚索安装设备为摩擦轮式送索器。

注浆用水泥砂浆采用标号为525的普通硅酸盐水泥、水、清洗和过筛的中细河砂组成,河沙细度模数为2~3。水灰比为0.4~0.45;灰砂比(重量比)为1∶1~1∶1.5。砂浆用搅拌机井下现场搅拌。2.3.4 长锚索施工工艺

施工时根据设计确定的锚孔网度、直径、孔深、倾角进行施工。锚索孔施工完成后,在退钎杆以前,应用高压空气和水冲洗锚孔,以免孔壁上的粉尘影响注浆质量。施工的锚孔经技术人员验收合格后,方可进行长锚索安装。

安装前将排气管用胶带绑扎在锚索头部,并每隔5m重新绑扎一次,防止排气管脱落;锚索头部的钢丝应弯成倒钩形,以防止锚索从其孔内脱落伤人。准备妥当后用摩擦轮式送索器将锚索送入孔底,同时将注浆管伸入孔内30~50cm,并用木塞固定锚索,木塞与锚索孔之间的空隙用纱布和胶带封死。

长锚索采用前进式连续注浆,将排气管口插在水盆中,当排气管不再冒气泡或者流出浆液时停止注浆泵,并打开注浆泵泄压阀泄压,同时将注浆管打折并绑扎牢固后切断,以防止跑浆。

长锚索注浆后须养护7~10d才可继续采矿。

2.4 采场长锚索锚网联合护顶

经过长锚索预锚固后的矿块,顶板稳固性有显著的提高,但在天井周围及局部极破碎区域仍难以达到有效的支护效果,因此需要在上述区域辅之以锚杆(网)护顶,该矿采用长为2m的锰钢板制作Φ40mm的管缝式锚杆,金属网采用冷拔钢丝制作,丝径5mm、网孔50mm×50mm,规格1m×2m。在未施工锚索的区域,锚杆网度1.5m×1.5m;在锚索施工区域,在每4根锚索的中间布置1~2根锚杆固定大块;对于角砾状不稳固的矿体采用锚杆金属网联合支护。经过长锚索和锚杆(网)联合对采场顶板进行主动加固,有效确保了采场的顶板安全。

3 结 论

(1)长锚索预控顶配合锚杆锚网联合支护技术在1102、1105、1108等采场的应用实践表明,该护顶技术有效地控制了上向水平分层充填采场的顶板冒落问题,取得了较好的支护效果,解决了分层采场顶板暴露面积过大带来的安全问题。

(2)长锚索锚网联合支护采场顶板后,采场内点柱的留设量大大减少,矿石回收率达到85%以上,矿石贫化率在3%以下,取得了相当可观的经济效益。

(3)长锚索锚网联合支护使采场作业的安全性有了技术保障,从而确保了井下工人的人身安全,产生了很好的社会效益。

(4)长锚索锚网联合支护护顶目前对个别采场内的粉状单硫矿难以达到设计的支护效果,该部分矿石的回收仍然要靠留设一部分点柱和小断面掘进回采来保持顶板的稳固性。

[1]王新民,赵 彬,张钦礼.采场顶板冒落机理及控顶技术探讨[J].中国矿业,2007,16(11).

[2]高 元,杨照群.长锚索预控顶技术在上向进路充填采矿法的应用[J].莱钢科技,2008(4).

[3]姚振巩,王洪江.采场锚索预加固技术的研究[J].矿业研究与开发,2006,26(6):47-50.

[4]吴广宇,阳雨平,任建平.新型临时支护设备在金属矿山采矿中的应用[J].矿业研究与开发,2011,31(1):33-35.

[5]张志远.松软岩层中光爆锚喷支护的应用研究[J].采矿技术,2011,11(3):46-47.

[6]蒙光林,何 涛,万串串,等.树脂锚杆支护在沙坝土矿的应用研究[J].采矿技术,2011,11(2):68-70.

2012-02-19)

焦 鹏(1984-),男,助理工程师,主要从事采矿工程技术工作,Email:jiaopeng613@163.com。