浅谈电热集油工艺的控制技术的革新

项兆龙

(大庆油田海拉尔石油勘探开发指挥部基建工程管理中心,黑龙江 大庆 163000)

1 电加热管集输工艺的技术优势

1998年,大庆采油八厂芳17区块进行单井电热管集油试验,电加热管第一次在油田集输工艺上使用,经过10余年的发展,技术日趋成熟,电加热管已大面积应用于油田油、气集输工艺中。特别在外围低渗透油田,采用电加热管实现油、气集输工艺,具有显著的技术优势。

1.1 是节省管材、降低工程费用

电热集输工艺为单管流程,比双管掺水流程减少一条管道,工程投资大幅降低;由于电热集输不需要掺水,管输量减小,集输管径也相应减小。

1.2 简化工艺、节省设备投资

电热集输工艺较掺水集输工艺相比,可以取消加热炉、掺水泵等一系列附属设备,简化了工艺流程,节省设备投资。同时,降低了油水分离器的处理量,降低油气处理费。

1.3 单管流程、降低运行费用

电热集油集气是单管集输流程,其散热面积低于双管掺水流程的一半,其热损失远低于双管掺水流程。另外,由于电热管为全面积加热,管壁温度均匀且稳定,管壁不易结蜡,管道摩阻很小,采取低温集输,管道热量损耗又进一步降低。

2 目前使用的电热集油工艺简介

目前运行的电加热管集输系统主要由井口加热器、电热保温管道、温控装置、在线自动监测系统以及电缆接头共五部分构成。井口加热器为井口原油提供初始输送温度,电热保温管道保证原油输送过程中的恒定温度,温控装置为电热保温管道提供温度监测和控制,在线自动监测系统通过无线网络对整套电热集油集气系统进行监测、数据采集及数据上传,电缆接头为电热保温管道之间连通电源。

2.1 电加热保温管道

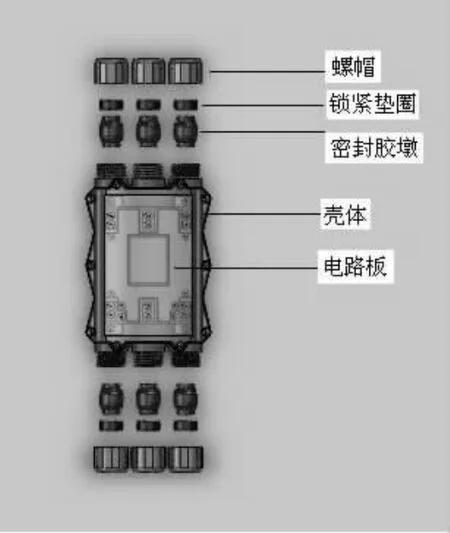

一体化采集终端装配视图

电热保温管道集伴热、保温、防腐、解堵四项功能为一体,在工厂预制成型,每根管道为一个独立密封保温的加热单元。

电热保温管道由输油钢管、加热层和保温层三部分组成。输油钢管用于输送原油,沿管线外壁纵向敷设碳纤维电热线作为电热元件,碳纤维电热线与钢管外壁之间放置导热膜、碳纤维电热线外层逐层包裹聚氨脂泡沫保温层和聚乙烯黄夹克。

2.2 温控装置

温控装置对保温管道进行可调式自动温度控制,加热温度设定后,温控装置根据测温探头采集的管道外壁的温度,采用控制碳纤维线电路的通断来控制系统的运行温度。

2.3 在线自动监测系统

在线自动监测系统是电热集油集气系统的神经中枢,通过无线网络将所有电热保温管的运行状态,快速准确地反映到系统的服务器上。用户根据系统提供的信息,判断出集输管道的故障并找到故障点,可在造成系统憋压前处理故障,做到过程控制,避免发生超压漏油事故。

系统由PC软件、集中控制器、采集终端三部分组成。PC软件采用B/S结构,SQL数据库,用户只要在能上网地方,就能通过浏览器查看输油管道的运行状态。集中控制器采用32位处理器,收集采集终端的状态信息,通过GPRS/CDMA将输油管道的状态上传到PC机端系统软件。采集终端通过电流传感器确定电加热输油管道运行状态,然后通过电力线载波将状态上报到集中控制器。

2.4 电缆接头

电缆接头是电热保温管道之间连通电源的必要连接件。目前,接头采用现场施工。

3 目前电热集油工艺的控制系统存在的问题

碳纤维电源接线方法不可靠;整条管线只有一个温控点,出现故障后,会造成整条管线过热损坏;温度控制过于粗放,浪费电能;无法统计真实耗电量,对实际能耗无法掌握;对检测终端的定位采用测量长度的方法,不够准确;加热器效率低,故障率高,维护不方便。

4 对电热集油工艺的控制系统技术革新

电热集油工艺自使用以来,在外围低产区块,由于它的技术优势有着广泛的使用,但控制系统仍不够完善,笔者根据现场的实际情况,对电热集油工艺的控制技术提出新的设计思路,进行技术上的升级改进。

4.1 设计一体化采集终端,替代现在使用的圆柱型终端盒连接附件,这样设计一体化程度高,密封性能好。电源线接头部分彻底打破以前铜管压接的方法,直接把接头全部放入接线盒内,采用V型接线槽,用铜螺丝压紧,现场施工方便,只需要一把螺丝刀就可以完成安装。

4.2 采用软铜管箍紧碳纤维,不损碳纤维且保证接触良好。碳纤维加热线是由多束碳纤维组成,而且单股碳纤维比较脆,如果直接放入V型槽内用螺丝压紧,会损伤碳纤维丝,采用软铜管箍紧碳纤维,在放入V型槽内用螺丝压紧,保证不损伤碳纤维,而且接触牢固可靠。

4.3 控制箱体采用隔爆级别设计,增加电能表,能准确计量耗电量,对电热管的实际功耗进行考核,方便实现对作业区的能耗指标考核。

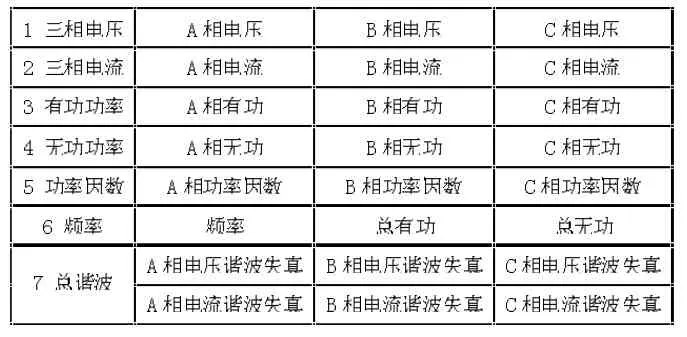

电度表功能参数

采用一体化采集终端及增加电能表的控制箱,可实现以下功能:

采集单根管道的电压、电流、功耗、温度;多点测温:每个采集终端都安装温度传感器,可对管壁温度进行实时测量,达到±0.5℃;智能设定:可以通过服务器对管道各个节点的温度统一设定,快捷,方便;单根控制:可对单节管道启停控制,实现精细化控制管理,温度波动小,避免整条管线启停,电量冲击大,影响器件使用寿命;省电模式:可以设置为隔断加热,例如:有20节管道,可以设第一节加热,第二节停止,第三节加热,第四节停止,以此类推,夏季使用此模式可节约用电量,延长电热管使用寿命;取消井口加热器,井口使用85℃自限温电热带加热,三根并绕,每根做到500瓦,这样不但可也节约基建投资,而且维护方便。

总结

通过对电热集油工艺的控制技术的改进,能降低电热管的故障率,便于生产管理,实现精细化管理,对节能降耗产生积极的作用。

[1]王忠良.电热管集油工艺及其应用效果[J].油气田地面工程,2009,28(9),42~43.

[2]冯叔初,郭揆常,王学敏.油气集输[M].石油大学出版社,1988年9月.