组合安装技术在大跨度及空间钢结构工程中的应用

钟信斌

(厦门中联建设工程有限公司,福建 厦门 361006)

一.概述

随着大跨度及空间钢结构工程规模的日趋大型化、复杂化,施工方法也朝着集成化方向发展,多种不同的安装方法在一个大型工程中组合应用日趋广泛。

二.工程概况

厦门某飞机维修基地机库工程建成后可满足两架B747客机进行维修。该机库主要由钢筋混凝土柱和钢结构网架屋盖两大部分组成。第一部分为钢筋混凝土柱,成n型布置,除H轴角柱截面为1.8m×1.8m;其余A轴~H轴均为1.8m×0.9m双肢柱。第二部分为钢结构网架屋盖,为三层棋盘形四角锥网架与横跨大门的钢拱架形成的混合空间网架结构。大厅网架轴线间东西向长度161.6m,南北向宽度75m,在轴线内投影面积12120m2;网架总重量1334.038T,支承在32根钢筋混凝土柱顶的球形铰支座上。网架网格为5m×5.05m,网架高度4m~7.78m;钢拱架高度为17.98m,网架下弦标高27.00米;机库大厅内网架及大门拱架采用钢管结构,焊接空心球节点,个别采用焊接球加强节点;钢管φ89×4.0m,空心球最大直径800mm;支座采用橡胶支座,拱脚采用球铰支座,柱帽部分采用北京交通大学专利产品球冠支座。

三.工程特点及难点

1、大厅网架跨度大,体量大,支承在呈n型分布的砼柱顶,大门161.6m跨度内无支承点。

2、大厅内工种复杂;总体工期短。

3、测量定位要求高,整个结构呈封闭,需严控累计误差。

4、网架杆件数量多;拼装时拱度和杆件二端方向性控制及管材节点 一级焊缝等要求高,施工难度大。

四.安装技术方案比选

1、高空散装法:需要搭设大规模的拼装支撑体系,需大量的支撑材料,搭设时间长;高空作业多工期较长,并且需要占用建筑物内场地。

2、分块(段)吊装法:大部分的焊接和拼接工作在地面进行,有利于提高工程质量、减少高空作业量,加快施工进度,所需临时支撑较少;并可以减少使用大型机械设备,节约费用。

3、滑移安装法:利用在滑移起始端设置临时高空拼装平台组装成型或者在地面拼装滑移单元后利用起重机吊至滑移轨道上再进行滑移拼装。

通过综合比较分析,在满足质量、安全、进度和经济效果的要求下,结合网架受力和构造特点,考虑到节约施工成本和总体工期及场内外现场条件等因素最终确定:采用机械分块吊装法与滑移安装法两种技术组合实施;即先在地面拼装小单元、然后分块吊装、移动网架脚手架与固定扣件式钢管脚手架辅助高空拼装的组合安装技术。

五.总体施工技术路线

通过对结构的深入研究,结合现场条件和施工实力,选择了如下的总体施工技术路线:

1、合理分段,将整个大厅网架结构分成四个自身稳定的结构分段;

2、设置合理的临时支撑体系;

3、分块(段)吊装、拼装;

4、将每个拼装成整体的单元结构滑移到位;

5、实施工程监测与校正;

6、支撑辅助,卸载均衡,控制变形与监测。

六.分块吊装、滑移安装技术

1.临时支撑系统

1.1 结合工程实际,合理地选择和设计支撑结构;采用移动网架支撑与固定扣件式钢管脚手架支撑作为网架钢结构成型前的临时支承依靠。

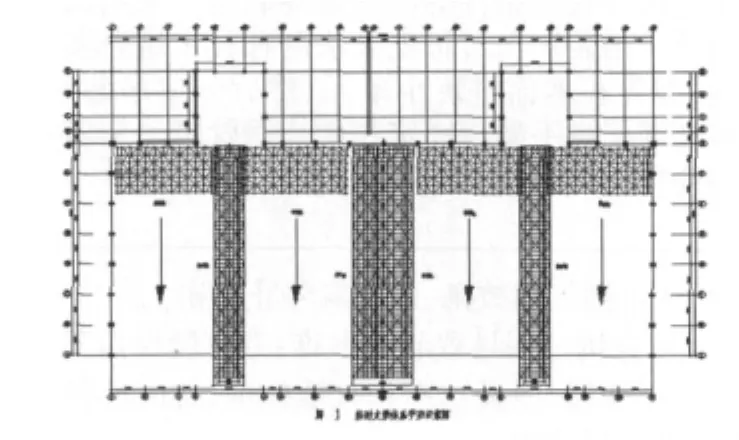

1.2 平面布设:四个网架式脚手架,分别设在4轴与11轴间;11轴与21轴 间;21轴与33轴间;33轴与40轴间;三道固定钢管脚手架支撑设置在14、34轴外侧及23轴;详见临时支撑体系平面图(图1)。

1.3 支撑体系设计

(1)网架式脚手架

1)运用MST2004空间结构分析设计软件按永久结构要求进行设计,采用螺栓球节点型式,脚手架杆件和螺栓球经工厂化加工、制作,现场安装,详见网架脚手架设计图(图-2)。

2)脚手架宽15m,高26.4m,以其顶层螺栓球为基础,用槽钢铺设施工平台,上铺架板,在网架上弦球节点,设置管、板式临时支撑钢板,在其上设经放线定位的8~16t螺旋千斤顶,用于安装网架块体时调整支承标高和滑移前与网架安装支点脱离。

3)地面地耐力≥200kN/M2,满足要求,故在土层上(标高-0.4m)铺20mm厚钢板,设置钢轨,焊接牢固,形成滑移轨道;轨道直线度5mm/20m,水平度≤10mm。

(2)固定脚手架设计

1)采用φ48*3.5mm扣件式钢管脚手架,14、34轴脚手架顶宽6米,底部放大为9m,23轴顶宽15m,底宽18m,高度26.4m垂直步距1.5m,纵横向步距1.2m,详见图 1。

2)根据施工工况验算结果计算,为满足受力要求在安装支点部位设多肢柱,断面800*800mm。

3)网架上部各弦层安装根据现场需要搭设临时脚手架。

1.4 临时支撑系统的卸载与拆除

大厅主体网架临时支撑点共设195个,每道支撑区域拆除顺序从中间向两边对称小幅度多次降位,根据卸载方案严格实施;卸载后,由上至下,由人工拆除。

2.块体制作

2.1 块体制作在地面进行,为保证工期,设三个制作平台。

2.2 配备一台15t履带吊和50t履带吊进行块体制作、出模、转移和堆放。

2.3 块体制作采用经纬仪和钢卷尺定点,水准仪测量标高,上下弦钢球支点水平位置和标高误差不超过±2mm。

2.4 块体组装顺序:下弦球、下弦杆、上弦球、较粗杆件、斜腹杆、上弦杆;焊接次序从中间向两边进行,先下弦后上弦。

2.5 块体焊接完成后进行外观和焊缝质量检验,焊缝质量一级,采用超声波探伤。

2.6 块体出模后涂刷面漆一道,然后就位待安装。 块体制作允许偏差:长度±5mm,高和宽±2.0mm,对角线±3mm。

2.7 块体制作和堆放按安装次序进行,堆放平直,支垫牢固,防止变形沉降。

3.网架安装

3.1 每段网架分7个单元完成高空拼装。

3.2 选用1台H3/36B和1台FO/23B轨行式塔式起重机配合小跨进行块体、构件吊装,铺设70m长、6m宽塔吊轨道。1台QUY50履带式起重机配合大跨度网架安装补空,网架成型,支座固定 。

3.3 块体吊装就位后用1.5t倒链临时固定,块体间散装杆件补空,逐单元安装。

3.4 拼装次序:从H轴向A轴进行;横向单元安装次序为跨中向两边进行;散装杆件安装次序为先下弦,后腹杆、再上弦。

3.5 块体吊装按四点绑扎,每个倒链上设安全绳,以防倒链滑脱和断链。

3.6 块体就位后,上端拉2个缆风绳临时固定,杆件上下弦各安装2根,固定可靠后缆风绳拆除。

3.7 边缘块体就位后,必须将支座临时用电焊或螺孔卡子固定,以防支座位移。

3.8 每拼装完成一个单元,验收合格后方可滑移。

4.网架滑移

4.1 滑移牵引方式

(1)滑移轨道采用钢轨和滚轮组合,下滑道在滑道基础上和条形钢板焊接固定。

(2)牵引设备采用5t手动倒链2台,两台倒链型号相同,钢丝绳统一为φ21mm(6×19+1);滑轮组牵引点固定端固定在轨道上,反力由轨道承担。

4.2 滑移计算

(1)网架脚手架及附加脚手架总重按70t计,Gok=700kN。

(2)滑移采用滚动摩擦,为了减少摩擦阻力,采取措施有:a、控制轨道不平度为±5mm;b、支座前下方倒角处理;c、滑轨表面充分涂抹黄油,起到润滑作用;d、启动时采用助推器,克服静摩擦力。采用上述措施后,滚动净摩擦系数取0.04,阻力系数取1.15,则需要总牵引力为:Ft=μ1×ξ×Gok=0.04×1.15×700=32.2kN

每条轨道上的牵引力为:F=Ft/2=32.2/2=16.1kN

(3)5T倒链可提供滑轮组拉力S=50kN,Fb=S=50kN>[16.1kN]

牵引设备所能提供的牵引力满足脚手架滑移的需要。

4.3 滑移步骤与措施

(1)滑移前,所有千斤顶同步降落使网架与拼装架脱离;滑移方向从H轴向A轴方向逐单元滑移,配合网架吊装、补空安装,滑移进程约65米。

(2)每次网架安装、焊接完成,主次檩条安装和补刷面漆完毕,降下千斤顶使网架和支承点离开一定距离,脚手架中部在地面的支承点松开,检查无遗留问题,进入滑移作业。

(3)每单元滑移到位后,拼装架上所有千斤顶升至设计标高,进行下一步单元拼装。

(4)为保证滑移时两侧进程的同步协调,滑移设总指挥一人,分指挥2人,观察员2人,用对讲机联系;滑移轨道侧面标注进程刻度尺,控制滑移速度约为50mm/min,力求平稳缓和,当不同步差>30mm时,进行调整。

(5)每次滑移一个单元,每滑移单元终点设阻进器,防止超滑,距终点约1.0m时必须将不同歩差调到5mm以内。

(6)每次脚手架滑移到位,必须按规定拉设缆风绳稳固。

七.测量监测

1.脚手架四周设安装支点控制桩。

2.安装过程随时监测网架基础的沉降及水平位移。

3.滑移过程对滑道水平、竖向位移进行监测。

4.单元安装完成后、总拼装完成后均须测量网架扰度;扰度值不应超过设计值的1.15倍,扰度测量点在跨度方向设3点。

结语

通过不同安装方法的综合应用,成功地完成该工程大跨度及空间钢结构的安装:

最大限度地满足了机库内其他工种的交叉施工,保证了工程总体进度。有效减少大型设备的使用,节约机械费用,提高了作业效率,降低了施工成本。选择了螺栓球节点网架,减少临时支撑措施用钢,节约了成本和资源。

钢结构工程质量达到优良。

同时尚需注意的问题有

临时支撑体系的可靠性,须进行必要的验算并组织专家论证。临时支撑体系的卸载顺序应事先设计、卸载过程应进行变形监测和内力监测。

[1]吴欣之.现代建筑钢结构安装技术[M].北京:中国电力出版社.2009.

[2]JGJ7-91.网架结构设计与施工规程[S].

[3].GB50205-2001.钢结构工程施工质量验收规范[S].