提高机采井合理区比例 降低开采能耗

孙东磊(大庆油田有限责任公司第五采油厂)

提高机采井合理区比例 降低开采能耗

孙东磊(大庆油田有限责任公司第五采油厂)

“十一五”以来,某油田X矿在机采井数迅速攀升、生产规模不断扩大、能耗控制难度加大的情况下,积极采取技术措施,加强管理,机采能耗水平得到有效控制,节能效果显著。具体生产中,油井在合理区运行,能耗会大大降低。动态控制图在油田应用已经近20年,因其对抽油机的科学化管理,从宏观到微观及时掌握每口井生产动态情况,能发掘措施潜力,为分析油井不合理运行提供依据。

节能 合理区比例 机采井

1 现状调查

1.1 控制图各区井数分布情况

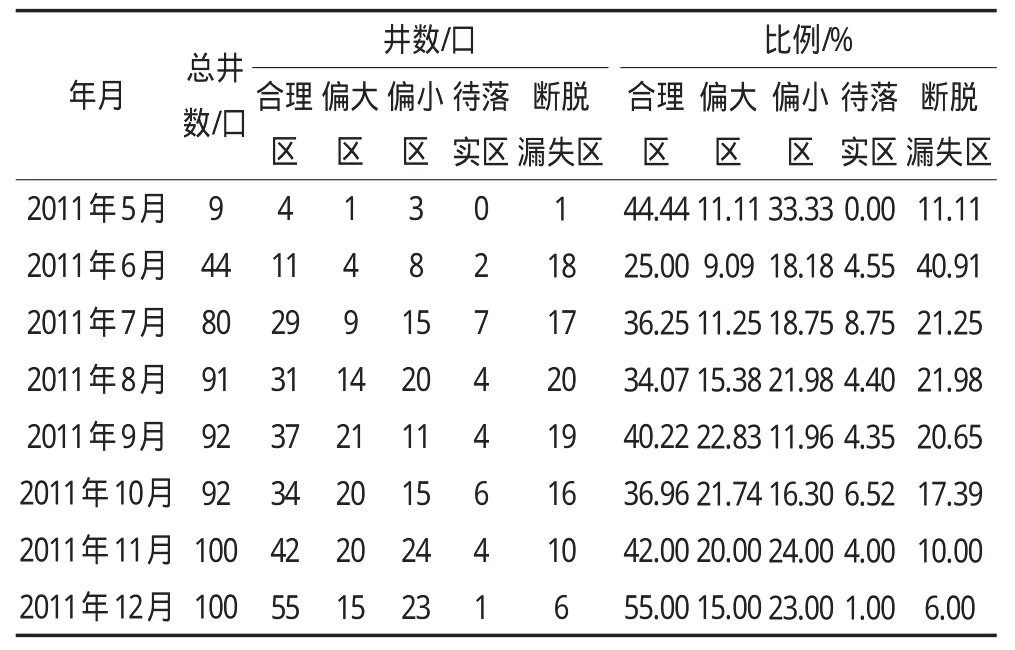

2010年下半年,全矿新井陆续投产,由于投产初期的产量及含水波动很大,使抽油机井合理区比例始终没有达到指标要求的70%。2010年下半年新投产的三次井分布情况见表1。

表1 2010年5~12月份新投产三次井分布情况

2 非合理区井原因分析

2.1 参数偏小区

2.1.1 参环井量油误差大

X矿2011年所投新井大部分为环井,采用示功图法测量油量。新投产的油井初期压力较高、示功图形状差,示功图法测量油量不能准确反映井的生产水平。环井量油不仅对于低产井的液量波动无法发现,并且示功图法测量油量受热洗、泵况影响较大,示功图图形变化大会使计量的液量误差变大。实际生产中发现,泵况良好的、示功图为供液不足的油井在出现漏失的情况时,示功图变胖变圆,计量出的产液量反而上升。目前生产中,由于降温集输造成部分井回压升高、管线堵的现象,这就使有些井流压升高,示功图变形,这样,计量出的产量误差也会很大。通过对比发现,有些井调大参后产量变化不大.

在核实过程中,计量单井只有停掉同环的其他油井,得到的量油值才是较准确的,但这种情况在冬季很难实现,利用间抽、作业等停机时机核实量油。对于环井的产量,要结合示功图、流压及同一环其他井原有的产液量来综合分析加以确定。

2.1.2 地面参数最大、泵径匹配偏小

新投产的抽油机井,除4口低流压井冲程未调到最大,其余所有井均以最大冲程生产。68口抽油机有18口在以地面最大参数生产,32口螺杆泵井有6口井冲速调到166转。截至2009年11月底,流压4.5 MPa以上的49口井有21口需要换大泵径,泵况正常的新井的冲速均调到最大,但流压仍然很高不能正常生产。换大泵径需要油井作业,这就不能像调整地面参数那样及时,要考虑指标、费用、注水调整等各项因素,利用检泵时机逐步完成更换。

新井中螺杆泵的比例占了1/3,有部分螺杆泵井调大参时,没有匹配的皮带轮,需要加工或与厂家协调,这给调参带来难度。

由于三次井所开采的油层均是非主力油层,在方案设计时,一般采用的为38mm或44 mm的泵径,机型全部为6型。有1口井X8-30-S539,在投产后4个月进行了换大泵径,由120mm换大到300mm,但流压未见下降,泵效很高。通过几个月的生产总体来看,由于预测产量与实际产量有一定差距,使有部分井泵径匹配偏小,但这样的井比例很小,一般换大泵后流压会有所下降。

2.1.3 无上调参措施

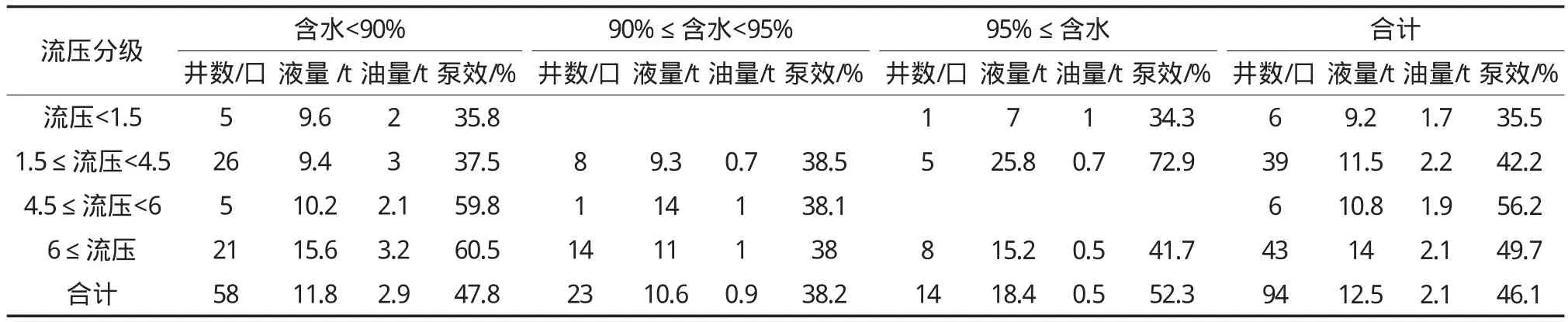

新井中流压高的井含水也高,有些高流压井的参数是可以上调的,在可换大泵的21口井中就有7口井含水在93%以上。从节能降耗的角度出发,参数调整时,见表2,优先选择含水在93%以下的井。在参数偏小区的井中有2口井的含水在98%以上,由于含水高、效益低、井数少,未采取措施。

对于高含水井,仅靠放大参数生产,只是增加了机采单耗。要待生产逐渐稳定,对环空、同位素等一系列资料全面分析,通过注水调整等其他措施使油井高效生产。

2.1.4 临近热洗周期

少数井临近热洗周期时,井筒内上部若有蜡结晶,声波反射一个假的接箍波,会使流压折算偏高[1];从示功图和电流对比分析看:载荷、电流上升,阀关不严和图形肥大,流压升高[2]。由于新投产井数多,使水泥车任务加大,使很多井热洗不够及时,造成结蜡严重、流压升高、产量下降。对于新井的热洗周期我们也在摸索,时时监测示功图与流压的变化,按时录取电流,发现示功图与电流变化较大时安排热洗。2010年矿又增加了水泥车班组,保证了热洗计划的完成。

2.1.5 热洗效果不好

新井本身由于产量低、排量低就不易热洗,且又全部为环状流程,而环状流程的井回压高,掺水热洗压力低洗不进去,容易造成热洗不彻底,蜡排出不干净的情况。这两种因素测得的流压偏高,易把这种情况判断为泵况问题。

环井除环头井外都需要水泥车洗井,我矿新井的投产时间多在6、7月份,多数井在10、11月份时就出现结蜡严重的现象;而很多回压高的环井也需要水泥车热洗;在10、11、12月份时由于温度低,使管线结蜡更加明显,水泥车又要冲洗管线。这就使水泥车热洗工作量急骤加大,水泥车班组为完成计划造成有时热洗水温不够或水量不够,就会使热洗质量达不到要求,油井的流压仍会很高,示功图图形不正常,使计产的结果还是不准确。并且,这些井很快又会结蜡,造成堵井、堵管线,给生产带来很大难度,这部分井占问题井总数的11.1%。应重新安排热洗计划、加强水泥车热洗质量管理、增加水泥车班组来解决这一问题。

2.1.6 闸门不严

新井中有些井的井口闸门有关不严的情况,不但这种情况不易发现,而且如果在录取资料时不注意到,就会使资料有很大的误差,比如流压升高或憋泵时不起压。但这一现象不仅出现在新井中,老井也同样存在,要随时发现,随时维修。

2.2 参数偏大区

2.2.1 环井量油误差大

环井量油除在合计量油时会把产量量高,也会存在把产量量低的现象,每口井的产液量本身就不会是恒定不变的,那么井数越多,误差也就会越大。由于三次井有液量低、基数小的特点,2t或3t的液量波动对于泵效都有很大影响。所以,有些井在产量波动不大也会进入偏大区,要增加对非合理区油井产量的录取次数来保证其准确性。

2.2.2 地面参数最小、泵径匹配偏大

三次井所射的多为薄差油层,产量很低。新井中有11口井产液量小于3t,有22口井自投产至12月底未调大过参数,而流压仍然很低。参数偏大区的15口井中,有3口井的参数已经最小,不但影响了合理区的比例,也对井的生产极为不利。其中有1口螺杆泵井已烧泵待作业,其余2口井抽油机在执行间抽生产。利用检泵时机对泵径进行调整使油井能够正常生产。

新井中抽油机井调小冲速,没有匹配的皮带轮就会与其他井互换,如果不能互换就需要加工,使有些井调参不及时。

由于三次井所开采的均是非主力油层,产量低。方案设计时,泵径尽量采用38mm或44 mm的螺杆泵,但有些螺杆泵井,投产至今产量都不高,偏大区里参数最小的井泵径都为200mm,泵径匹配偏大。

表2 2011年11月新井流压及含水分布统计表

2.2.3 无压裂、酸化措施

油井在投产初期产量和含水波动很大。由于压裂、酸化的措施费用高,在采取措施前,要做好油井资料的录取与分析工作,以保证方案的有效性。在油井产量稳定后进行,使措施达到理想效果。对于投产时间短的油井,不能盲目的采取措施。

2.2.4 测试计算有误差

新投产的油井压力高、气体量大,这样的油井如果不卸压的话,测得的曲线会呈现出低流压,通过示功图和产液分析,才能发现问题。

2.2.5 低压低产油层

由于新井所射的多为非主力油层,油层连通性差、产量很低,尽管以小参数在生产,但油层的供液能力仍不能满足油井的生产。偏大区的井中有3口井平均日产液3.2t,平均日产油0.5 t,平均沉没度22.9m。这部分井产量低、能耗高。螺杆泵井在低流压生产时,对井下设备造成损坏。

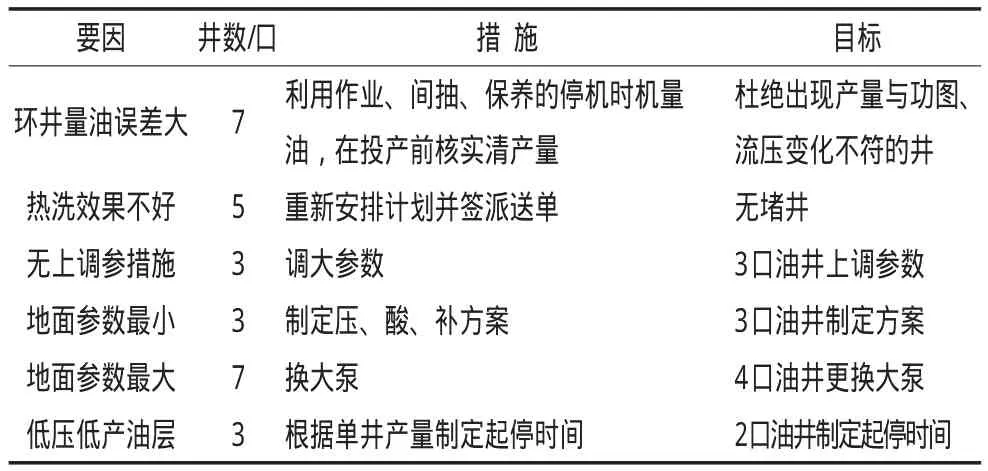

3 制定对策

围绕不在合理区的45口井,并从力之所及、有效性、经济性、难易程度四个方面制定相应对策见表3。

表3 非合理区油井对策表

4 对策实施

4.1 环井产量

由于新井全部为环井,大部分井使用示功图法计量油量由于示功图形状对用示功图计量油井产量影响特别大,而示功图图形受热洗、泵况变差等诸多因素的影响大,特别是泵况变差的井,由于图形面积增大,产量计量偏高,误差很大。当发现这种计量偏差大的井时,就会把同环井停掉,单独计量这口井产量。但要想每一次计量油量都把同环的其他井停机,这是不现实的,特别是在冬季生产中。所以,对于示功图与产量不符的井,在核实时尽量利用同环其他井作业、保养、间抽停机的时间,把资料不清的新井的产量进行重新核实。

2011年6月,在停机不受季节影响时,把资料中产量相矛盾的新井进行停机计量。对于2010年将要投产的三次井,采油队在新井投产前核实量油,把所要连环的每一口井均进行逐井停机计量油量,从而减小了新井产量上的误差。

通过对策实施,2010年5~9月,对近651口新井进行了停机核实量油,使新井的产量误差均在3t以内,杜绝了产量与示功图、流压变化不符的现象。

4.2 热洗效果

对于新井,按时录取电流,随时观察电流与示功图载荷的变化,摸索新井的热洗周期。在每月月底分析上月的示功图流压,结合电流、产量,把有问题的井制定一个热洗计划,由采油队热洗工专门负责热洗工作。

通过对热洗计划、质量加强管理,避免了由于热洗不彻底而使流压偏高、泵况变差的现象发生。同时,这5口井的热洗周期延长了20d,减少了热洗次数,很好地起到了节能降耗的效果。

4.3 实施间抽

2011年,根据部分单井低产液、低沉没度、较高含水的实际,分7个阶段对388口井实施间抽。新井中参数已调到最小但仍在偏大区的井有3口井,长期低压低产的有3口井,对于这样的抽油机井先执行间抽生产,以最快的方法提高有效时率,减少了杆、管偏磨,在逐步生产中再实施上产措施。

执行间抽的有3口井,平均日产液3.3t,日产油0.3t,平均流压2.2MPa,平均日消耗功率35.12 k W。这3口井月生产天数平均由30d降到10d,月减少抽油机无效运转天数60d,平均月节约电能2.1×103k W h。通过对策实施,3口井全部进入合理区生产。

4.4 实施调参数、换泵、压裂、酸化措施

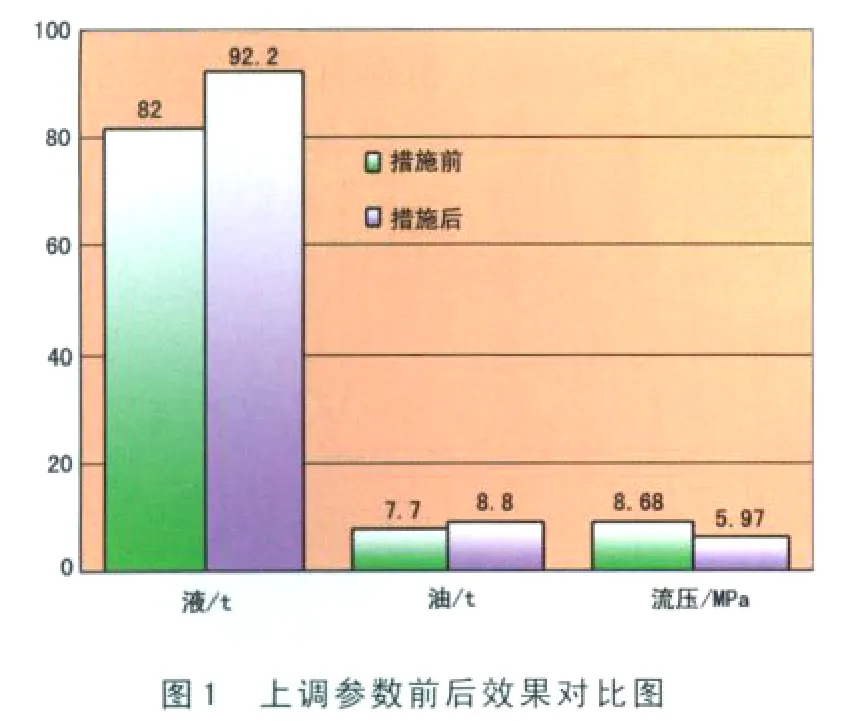

新井中高流压的井,通过调换皮带及皮带轮,共上调参数5口井,日增油10.2t,日增油1.1t,流压下降1.83MPa,使这部分井进入了合理区生产。

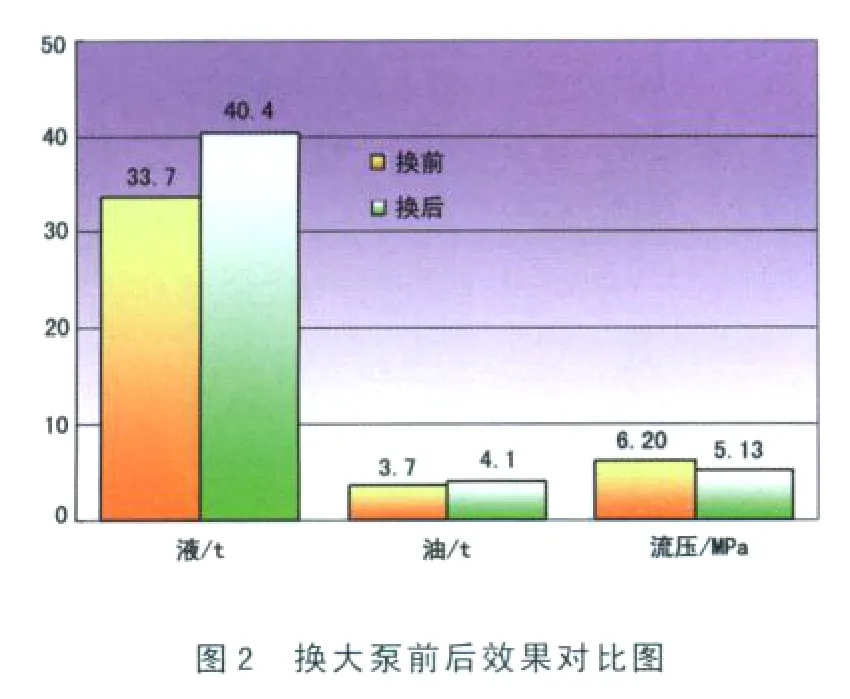

对于地面参数最大的新井,在泵况变差时采用检、换泵同时进行,共换大泵4口井。通过换大泵,调小了地面参数,也减少了对油杆、油管的磨损。

对地面参数已经最小,产量和流压仍然很低的螺杆泵井,由于其设备的特性不适宜间抽生产,对其周围水井进行酸化、压裂措施,增产增注效果明显,但由于实施时间较短,收效情况还不明显。

单井在上调参、换大泵后,日产液和日产油增加,并降低了流压,效果稳定近2个月,累计增油达到426t,取得了很显著的效果见图1、图2。

5 效果

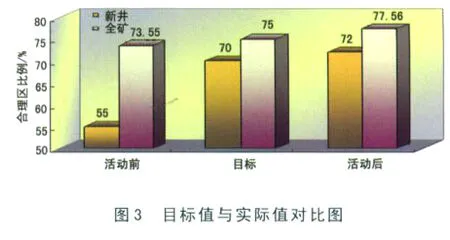

2011年新投产能井236口,随着措施的逐步实施,不但2010年投产的三次井的合理区比例有大幅上升,全矿机采井合理区比例与去年相比也有大幅上升。

5.1目标

由于措施陆续实施,效果也逐渐表现出来,到7月底新井合理区比率已经由原来的55%上升到72%,提前并远远超过指标要求见图3。

5.2 经济效益

通过有效措施,提高了油井热洗的质量,延长了热洗周期,与去年相比,少洗井27井次,按单井日产油1.0t,扣产2d计算,少影响原油54 t,获益10.8×104元;减少作业3井次,每口井作业费2.5×104元,共7.5×104元;间抽井一年节约资金2.5×104元。扣除压裂、补孔、堵水、换泵等增产措施成本费约230×104元,增油纯获益191×104元;经济效益合计为211.8×104元。

6 存在问题

1)全矿环状流程井不断增加,管线回压高、易堵井,平时热洗、量油、测试时录取资料有很大难度,给分析造成障碍。

2)随着加密井投产,全矿井数不断增加,且低压低产井比例大,热洗工作量不断加大,热洗质量不易保持。

3)由于间抽及热洗的影响,使测试符合率低,复测井数多,测试难度大。

7 小结

1)总结出一套行之有效的热洗管理方法,有效地阻止了流压错误率和热洗不彻底造成的假流压现象的出现。

2)由于配置参数合理,确保了抽油设备的性能良好,减少了因参数偏大造成的地下杆管偏磨现象的发生。减少了地面更换抽油配件的数量。

3)在现场量油、憋泵、测试,技能方面得到了提升,对泵况分析判断准确率全部达到90%及以上。

[1]万仁溥.采油工程手册[M].北京:石油工业出版社,2000.11-12.

[2]崔振华,刘元虎.机械采油系统工程[M].北京:石油工业出版社,1998.14-15.

10.3969/j.issn.2095-1493.2012.05.014

孙东磊,1995年毕业于大庆油田采油五厂技工学校,现在大庆油田有限责任公司第五采油厂第一油矿八区二队从事管理工作,E-mail:lqiuyun@163.com,地址:黑龙江省大庆市第五采油厂第一油八区二队,163513。

2012-02-03)