125 MW抽汽凝汽式机组改造为背压机组的可行性分析

李强华

(河北华电石家庄热电有限公司,石家庄 050041)

国家对一次能源消耗的经济效益要求和减排要求的提高,在不同阶段对火电设备生产厂家的火力发电设备提出了不同的政策规定和要求。汽轮机组的改造是火电设备生产厂家具有中国特色的一项工作,由于政策上和机组结构上的原因,目前100 MW以上的汽轮机组的供热改造仅停留在联通管上打孔抽汽的方式。这样的改造限制了供热压力的需求,难以满足热力市场的需求。

1 机组概况

某电厂机组是2004年生产的NC125-8.83/0.883型高压冲动、双缸、单轴、两排汽,具有一级调整抽汽的抽汽凝汽式汽轮机组,额定抽汽量100 t/h。汽轮机高压部分级数为1单列调节级+11个压力级+1调节级+3个压力级,低压部分级数为2×5压力级。该机组2005年安装投运,目前,该机组作为“上大压下”替代机组即将关停。为了缓解区域供热紧张局面,提高供热能力,计划对该机组实施背压改造,拟通过保留汽轮机原有高、中压部分不动,拆除低压通流部分和凝汽器,改造低压转子,将其改造为背压机组(设计改造背压排汽压力0.2 MPa),并配套建设厂内热网及热网首站。

2 汽轮机改造方案

2.1 改造原则

改造后的机组应满足电厂的基本要求,发电厂对该机组提出的改造原则如下:

a. 保证改造后机组的共振频率远离机组的运行转速,轴向推力在许可的范围内和热膨胀在原机组设计范围内,这是汽轮机改造的关键问题。

b. 尊重原机组设计的基本数据。由于机组的改造牵扯到机组的结构变化,必定影响到机组运行参数的变化。因此,在改造机组设计时,尽可能保证结构的变化导致原机组运行参数的变化最小。

c. 分缸压力基本不变。

2.2 改造方案的比较

方案一:由于该机组设计背压供热压力为0.20 MPa,此压力正好在原机组16级后的高中压缸至低压缸的连通管处,因此在此处断开,用二根φ900 mm排汽管将汽轮机背压排汽引出至供热站供热。低压汽缸停用,低压汽缸内的转子仅作力矩传递用。

方案二:在第一方案的基础上,改造高中压汽缸的通流尺寸,提高中压缸的通流能力,以满足到机组改造后最大进汽量条件下纯背压运行的改造要求,最大程度提高机组供热能力。

2.2.1 中压汽缸通流改造

中压汽缸通流改造与否的参数比较,见表1。

表1 中压汽缸通流改造与否的参数比较

项 目方案一(不改造)方案二(改造)进汽量/(t·h-1)330417进汽温度/℃535535进汽焓/(kJ·kg-1)3 4703 470进汽压力/MPa8.838.83排汽量/(t·h-1)277.46330.43排汽温度/℃128120排汽焓/(kJ·kg-1)2 732.82 710.1排汽压力/MPa0.20.2发电汽耗/(kg·kWh-1)5.3655.275发电热耗/(kJ·kWh-1)3 810.33 782.8发电量/kWh65 343.781 080.6

采用通流改造方案,机组发电、供热能力、机组效率均有提高;在技术可靠性方面,随着计算机技术的发展和设计理论的更新,汽轮机通流部分三元流气动设计、叶片动强度设计及有限元分析方法等已被广泛运用,通流部分改造技术成熟,对汽轮机的固有频率和轴系推力的影响有限,只是改造周期要延长一些。

2.2.2 低压转子轴系改造

低压转子改造采用原轴方案:除去原低压转子上的叶片、叶轮,并重新加以配重,使改造后的轴与原低压转子具有同样的质量和质量分配。轴两端连接高中压缸的转子与发电机转子。该方案利用了原机组低压转子的轴、联轴器等元件,由汽轮机厂拖回后拔出叶轮并加装配重块做动平衡。

低压转子改造采用新轴方案:重新设计和加工一根新轴,使该轴与原低压转子具有同样的连接结构、质量和质量分配。轴两端连接高中压缸的转子与发电机转子。低压转子采用新轴和原轴情况的比较见表2。

表2 低压转子采用新轴和原轴的比较

项目新轴原轴结构形式完全相同完全相同质量/t1818传动轴最小截面(力矩)/mm342342最大传递功率/MW80.782 6280.782 62一阶临界转速/(r·min-1)1 8111 811使用寿命25年设计寿命计算按本机剩余使用寿命计算费用/万元100 0工期合同签订后4个月合同签订后2个月增加工序拔除原轴所有的叶轮、联接法兰

2.3 改造方案的确定

原机组高中压汽缸后最大传递功率为93.494 2 MW,改造后为81.682 62 MW,改造后机组的高中压汽缸后最大传递功率小于原机组高中压汽缸最大传递功率。因此,采用与原机组相同结构的传动系统(轴和联轴器等)是完全可行的。如使用原轴,可节省约100万元的初投资,并可缩短供货周期,因此推荐在原低压转子的基础上进行改造。通过以上方案的论证与分析,为最大程度提高机组的供热能力,最终确认使用低压转子原轴、对中压汽缸进行通流改造的方案,即方案二。

2.4 改造方案的内容

2.4.1 热力计算

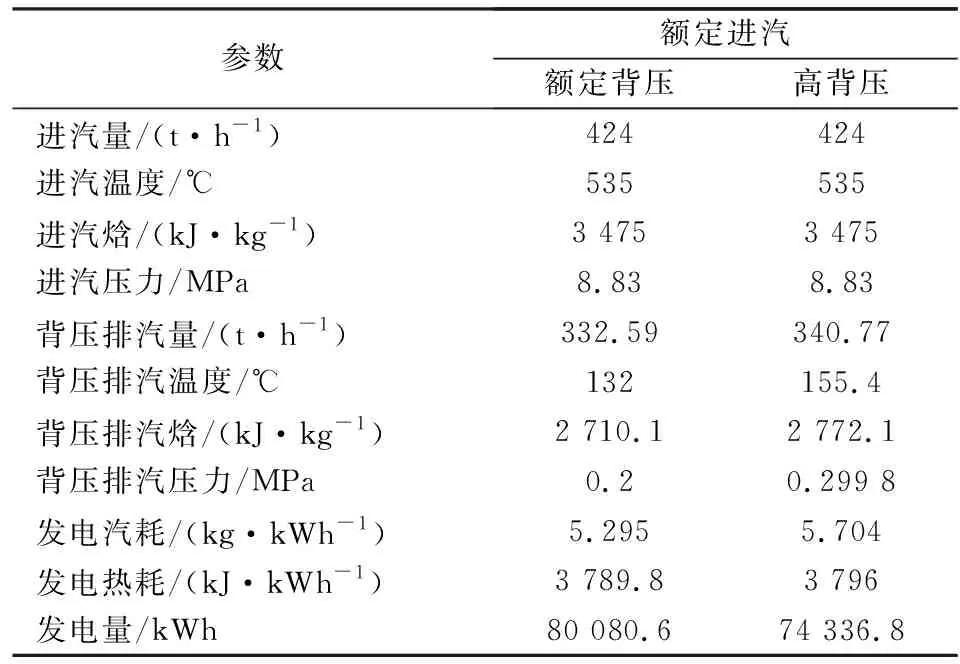

该机组改造的热力计算,按保留回热系统的一个低压加热器的要求进行,热力计算结果见表3。

表3 热力计算结果

参数额定进汽额定背压高背压进汽量/(t·h-1)424424进汽温度/℃535535进汽焓/(kJ·kg-1)3 4753 475进汽压力/MPa8.838.83背压排汽量/(t·h-1)332.59340.77背压排汽温度/℃132155.4背压排汽焓/(kJ·kg-1)2 710.12 772.1背压排汽压力/MPa0.20.299 8发电汽耗/(kg·kWh-1)5.2955.704发电热耗/(kJ·kWh-1)3 789.83 796发电量/kWh80 080.674 336.8

2.4.2 汽轮机本体

a. 断开在原机组16级后的高中压缸至低压缸的连通管处,用2根φ900 mm排汽管引出至供热站供热。拆除低压内缸,拆除低压转子上的动叶片,改造后的低压转子仅用于传递力矩。

b. 改造中压汽缸的通流部分,使之满足原机组最大进汽条件下纯背压运行的要求。

c. 更换高中压汽缸的后三级隔板、叶轮叶片。

d. 低压转子两端分别连接高中压缸的转子与发电机转子。

e. 高、低压转子返厂加工改造完成后,必须进行静、动平衡工序,保证新转子达到出厂标准要求。

f. 重新计算、校核低压转子和整个轴系,保证改造后机组轴系和轴瓦的达到出厂标准和有关规范要求。

g. 旋转隔板设定为全开并锁定。

h. 重新设计和校核汽封系统和回热系统等。

i. DEH和DCS系统将根据背压机的要求进行改造和重新设定。

j. 校核和调整机组的顶轴油和润滑油压力。

2.4.3 汽轮机辅助系统

a. 轴封系统:改造实施后,汽封自平衡消失,进入汽封冷却器的蒸汽量增大。拟将原冷却器更换为面积更大的汽封冷却器。原低压缸轴封供汽和轴封漏汽管道、阀门和附件拟全部拆除。

b. 回热系统:目前有低压加热器全部拆除和拆除1、2、3号低压加热器并保留4号低压加热器两种方案。保留4号低压加热器可以起到对化学除盐水补水或热网加热器疏水进行预热的作用,可降低机组发电热耗,提高机组运行经济性。因此,拟采用拆除1、2、3号低压加热器并保留4号低压加热器的回热系统配置方案。

c. 低压缸辅助系统:拆除凝汽器,封堵原低压汽缸的进、排汽口,同时监测低压汽缸内的温度,缸内通空气冷却,杜绝因轴承标高的变化可能引起的轴系振动。

d. 汽轮机背压排汽管路:汽轮机背压排汽管路接自从原机组中压缸排汽联通管接口,并在接口附近增设波纹补偿器。从汽缸排汽接口引出的两根支管在基座范围内合并为一根排汽母管,在排汽母管上加装蝶阀及操纵装置,保证供热蒸汽压力的稳定。另外在排汽管道上加装逆止阀、安全阀、速关阀、排空管路及阀门等。

3 改造后机组性能变化的情况及改造效益

该机组由抽汽凝汽式机组改为背压式机组后,将只能在冬季采暖期运行,没有冷端损失,机组热效率将提高到83.6%。相对于新建热水炉供热,背压机组能够实现热电联产,实现能源的梯级利用,符合国家的节能减排政策。机组技术改造后,年均发电标煤耗率降至171 g/kWh,采暖期相对于热电分产节省标煤约5.5万t,污染物排放量减少45%,具有良好的节能降耗效益。

3.1 改造后机组的性能

3.1.1 中压汽缸强度

改造后的中压汽缸受力最大部位为12级级后处,该处最高温度为280 ℃时,压力为883.5 kPa。该值远远低于原汽缸使用材料(ZG230-450)在温度为300 ℃时的屈服极限160 MPa和抗拉强度380 MPa。因此,通流改造后不会影响原汽缸的强度。

3.1.2 中压转子推力

高中压汽缸通流部分改造后,由于改造后的各级压力变化不大,受力面积因汽缸截面的限制,转子轴向推力经过计算和校核在许可的范围内。

3.1.3 低压转子推力

由于低压转子是对称结构设计,改造后的低压转子也是对称结构设计,因此改造后的低压转子在运行中轴向推力不会变化。

3.1.4 机组膨胀变化

高中压汽缸的通流部分改造后,由于各级间温度变化较小,因此不会影响汽缸和转子的膨胀。改造后机组低压缸部分温度远远低于原汽缸的温度,因此膨胀比原来小很多,运行状况会比原机组要好。

3.2 改造效益

由于该机组承担某市城区热网采暖供热,机组改造前,额定供热能力为工业蒸汽100 t/h,可供采暖供热面积145万m2。随着城市建设快速发展,热源建设相对滞后,区域内供热缺口巨大,严重影响城市工业和居民正常生产生活。机组改造为背压供热机组后,额定采暖排汽量将达到330 t/h,可供区域采暖供热面积445万m2,其中,替代原机组的汽网采暖面积约145万m2(改造为水网供热),新增采暖供热能力约300万m2。进行设备改造后,将有效缓解该城区采暖供需矛盾紧张的局面,可取得良好的经济效益和社会效益。

4 结束语

我国的火电生产厂家为了顺应政策导向,以最小的代价,对已在使用的设备采用了技术改造措施,可延长已不能满足政策要求的设备和电厂的寿命,使即将被关闭设备的生命得以延伸。但目前国内将125 MW抽汽凝汽式机组改造为背压机组先例不多。该文以某125 MW抽汽凝汽式机组为例,通过对相关方案的技术经济比较、综合论证,提供了一个解决此问题的方法,并对改造的重点步骤、关键工序进行简要介绍。通过分析改造后机组的性能变化情况及效益评价,认为使用低压转子原轴,采用中压汽缸通流改造的方案将125 MW抽汽凝汽式机组改造为背压机组具有可行性。对于那些不能满足政策要求,符合改造条件的抽汽凝汽式机组可参考该文提出的方案进行改造。

参考文献:

[1] DL 5011-1992,电力建设施工及验收技术规范(汽轮机机组篇)[S].