大型射电望远镜背架精密安装技术

李 干,李宗春,高德军,邓 勇

(1.信息工程大学测绘学院,河南郑州 450052;2.72946部队,山东淄博 255020;3.61365部队,天津 300140)

大型射电望远镜背架精密安装技术

李 干1,2,李宗春1,高德军3,邓 勇1

(1.信息工程大学测绘学院,河南郑州 450052;2.72946部队,山东淄博 255020;3.61365部队,天津 300140)

对65 m射电望远镜的背架安装做了尝试,取得较满意的结果。针对天线背架尺寸大、质量重、焊接变形大、几何精度要求高等特性,采用全站仪工业测量系统实现背架的快速、无接触、高精度定位测量,点位测量精度优于1 mm;采用独特的施工工艺和焊接技术,最大限度控制焊接变形,最终点位偏差优于1.5 cm。提出基于设计坐标系建立安装测量控制网,指导背架拼装;引入经纬仪交汇测量系统测定全站仪加常数。实际结果表明,该技术观测方案先进,数据处理思路正确,施工工艺合理,是大型天线背架安装的一种精密、可靠、有效的方法。

65 m射电望远镜;天线背架;工装;全站仪;坐标转换;焊接变形

射电望远镜的反射面口径和表面精度直接影响射电望远镜的性能,为了探测更多、更弱的天体,得到天体射电辐射可能带来的关于天体更精细的结构、频谱、时变等信息,人们对射电望远镜的发展有更高的要求,主要表现为:口径越来越大,结构越来越复杂,表面精度要求越来越高[1]。

在建的65 m射电望远镜是我国目前口径最大、波段最全的一台全方位可动的高性能射电望远镜,其口径为65 m,主面设计精度优于0.6 mm,它可以精确跟踪高轨地球卫星、探月卫星和深空探测器,共有8个接收波段,包括了目前航天工程上常用的下行信号的波段(S,X,Ka),建成后将在我国的航天工程特别是探月工程和深空探测中发挥重要作用,并在天体测量学、天体物理学以及行星无线电科学等多个领域的研究工作中担任重要的角色。

结合65 m射电望远镜工程实际,研究了天线建设过程中的背架安装技术,包括测量技术、施工工艺、焊接变形控制等。

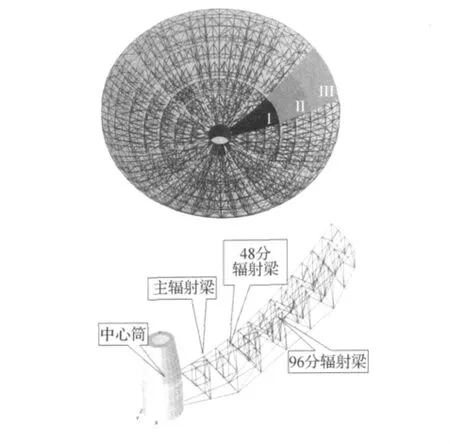

1 65 m天线背架概况

65 m射电望远镜主要由方位机构、俯仰机构、主反射体组成。主反射体由背架、促动器、面板组成,其中背架属于大型钢结构,由主骨架、环向杆及斜拉杆等组成,形状近似为抛物面,口径为65 m,高约19 m。如图1所示,背架分为三环,I环由48根等分梁组成,其中24根主辐射梁和中心筒直接连接,另24根内插在主辐射梁中(不直接和中心筒连接);II、III环都由96根等分梁组成。

图1 天线背架全局和剖面示意图

背架的精密安装是天线主反射体制造的关键,一是为促动器和面板的安装打下良好的基础;二是保证天线主反射体结构的刚度和强度。但由于背架尺寸大、质量重、焊接变形大、几何精度要求高等特性,如何实现天线背架的精密安装成为非常棘手的问题。

2 精密安装技术

经多方论证,决定采用全站仪工业测量系统进行背架安装测量[2],制定特殊的安装工艺流程和焊接方案,最大限度控制焊接变形。以下着重介绍测量方案、安装工艺流程和焊接方案等内容。

2.1 测量方案

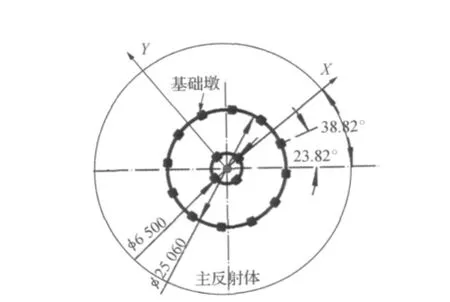

如图2所示,一直径65 m的圆形区域为背架水平拼装场地,在直径25 m圆范围内预埋有16个基础墩,其表面有精确定位的法兰盘,用于和天线俯仰机构对接。中间4个墩子上放置高5.7 m、半径3.8 m的圆形中心筒体,作为天线背架的安装基准,外侧12个基础墩为主梁支撑墩。

2.1.1 安装测量控制网

传统的测量方法是在天线背架周围布设一定数量的强制对中测量墩构成安装测量控制网[3];本文提出以天线主反射体设计坐标系为参考基准,将主反射体设计坐标系以点位坐标形式保存,通过点位的公共点转换恢复设计坐标系,即建立了安装测量控制网。

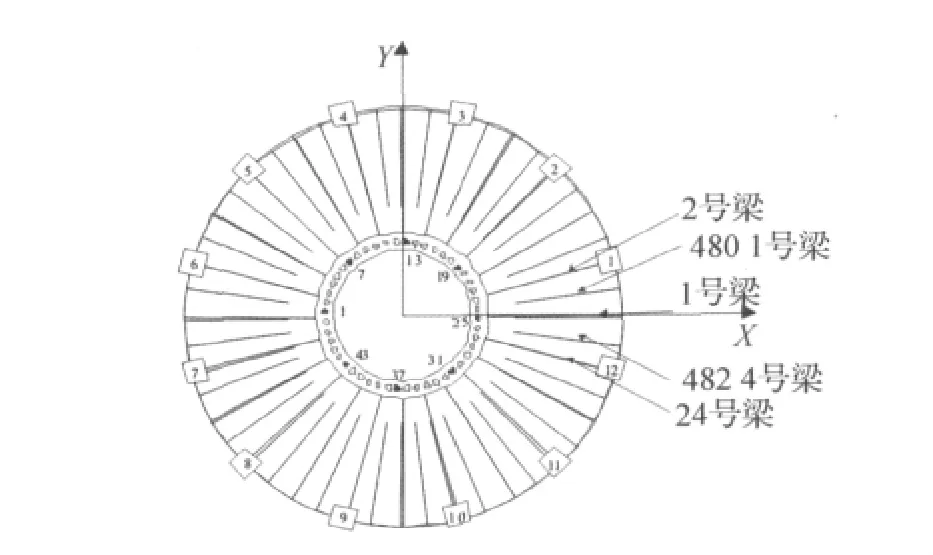

如图3所示,中心筒体的上端面有一圆形法兰盘(安装时其水平度优于±1 mm),其上有48个孔点(加工保证48个点在同一圆上,检测圆度为σrms=1.000 8 mm),天线主反射体设计坐标系的原点位于法兰盘的圆心,X轴指向1号梁方向,Z轴铅垂向上,构成右手直角坐标系。

控制网建立过程:①在圆形法兰盘近视中心位置的测量工装上架设高精度全站TDA5005,配合自制工装和STM CCR-1.5in角耦棱镜测得48个孔点在仪器坐标系下的三维坐标;②将48个点投影到上法兰表面所在的水平面内,通过圆拟合和绕Z轴旋转得到天线主反射体设计坐标系,即得48个点在设计坐标系下的三维坐标;③每次安装测量前,测量部分均匀分布的孔点(如选择图3中8个红色孔点),用公共点转换法恢复设计坐标系,在设计坐标系下指导背架安装。

图2 背架水平拼装场地

图3 主反射体设计坐标系示意图

2.1.2 加常数测定

全站仪要实现高精度测量,必须扣除测距加、乘常数的影响。加常数误差是由仪器的测距部光学零点和仪器对点器不一致造成的,其现象是对所有测量值都加入了一个固定偏差,它由仪器常数误差和棱镜常数误差构成;乘常数误差是由仪器的时间基准偏差造成的,其现象是给观测值加入了一个与距离成比例的偏差[4-5]。全站仪乘常数对几十米范围内的测距影响不显著,这里仅考虑加常数。

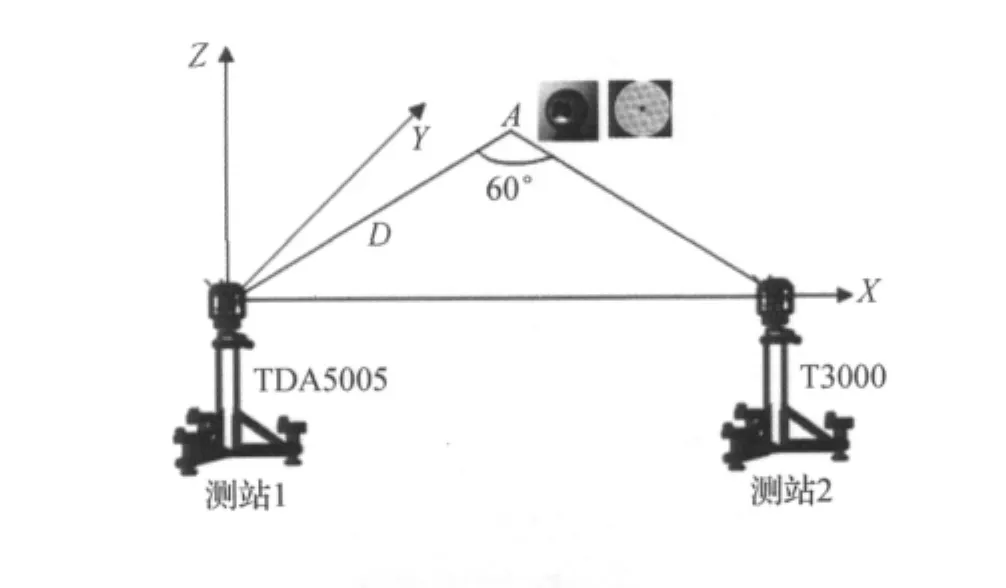

结合现场条件,采用经纬仪交汇测量系统测定全站仪加乘常数,该系统在几米至十几米范围内的典型精度为0.02~0.10 mm,能够满足测定常数的精度要求。具体做法:如图4所示,用一台TDA5005全站仪和一台T3000经纬仪组成交汇测量系统,设定TDA5005全站仪为1号测站(即全站仪仪器中心为交汇系统原点),置合作目标(STM CCR-1.5in角耦棱镜或Lecia反射片)于最佳交汇位置A点,交汇测得A点坐标,计算得该点到系统原点的距离Di(重复测量m 次);同时设定TDA5005仪器的常数改正为零,直接测得至A点距离为dj(重复测量n次),得加常数C。值得注意的是对于反射片交汇测量的点是反射片表面,而测距测的是到反射片底部距离,两者相差一反射片厚度,用游标卡尺精确测得反射片厚度为0.40 mm。

图4 交汇测量系统原理

2.1.3 背架安装测量

天线背架的安装测量步骤如下:

1)在中心筒体的测量工装上架设全站仪,检定仪器的(l,t,i,c,a)补偿参数,联接自主研发的MetroIn工业测量系统;

2)均匀测量8~10个中心筒体上法兰孔点,利用公共点转换法恢复设计坐标系;

3)按设计角度,旋转出每根单梁坐标系,如5号梁坐标系是将设计坐标系绕Z轴旋转60°;

4)测定梁上的定位点,在单梁坐标系下比较其与参考坐标的差值,指导调整;

5)在焊接过程中,定期对辐射梁进行监测。

2.2 安装工艺

根据某50 m天线安装经验,背架采用整装整焊方案导致焊接变形、结构应力较大。对65 m天线,创造性采用分环分组、预留应力缝的安装方案,同时采用高空无支托安装技术,取得了满意的结果。

2.2.1 分环分片及预留应力缝技术

天线背架分3环安装,安装次序为Ⅰ→Ⅱ→Ⅲ。每环内分组安装,组与组之间预留一道应力缝,待组梁焊接稳定后再安装应力缝间的梁,其目的是减弱梁的内应力对结构强度的影响。如内环分6组安装,每组由4根主梁和3根48等分梁组成,6条应力缝间为6根48等分梁。

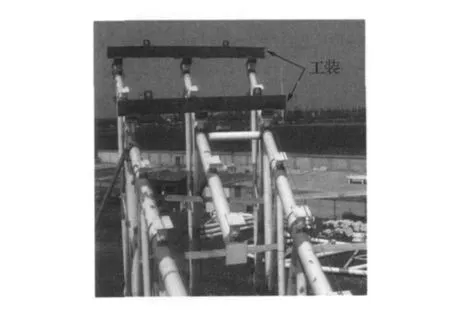

2.2.2 高空无支托安装技术

天线背架总高度约35 m,梁的安装采用吊车吊装,如果没有稳定的支撑平台很难实现梁的精确定位,本文采用高空无支托安装技术,施工原理是:根据天线结构特点,采用特殊工装配合梁的吊装;同时通过结构内外环连接法兰,利用结构自身刚度形成支托,实现梁的高空精确定位[6]。

1)I环无支托安装技术。内环的24根主梁下方有基础墩支撑,24根48分梁采用如图5所示的工装进行吊装,省去了搭建复杂的支撑平台,实现了梁的高空无支托安装。

图5 I环无支托吊装示意图

2)II、III环无支托安装技术。II、III环的安装采用高空块体扩大单元无支托组装技术,即II环梁通过法兰盘和I环梁对接,III环梁也是通过法兰盘和II环梁对接,这样通过不断扩大稳定结构单元,最后形成天线背架整体结构。

采用高空无支托安装技术,充分利用了结构本身优势,减少了施工投入,加快了施工进度,提高了作业效率。

2.3 焊接技术

焊接变形的控制是天线背架安装的一个难题,一直以来没有规范的焊接方案可供参考。天线背架结构节点连接形式在不断新颖多样化,焊接质量要求高;现场风力大、空气湿度大的环境使得焊缝成型质量、焊缝保养等控制难度增大。本文采用点焊固定、分层逐步焊接、即时探伤检测及涂层保护等技术措施,有效控制了焊接变形和焊缝保养。具体措施包括:

1)现场焊接模拟试验。通过一组梁的模拟试验,找出施工中的不稳定因素和可行的防治方法,从技术上作好分析,最终确定了最佳的焊接工艺参数。

2)点焊固定和分层焊接。对于单根梁的吊装采取点焊的方式初固定,一方面方便发生大的变形后的修正,另一方面减少变形;组梁的焊接,针对节点分布特点,通过从内向外,先焊缩量较大节点、后焊缩量较小节点,反复逐步焊接方案,有效地分解了拘束力,从根本上减少变形和撕裂源。

3)实时监控焊接变形。焊接的同时,通过测量仪器实时监控焊接变形量,发现较大变形,采取一定补救措施。

4)即时探伤检测及涂层保护。各组片梁焊接结束后,经过3~5 d的变形收缩后,进行测量检查和探伤检测,符合要求后,将焊缝节点处用油漆涂抹保护。

3 数据处理与分析

3.1 设计坐标系的恢复

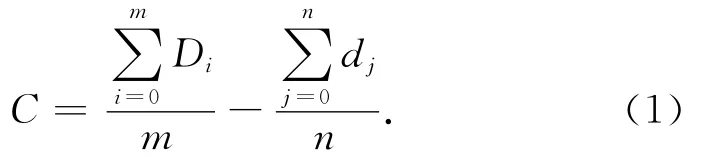

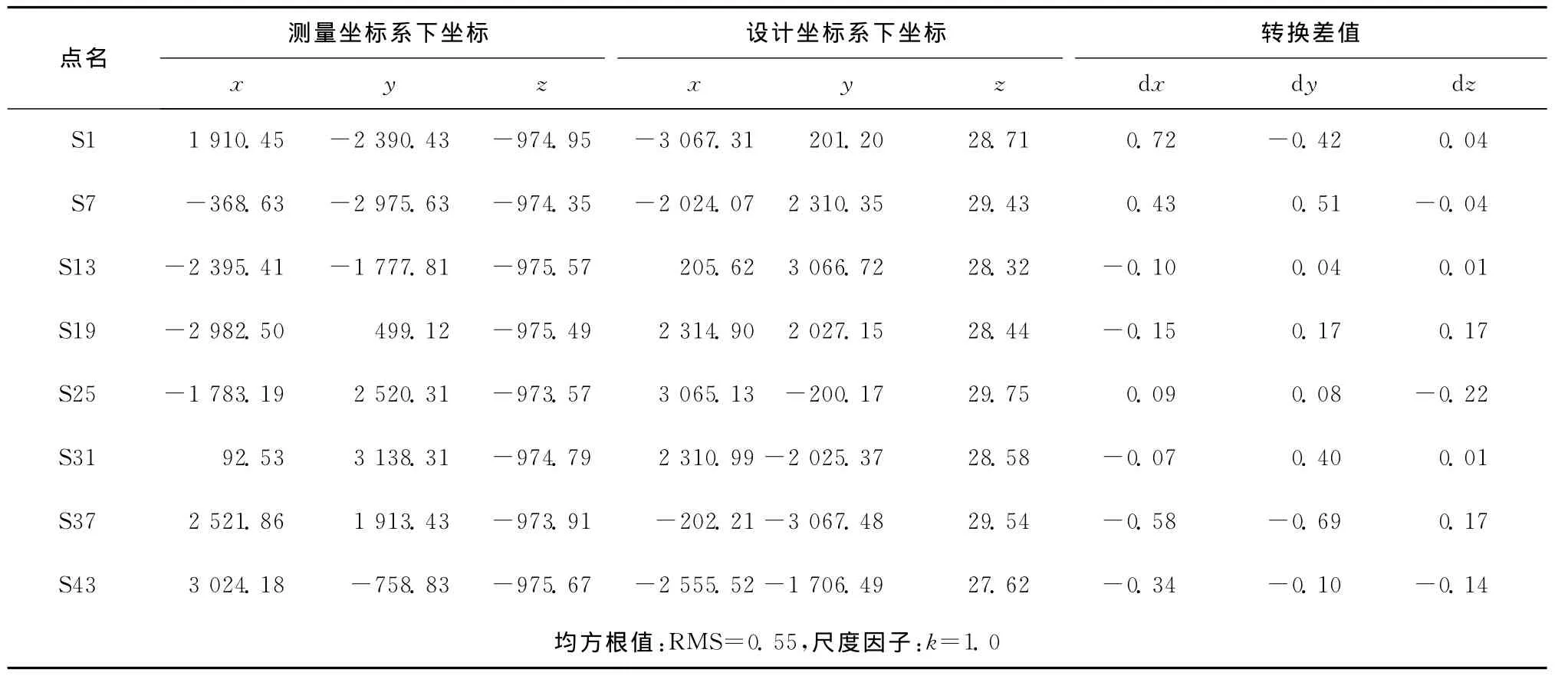

采用公共点转换法恢复设计坐标系[7],均方根值为0.55 mm,控制网精度达亚毫米级,结果见表1。

表1 设计坐标系恢复结果mm

3.2 加常数的测定

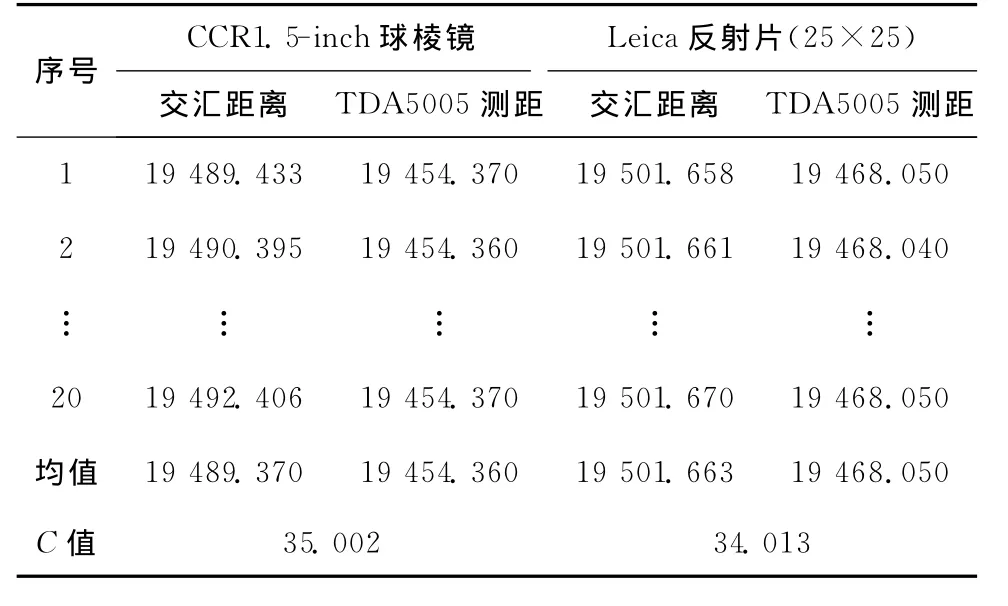

根据2.1.2的方法,测量次数为20次,得TDA5005全站仪加常数测定结果见表2。

表2 TDA5005全站仪C值测定结果 mm

3.3 背架安装结果

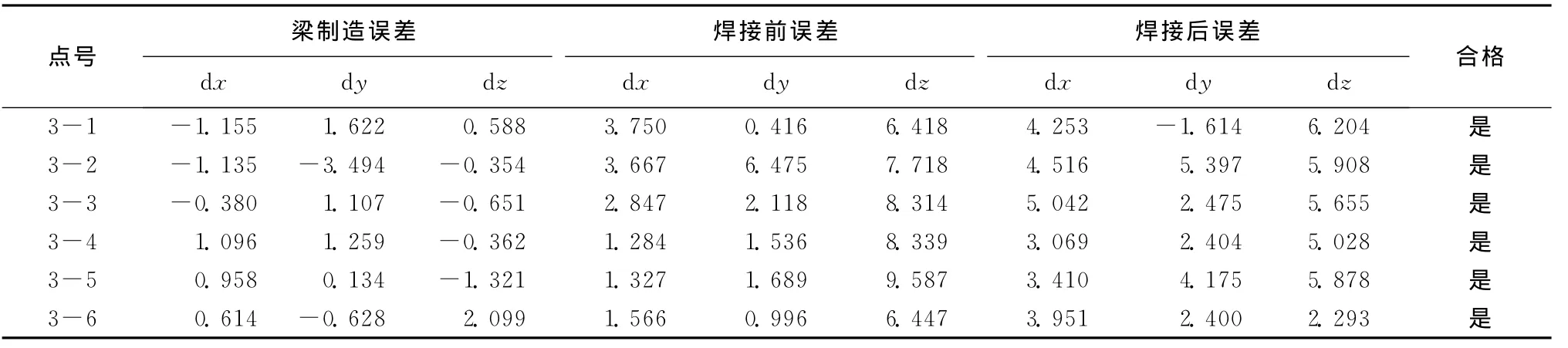

背架单根梁的安装是在其自身单梁坐标系下进行,即将设计坐标系绕z轴旋转一定角度,得到单根梁坐标系,然后在其单根梁坐标系下指导梁的安装调整。以I环3号梁为例,梁的制造误差,焊接前、后误差见表3。

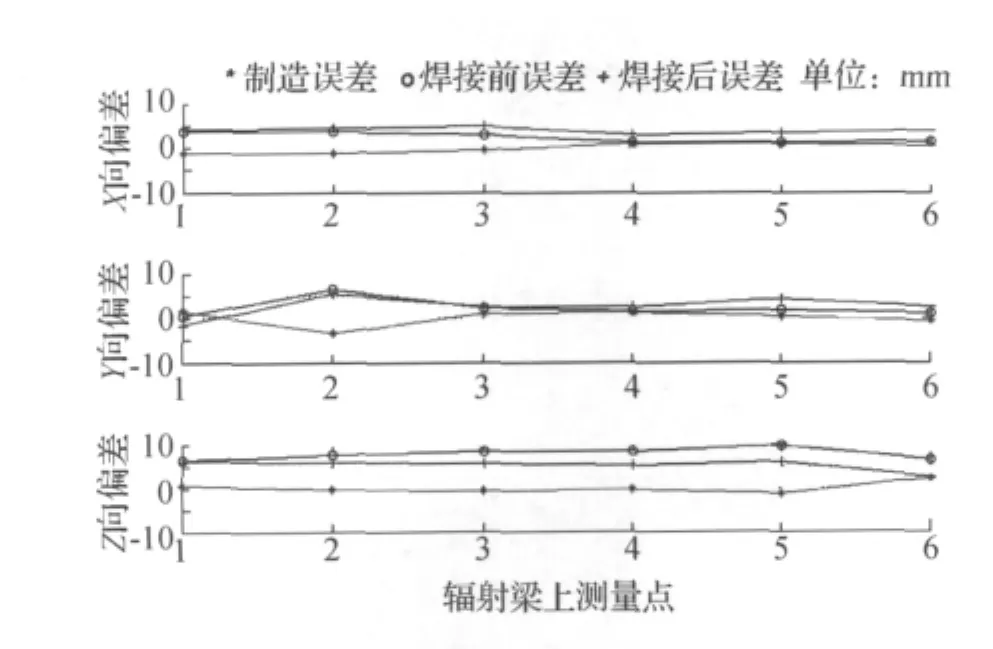

图6为I环3号梁6个定位点的偏差示意图。结合表3和图6的数据,可以得出以下结论:①梁的制造误差较小,远小于安装误差,但也存在个别粗差点;②梁的径向(x轴)和竖向(z轴)的误差具有一定的规律性,焊接后整个梁的外端向下收缩,反映在数据上是梁的径向变长,竖向变低;③切向(y轴)的变形没有明显的规律性,主要因为切向受左右环杆和斜拉杆影响。

表3 背架单根梁安装结果mm

图6 单根梁点位偏差结果

4 结 论

本文结合工作实际,实现了对65 m射电望远镜的背架精密安装,得出以下结论:

1)基于设计坐标系建立安装测量控制网,精度达到亚毫米级,完全满足安装精度要求,该方案可应用于类似大型设备的安装;

2)引入经纬仪交汇测量系统检定仪器加常数是可行的;

3)科学合理的安装工艺和焊接方案有效地控制了焊接变形,为促动器和面板的安装打下了良好的基础;

4)该工作的顺利完成,为解决类似问题提供经验,为将来更大口径天线建设做好了技术储备。

[1]程景全.天文望远镜原理和设计[M].北京 :中国科学技术出版社,2003.

[2]李广云.工业测量系统进展[M].北京:解放军出版社,2000.

[3]李宗春,李广云,汤廷松,等.某大型钢结构的精密几何检测[J].钢结构,2003,18(3):9-12.

[4]李宗春,李广云,范生宏,等.全站仪近距离测距精度检验方法的探讨[J].测绘信息与工程,2002,27(4):37-39.

[5]于成浩,柯明,赵振堂.精密工程测量中全站仪测距加常数的两种测定方法[J].测绘通报,2007(2):55-57.

[6]鲍广鉴,李国荣,王宏,等.现代大跨度空间钢结构施工技术[J].钢结构,2005,20(1):43-48.

[7]Li Zong chun,Li Guan yun,Jin Chao.On the Data Processing Methods of Surface Antennas Inspection.WWW.dl1.org/Figtre.2002.

Precision setting of a large radio telescope back structure

LI Gan1,2,LI Zong-chun1,GAO De-jun3,Deng Yong1

(1.Institute of Surveying and Mapping,Information Engineering University,Zhengzhou 450052,China;2.72946 Troops,Zibo 255020,China;3.Troops 61365,Tianjin 300140,China)

An experiment on precision setting measurement of theφ65 meter radio telescope back structure is conducted and the result is satisfactory.Aiming at the large size,weight,welding deformation and high geometric precision of back structure,using the total station industrial measurement system,the measurement is rapid,non-contact and high precision,and the point deviation reached 1.0 mm.Using unique construction technology and welding technology to control the welding deformation,the final point deviation is better than 1.5 cm.Control network is established based on design coordinate system to guide back structure installation;the total station instrument additive constant are determined by the TIMS(Theodolite Industrial Measuring System).It is a useful and effective method to detect large antenna back structures due to the actual results.

φ65 meter radio telescope;back structure;tooling;total stations;coordinate transformation;weldingdeformation

TN820

A

1006-7949(2012)04-0065-05

2011-11-17

李 干(1985-),男,硕士研究生.

[责任编辑:刘文霞]