地质勘探应用膨胀管时膨胀力问题的研究

徐树斌,吴 翔

(中国地质大学〈武汉〉,湖北 武汉 430074)

地质勘探应用膨胀管时膨胀力问题的研究

徐树斌,吴 翔

(中国地质大学〈武汉〉,湖北 武汉 430074)

膨胀管技术是近年来钻井工程领域出现的一项新兴的技术,该技术可以把常规套管固井导致的缩径问题降到最低限度。它既能极大地降低建井成本,又具有很好的环保效果。膨胀管技术在地质勘探中的深孔护壁方面具有很好的前景。在理论计算公式的基础上进行膨胀力实验,根据实验结果和理论计算结果对比,选择合适的计算膨胀力的理论公式;根据实验数据对膨胀管在地质勘探上的可行性进行分析;利用润滑措施来降低膨胀过程中的摩擦力,从面达到降低膨胀力的目的,并且对润滑措施的效果进行了理论分析。

膨胀套管;膨胀力;实验;润滑;地质勘探

0 引言

膨胀管技术是指利用坐放装置将钢制套管下到井下后,在井下通过冷挤扩张的方法使套管达到要求的尺寸。就其本质而言,是一个使套管径向尺寸发生机械变化的过程。当膨胀管下入到适当的深度后,在液压或机械压力/拉力,或二者的共同作用下,扩管锥在膨胀管内向自由端移动,扩管锥外的膨胀管随扩管锥的前进扩展,使管柱变形。扩实体膨胀管时,现场通常用液压从下向上推动扩管锥进行扩管(如图1所示)。

膨胀管技术优势主要有以下几方面[1]:

(1)用于多种类型的油井建井,能满足大位移井、侧钻井、水平井、多分支井对井眼和套管尺寸的要求;

(2)用于深井、超深井和深水井的完井,降低表层套管和隔水管的尺寸,实现单一井径的建井,减小常规套管的锥度效应;

(3)用于老井侧钻时,可降低重钻成本,使套管的内径损失最小;

(4)可以把改换钻柱的次数控制到最低程度,使作业者能以较大的井眼尺寸钻入更深的地层;

图1 膨胀管示意图

(5)节省钻井时间和完井费用;

(6)能封隔膨胀性页岩层和漏失层,防治井眼缩径。

我国目前正在进行的深部找矿中,钻探施工面临着很大的困难。由于地层条件是未知的,钻遇严重漏失地层时,需要套管护壁。若此时的钻孔尺寸达到终孔设计尺寸,常规套管固井就会产生缩径,达不到设计要求。而膨胀管技术就可以很好地解决这一问题,但是地质勘探中的设备与石油钻井设备相比,能力比较弱。因此,膨胀力的大小成为了制约膨胀管在地质勘探中使用的主要因素。

1 膨胀力

1.1 理论计算

膨胀管在膨胀的过程中,很重要的一个问题是要达到预定的膨胀幅度,需要在膨胀工具上施加多大的膨胀力?确定膨胀管成型所需要的膨胀力,对膨胀工业设计、膨胀工具设计及施工作业都具有非常重要的指导意义。

目前的计算方法主要有主应力法求膨胀力和塑性理论求膨胀力。

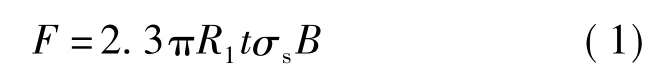

1.1.1 主应力法求膨胀力[2]

式中:F——膨胀力;R1——膨胀前管材中径的1/2;t——壁厚;σs——管材屈服极限;B——比例系数。

式中:μ——摩擦系数;α——膨胀锥锥角;R2——膨胀后管材中径的1/2;l——膨胀锥定径带长度。

进一步推导,所需泥浆泵的压力:

1.1.2 塑性理论求膨胀力[3]

1.2 膨胀力实验研究

1.2.1 实验目的

针对地质勘探中的膨胀管技术,研究钢管在径向膨胀时的膨胀力,验证上一节中的理论公式,根据实验结果选择合适的公式计算膨胀力。通过实验测出膨胀力的大小,为膨胀管技术在地质勘探中的可行性分析提供依据。

1.2.2 实验材料与设备

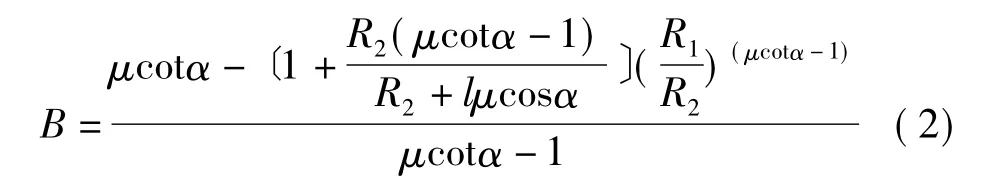

本实验选用了1根直缝管和2根无缝管,考虑到地质勘探中泥浆泵所提供的压力较低,同时钻机的提升力也较小,选择屈服强度低的管材可以降低管材膨胀所需的力,使其在地质勘探中更容易应用。

管材的基本参数如表1所示。

表1 实验管材基本参数

本次实验,膨胀锥[4]用45钢加工,并进行淬火处理来提高表面硬度,其结构如图2所示。

图2 膨胀锥结构图

实验所采用的设备是天水红山试验机有限公司生产的WE1000型1000 kN液压力万能试验机。

1.2.3 实验步骤

(1)在膨胀锥表面用记号笔划下刻度,方便记录不同膨胀率时所需的膨胀力大小;

(2)记录下钢管的内径尺寸和膨胀锥与钢管的初始接触刻度;

(3)将膨胀锥置于钢管内,放到试验机内,给膨胀锥加压,记录钢管与膨胀锥接触的不同刻度下所需要的力;

(4)将膨胀锥的定径区压入到钢管内一段距离后,将膨胀锥取出,测量出现在钢管的内径和壁厚。

1.2.4 实验结果

将1号钢管(直缝管)放到试验机上进行实验时,当加载力为12 kN时,钢管开始膨胀,当把力加到83.5 kN时,钢管在焊缝处破裂,如图3(a)所示。将2、3号管材放到试验机上进行实验过程中,管材没有发生破裂,且在实验过程中可以听到管材外壁上铁锈崩落的声音,管材膨胀后如图3(b)所示。

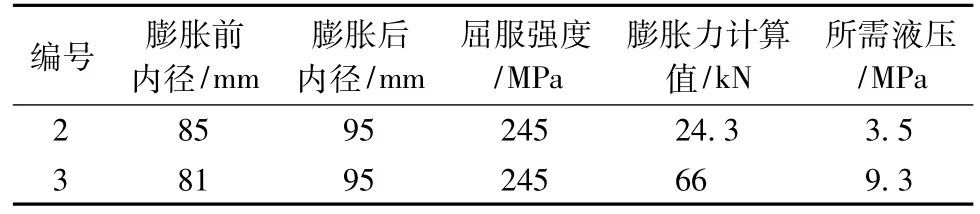

2、3号管材膨胀后内径与壁厚如表2、3所示。

1.2.5 实验数据处理

将2、3号管材的实验数据与2种公式的理论计算值进行对比,关系如图4、5所示。

图3 管材实验结果

表2 2号管膨胀后的内径和壁厚

表3 3号管膨胀后的内径和壁厚

图4 2号管材实测值与理论值对比

图5 3号管材实测值与理论值对比

1.2.6 实验分析

通过图4和图5可以看出,公式(1)、(4)计算出的理论值与实际测量值误差较大。这可能与实验方案有关,公式(1)和(4)都是基于膨胀锥以自下而上的方式膨胀的,而本次实验采取的是自上而下的膨胀方式。在实验过程中,管材发生振动,载荷出现跳动,这说明管材的内壁在加工过程中某些地方没有被车床车光滑,造成摩擦系数变大,这也可能是误差较大的原因。此外,管材的均匀度不高,在膨胀过程中发生不均匀变形,使膨胀力升高,产生误差。公式(4)的计算值比公式(1)的误差要小些,模型的可靠性要高些。

2 润滑降低膨胀力

由公式(3)可以算出2号管材需要12.8 MPa的泵压,3号管材需要26.9 MPa的泵压,而这样的泵压远远超过地质勘探现场泥浆泵所能提供的泵压。为了使膨胀管技术在地质勘探中应用,需要采取措施来降低膨胀力。

2.1 润滑措施简介[5]

膨胀力的大小与管材的性质、膨胀程度、膨胀锥的角度、膨胀锥和膨胀管之间的摩擦系数、膨胀速度等有关。这里主要介绍利用润滑措施来减小膨胀力。

膨胀锥与膨胀管内表面的接触压力远远高于普通机械传动中接触表面间的压力,机器轴承中,接触面压通常只有20~50 MPa,有分析结果表明,为了使套管被扩张变形,膨胀工具与套管内壁间的接触面可以高达500~800 MPa。膨胀锥发生弹性变形,套管发生塑性变形,套管表面发生压挤而转变为和膨胀锥表面相贴合的形状。这种高的接触表面间压力,给膨胀时的润滑带来一定的困难。

在钢管压力加工中,所采用的成熟润滑方法有:化学处理法、树脂膜法、油润滑法。各种润滑法的特点见表4。

表4 钢管压力加工中各种润滑方法的特点

通过分析,认为在膨胀管作业中可以采用化学处理法结合油润滑法进行润滑。化学处理法抗粘接性好,润滑性好,且适合于碳素钢和低合金钢。同时采用油润滑法可以使润滑状态从边界摩擦转变为边界摩擦与流体摩擦的混合状态,或纯流体摩擦状态,从而大大降低膨胀过程中的摩擦力。

对于膨胀管作业,除了选择性能良好的润滑剂,也要采用好的润滑方式以减小膨胀过程中的摩擦与磨损。流体润滑是金属冷拔过程中最理想的润滑状态,当工作状态为流体润滑时,两摩擦表面不直接接触,由一层厚度约10倍于表面粗糙度的润滑膜所隔开,依靠润滑剂的压力来平衡外载荷。此时,由于两摩擦表面不直接接触,产生的摩擦为润滑剂分子之间的内摩擦,因此摩擦系数很小,约为0.001~0.02。井下的膨胀管作业也可以采用流体润滑方法,发挥流体润滑的作用。图6所示为一种膨胀作业中的流体润滑方案,在膨胀锥上面一段距离处增加密封环,然后在密封环与膨胀锥所形成的空间放置润滑剂,当膨胀锥运动进行膨胀时,润滑剂进入膨胀锥与管壁间的接触面,当润滑剂的压力高达一定数值时,就可以在接触面间保持流体润滑膜,产生良好的润滑作用。

图6 膨胀锥与管壁间的流体润滑方式

2.2 润滑效果理论分析

按照上述分析结果,对内壁采取特殊处理形成固体润滑膜后,润滑效果好于不采取特殊润滑效果的管材。根据资料钢材之间有润滑时的摩擦系数在0.05~0.1之间,这里选取摩擦系数为0.08,其余条件不变,按公式(4)对2、3号管材进行计算得出的膨胀力见表5。

表5 采取润滑措施后的理论膨胀力

如果采取流体润滑方式,则摩擦系数约为0.001~0.02,这里选取摩擦系数为0.02,按公式(4)对2、3号管材进行计算得出的膨胀力见表6。

表6 采取流体润滑后的理论膨胀力

由表5和表6可知,采取固体润滑后,2、3号管材的膨胀力分别下降了53.9%、42.4%,采取流体润滑后,2、3号管材的膨胀力分别下降了72.7%、65.4%,润滑效果明显。

3 结论

本文在前人理论公式的基础上,选用3种管材进行实验,得出以下结论:

(1)根据实验数据与理论值对比,基于塑性力解出的膨胀力比主应力法解出的膨胀力结果更精确;

(2)为使膨胀管满足地质勘探设备的要求,可采取润滑措施降低膨胀力,经理论分析,效果显著。

[1] 杨传勇.国外膨胀管技术的发展及应用[J].石油机械,2006,34(10):74-77.

[2] 林元华,张建兵,施太和,等.计算膨胀管膨胀力的新方程[J].西南石油大学学报,2007,29(2):154-156.

[3] 龚龙祥,付建红,林元华,等.膨胀管膨胀力的理论计算[J].钻采工艺,2006,29(4):76-77.

[4] 杨冬平,王德勇,高学仕,等.石油套管膨胀力仿真及膨胀体锥角设计[J].管道技术与设备,2007,(2).

[5] 张建兵,韩勇,林元华.膨胀管润滑措施分析[J].石油机械,2007,35(7):7-9.

[6] 张建兵.油气井膨胀管技术机理研究[D].四川成都:西南石油学院,2003.

Experimental Study on Expansion Force of Expandable Tubular Used in Geological Exploration

XU Shu-bin,WU Xiang(China University of Geosciences,Wuhan Hubei 430074,China)

Expandable tubular technology presents a new and unique challenge to the drilling industry,which can solve the problem of diameter shrinkage in well cementation and reduce the construction cost with good environmental protection effect and good future prospect in geological exploration.Experiments of expansion force were made based on the theoretical formula.By the comparison between experimental data and theoretical results,reasonable theoretical formula was chosen;the feasibility of expandable tubular using in geological exploration was analyzed;the expansion friction was reduced by lubrication measures to lower the expansion force and the lubrication effect were analyzed in theory.

expandable tubular;expansion force;experiment;lubrication;geological exploration

P634.4;TE931+.2

A

1672-7428(2012)01-0014-04

2011-08-05

徐树斌(1988-),男(汉族),江苏如东人,中国地质大学(武汉)硕士研究生,地质工程专业,研究方向为定向井钻井工艺,湖北省武汉市鲁磨路388号,xushubin-719@163.com。