电动汽车动力传动参数设计与分析

袁 涌,姚博炜

Yuan Yong1,Yao Bowei2

(1.武汉理工大学汽车工程学院,湖北武汉 430070;2.上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

内燃机汽车经过100多年的发展,其技术已经非常成熟,但是由于其本身固有的不足,它的发展也面临着许多问题,如能源问题,环境污染问题。而电动汽车(EV)的优点恰好可以弥补传统汽车的不足,但是其包括动力电池等关键技术没有取得突破进展,使得它的推广受到了阻碍。因此,在动力电池等问题上取得进展以前,如何选择传动系的参数,使得传动系与电池的匹配能够最大限度地满足动力性和经济性的要求,一直是设计人员的追求目标[1]。

1 电动汽车动力传动参数计算与选择

1.1 整车性能目标与整车基本参数

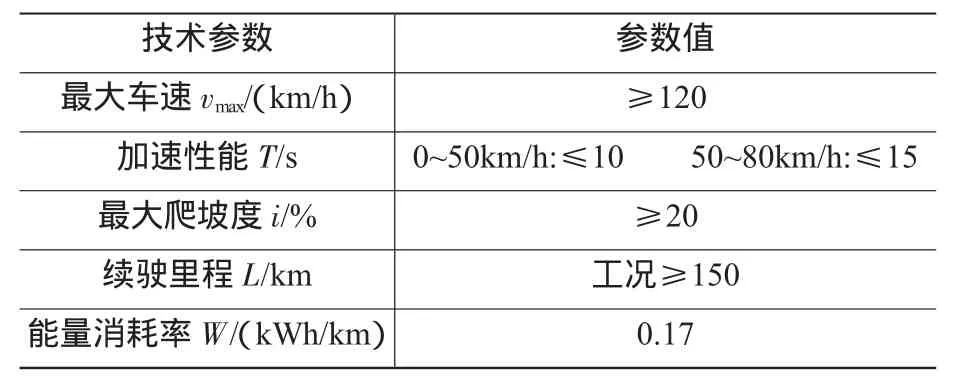

参照国家高技术研究发展计划(863计划)纯电动轿车的技术指标,确定如表1所示的性能目标。

表1 国家“863”电动汽车招标有关技术参数

所设计的电动汽车的动力性与同级别燃油车辆相当,故选择某款传统汽车整车技术参数作为该电动汽车的整车参数,见表2。

表2 整车基本参数

1.2 动力传动参数的选择方法

在匹配电动汽车的动力传动参数时,要使它的性能参数能够达到表1中的要求。这些动力传动参数包括以下几个方面:电机功率P,传动比is,选定电池的数目n,虽然其他的参数也能影响其性能,且某一性能会被多个参数所影响,但是上述3个参数的影响是最主要的。

1.3 电机的参数选择

电机功率通常由电动汽车的动力性来决定,即预期最高车速行驶时所消耗的功率Pv;以某一车速爬上一定坡度时所消耗的功率Pi;在水平路面上加速行驶所消耗的功率Pa;且由这三者中最大的值决定电机功率。在初选电机时一般用Pv来计算电机的额定功率,然后再核算其他两项,即满足[2]:

将最高车速120km/h代入,得到额定功率P为19.738 kW,选择交流电机额定功率为21 kW。为了满足表1中的加速性能,则加速度必须足够大,也就是说由功率决定的低速下的转矩必须足够大,必须满足下式:

式中,Pf为滚动阻力功率;Pw为空气阻力功率。由于电机输出功率低速时为恒转矩输出,即功率随转速线性增长,高速恒功率输出,所以电机功率P即为转速的函数P(n),在传动比一定的情况下,电机功率是速度的函数P(v),代入公式(2),求出加速时间的表达式:

取过载系数为3,则电机的最大功率pmax为63kW,转速范围为0~9000r/min,最大转矩为150Nm[3]。

1.4 传动系传动比的确定

传动比is应该保证汽车的最大爬坡度与最高车速,它不能选得过大或者过小,太小不能保证最大爬坡度和克服最高车速的行驶阻力,太大不能保证电机达到最高车速要求的最高转速,故必须满足以下公式:

式中,nmax为电机最高转速;Fvmax为最高车速时的阻力;Tnmax为电机最高转速对应的转矩;Fimax为最大坡度的阻力;Tmax为电机最大转矩。由以上公式得:5.64≤ is≤8,取 is=7。

1.5 电池数目的选择

电池数目的选择主要考虑的是最大输出功率和续驶里程,电池组的数量由以下公式的较大值决定:

式中,pbmax为电池最大输出功率;ηe为电动机工作效率;ηec为电动机控制器工作效率;C为单节电池额定容量,Ah;U为单节电池电压;ηdis为放电深度。动力电池采用80Ah的磷酸铁锂电池,工作电压取3.2V,放电深度为0.9[4],Wp为电动汽车行驶1km所消耗的能量。

为保证工况下续驶里程大于150km,还要对某一工况进行分析,选用NEDC(New European Driving Cyde)工况,如图 1所示。该图用式(1)即可得到各个时刻的功率曲线,然后对时间积分,就能求出一个循环工况所需要的最少功耗,大概为3400kJ。由速度曲线也可以求出一个循环工况下汽车行驶的距离大概为11km,按照表1的性能要求最少工况续驶里程为150km,即可求得150km下的平均功耗为 3400÷11×150=46364kJ,然后用这一功耗除以单个电池的功率即求得电池数目,综合考虑以上3种情况,得到电池数为250块。

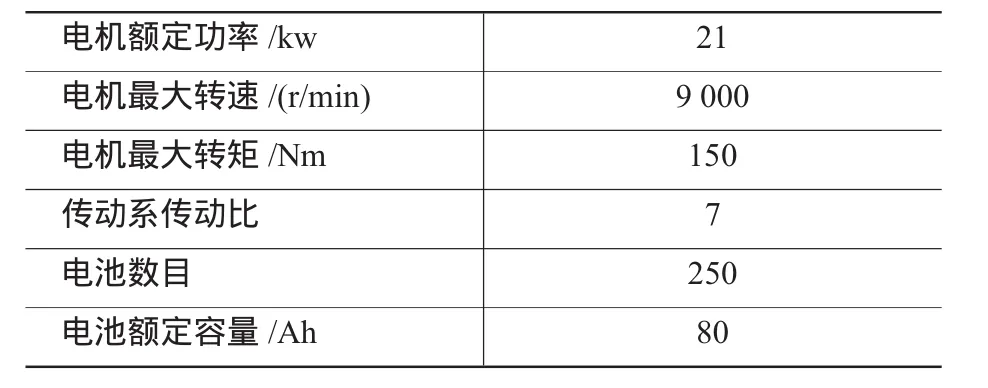

1.6 动力传动匹配结果

表3 电动汽车匹配参数

2 基于AMESim的电动汽车模型的建立与仿真

2.1 电动汽车模型的建立

在仿真软件AMESim里建立电动汽车整车模型,它包括若干个子模型,如电池模型、电机模型、传动模型、ECU模型、驾驶员模型等,如图2所示。电动汽车制动能量回收确实能有效提高其续驶里程,但是制动的距离与大小由驾驶员决定,是一个不确定因素,所以没有考虑电机的发电机工况。电机的特性曲线如图3所示。电动机基频对应的转速为1400r/min,在此转速前以恒转矩(虚线所示)输出,在此转速后以恒功率(实线所示)输出,由于最高转速9000r/min远大于1400r/min,其比值大于2.5,选择一个挡位即可,即采用固定速比[5]。

2.2 电动汽车模型的仿真与结果

为了达到预期的最高车速、加速时间和最大爬坡度,驾驶员模型应在较短时间内达到最大加速度,即以最大的加速强度来行驶,其速度曲线如图4所示。从图中可以看出其最高车速为127km/h,0~50km/h 的加速时间为8.5s,50~80km/h的加速时间为13.7s,均达到表1的性能要求。

为了求出其最大爬坡度,对其进行不同坡度值的多次试验,这里选取坡度值20%,26%,27%和28%,见图5。汽车在27%的坡度值上仍能前进,不过速度非常缓慢,但理论上认为其最大坡度为27%,大于所要求的20%,满足要求。

续驶里程是制约电动汽车发展的重要因素,按照性能要求在工况下其续驶里程应为150km,仿真时长1.8×104s,采用NEDC工况,观察电池荷电状态SOC与行驶里程的关系,如图6所示。其续驶里程大概为162km,满足性能要求。

表1中所要求的能量消耗率为0.17kWh/km,换算单位后为612J/m,表示汽车每行驶1m,需要耗费不超过612J的能量,仿真依然采用NEDC工况的一次循环,行驶距离10100m,消耗功4.35534×106J,换算成能量消耗率为431J/m,小于要求的值,功耗与距离的曲线图如图7所示。

3 电动汽车动力性和经济性影响因素

从上述多个公式中可以看出,影响电动汽车的动力性和经济性的因素很多,如汽车质量、风阻系数、迎风面积、电池的性能、传动效率等,这些因素的改变对提高汽车性能非常有效,但改变这些参数非常困难,难以兼顾各方面的优势。这里将讨论与分析汽车传动系总传动比对汽车性能的影响,从而找到一个最佳的传动比,能够兼顾动力性与经济性。

3.1 传动比对动力性的影响

从图3中可以发现,电机的功率随转速的变化已经确定,不会因为传动比的大小而改变电机随转速的功率,即最大功率已定,阻力功率曲线若已知,则最高车速就不会改变,所以改变传动比是不会对最高车速有较大影响。

但是电机功率是随着车速的改变而改变的,车速与电机转速的纽带便是传动比的大小,传动比大小不同,同样的转速下的电机功率会因为车速而变化,如图8所示。

分别对传动比i=5.7(实线所示)和i=7.5(虚线所示)的功率曲线进行对比,发现后者相对于前者向前“偏移”了一小段距离,即后者功率增长得快些,而他们的最大值是一样的,与阻力功率曲线交于同一点,此点对应着最高车速不变。但是在较低车速下它们的后备功率是不一样的,比如车速为20km/h时,传动比值较大,其后备功率大,意味着在低车速下的加速性能更好,加速时间短;由于较大的传动比也使汽车在低速下的转矩更大,爬坡能力强,故动力性好。

3.2 传动比对经济性的影响

电机在不同转速下的效率是不一样的,一般来说,转速越高,效率越低,损失的功就会增大。这意味着,达到同样大的速度,传动比越小,电机转速就越低,效率就高。图9反映了在NEDC工况下的电池SOC在i=5.7(实线所示)和i=7.5(虚线所示)的变化规律,从图中可以看出,前者更加节能。

比较3.1与3.2的内容,可以得出传动比对汽车动力性和经济性的影响是相反的,即在一定范围内,提高传动比,有利于增强动力性,但经济性会降低,在合理选择传动比时,应在满足动力性的条件下,优先考虑提高电动汽车的经济性,即选取较小的传动比值。

4 结 论

针对电动汽车性能要求的各项指标:最高车速、加速时间、最大爬坡度、续驶里程和能量消耗率,分别计算与设计了不同的动力传动参数,用以保证其动力性和经济性均满足要求。利用仿真软件AMESim建立了电动汽车模型,仿真结果表明了参数设计的正确性和仿真模型建立的合理性。最后对传动系总传动比进行了分析,结果说明,传动比对动力性和经济性造成相反的影响,应在保证动力性的前提下,尽可能多地提高经济性,即选用一定范围内较小的传动比值。

[1]郭孔辉,姜辉,张建伟.电动汽车传动系统的匹配及优化[J].科学技术与工程,2010,10(16):3892-3896.

[2]余志生.汽车理论[M].北京:机械工业出版社,2006.

[3]姬芬竹,高峰,吴志新.电动汽车传动系参数设计及动力性仿真[J].北京航空航天大学学报,2006,32(1):109-111.

[4]查鸿山,宗志坚,刘忠途,等.纯电动汽车动力匹配计算与仿真[J].中山大学学报(自然科学版),2010,49(5):47-50.

[5]姬芬竹,高峰.电动汽车驱动电机和传动系统的参数匹配[J].华南理工大学学报(自然科学版),2006,34(4):33-37.