葡聚糖酶在甘蔗混合汁澄清中的应用

贺 湘,赵振刚,*,于淑娟,平野淳也

(1.华南理工大学轻工与食品学院,广东广州510640;2.阿玛诺天野酶制剂商贸(上海)有限公司,上海200040)

葡聚糖酶在甘蔗混合汁澄清中的应用

贺 湘1,赵振刚1,*,于淑娟1,平野淳也2

(1.华南理工大学轻工与食品学院,广东广州510640;2.阿玛诺天野酶制剂商贸(上海)有限公司,上海200040)

制糖工业中葡聚糖给生产带来严重危害。利用葡聚糖酶降解甘蔗糖厂混合汁中的葡聚糖。首先监测混合汁在自然静置下葡聚糖含量、过滤速度等指标的变化。其次在不同条件(酶剂量、pH、温度及酶解时间)下对葡聚糖酶的降解作用进行研究,得到此葡聚糖酶的最佳降解范围为:酶剂量10~15mg/kg,酶解pH5.0~6.0,酶解温度50~65℃,酶解时间10~15min。在酶解的最佳范围内模拟糖厂实际生产流程进行实验验证,加入10mg/kg葡聚糖酶,清汁中葡聚糖含量降低了61.32%,沉降时间减少了13.46%,简纯度提高了0.65%,而pH、锤度无明显变化。

葡聚糖酶,混合汁,葡聚糖,过滤速度

葡聚糖是以葡萄糖为组成单元的一种多糖,广泛分布于微生物、植物、动物界。制糖工业中的葡聚糖是由肠膜明串珠菌、链球菌等属的微生物分泌葡聚糖蔗糖酶催化蔗糖生成葡萄糖而聚合形成[1],其分子式为(C6H10O5)n,分子量从一万到数百万不等,糖苷键的类型主要是α-(1→6),但同时也有少量的α-(1→4)、α-(1→3)和α-(1→2)糖苷键[2]。葡聚糖的存在给制糖生产带来严重的影响:造成糖分损失[3],增大糖液粘度[4],糖度测定值虚高[5],降低过滤性,结晶不正常[6],此外,葡聚糖含量过高的糖产品适用性受到限制:饮料产生絮状物而浑浊,使糖果、巧克力成型困难等[6]。据文献报道[7],以相对分子量40000为标准,蔗糖的损失大约是生产葡聚糖的1.9倍,因而葡聚糖存在而导致的蔗糖直接损失大约为每10000t甘蔗损失7t蔗糖,而间接损失更是直接糖分损失的3~5倍。国内外不少专家学者采取过各种措施来减少或消除葡聚糖,如物理法有澄清法[7]、超声降解葡聚糖法[8]、膜过滤法(如超滤法、透析分离法和反渗透法)等,化学法[9]主要是加入杀菌剂,如漂白粉、氯水等有机和无机化学杀菌剂,以及青霉素、链霉素等抗生素,以抑制微生物的生长或杀灭微生物,生物法主要指酶水解葡聚糖法[10-11]。对已经生成的葡聚糖,目前最有效的方法是加入葡聚糖酶,将葡聚糖降解成小分子糖类[12]。国外已经在很多两步法糖厂的实际生产经验中得到了验证[13-15],而国内虽对其也有过研究,但多数只停留在葡聚糖的检测方法方面,对葡聚糖酶在糖厂的应用还鲜有详细报道。由于地域性及制糖生产方法不同,对葡聚糖酶在国内糖厂的应用研究是十分必要的。

1 材料与方法

1.1 材料与仪器

甘蔗混合汁(锤度(Brix)14.52,pH5.38,简纯度79.45) 甘蔗糖厂压榨车间混合汁箱,广东省湛江市徐闻县华丰糖厂提供;葡聚糖酶(酶活30000u/mL)、淀粉酶(15000u/g) 日本阿玛诺天野酶制剂(上海)有限公司;标准蔗糖、标准葡聚糖(葡聚糖T-2000) Sigma公司;无水酒精(DAA)、三氯乙酸(TCA)、碱式醋酸铅、硅藻土、盐酸、氢氧化钠 均为分析纯。

Seven Easy pH计,PL403电子天平 梅特勒-托利多仪器(上海)有限公司;DKZ系列电热恒温振荡水槽 上海一恒科学仪器有限公司;TU-1901双光束紫外可见分光光度计 北京普析通用仪器有限责任公司;WZZ-2S数字式自动旋光仪,自动阿贝折射仪 上海精密科学仪器有限公司;HH.511-Z电热恒温水浴锅 上海跃进医疗器械厂。

1.2 检测方法

1.2.1 葡聚糖标准曲线的测定 根据GB 15108-2006原糖中葡聚糖的测定标准加以改进,葡聚糖浓度用mg/kg(对溶液)来表示,且浓度提高到10000mg/kg。测得吸光度A720(y)与葡聚糖浓度(x)的线性关系为:y=0.00027x-0.04337,R2=0.99860。

1.2.2 混合汁葡聚糖测定 根据GB 15108-2006原糖中葡聚糖的测定标准加以改进,以适应液态糖汁的测定:25mL混合汁中加入一定量的葡聚糖酶,在一定条件下反应一定时间后,沸水浴3min灭酶,冷却至室温。再加入0.1mL淀粉酶,于(55±2)℃的摇床中反应15min,冷却至室温,加入3mL 100g/L的TCA溶液摇匀,加入约2~3g酸洗硅藻土混匀,用布氏漏斗抽滤(开始时用5mL溶液冲洗烧杯),阿贝折射仪测定滤液锤度。分别移取5mL滤液至两个10mL离心管,其中一个加5mL蒸馏水,混匀,作为空白对照样,另一个加5mL DAA,摇匀,启动秒表。(20±0.17)min后用分光光度计在720nm下测定吸光值,实验样品的吸光值与空白对照样的吸光值的差为A′720。

为减少非葡聚糖的多糖引入的误差,增加以下步骤:混合汁25mL中加入足够量的葡聚糖酶,以能使葡聚糖完全分解为准(通过实验后取0.1mL未稀释的葡聚糖酶,折算后为4000mg/kg蔗汁),按上述方法在同条件下反应同样时间,测定空白对照样和实验样品的吸光值,二者之差为A″720。则A720=1.12(A′720-A″720)即为混合汁中葡聚糖浓度所对应的吸光值。系数1.12=(25+3)/25,以更正TCA溶液加入后的蔗汁浓度变化。

为消除实验过程引起的样品锤度变化,葡聚糖浓度单位表示为mg/kg·Brix。根据标准曲线,得到:

1.2.3 过滤速度与沉降时间测定 取混合汁约200mL,加入一定量葡聚糖酶在一定条件下反应一定时间,立即用玻璃漏斗过滤(每次过滤用同一个漏斗以减少仪器误差),滤液为10mL所需要的时间为过滤时间t。过滤速度=10/t。为消除pH、温度等条件变化带来的影响,用绝对过滤速度,即添加葡聚糖酶的样品的过滤速度与对照组样品的过滤速度之差来表示。

沉降时间:见《制糖工艺分析》教材[16]中的228~ 229页,指沉降100mL清汁所用的时间。用于实际生产时对过滤速度的表征,沉降时间越短,过滤速度越快。

1.2.4 锤度测定 自动阿贝折射仪测定。

1.2.5 简纯度测定 采用一次旋光法[16]测定糖度,简纯度=糖度/锤度。

1.2.6 自然磷酸值测定 见《制糖工艺分析》教材[16]中219~222页的方法。

1.3 实验方法

1.3.1 原料预处理 混合汁经100目筛过滤,除去悬浮杂质,部分放置于自然环境下约20h,备用。

1.3.2 混合汁在自然环境下各指标的变化 取新鲜混合汁,预处理后测定葡聚糖含量、过滤速度、简纯度、锤度、pH,静置于自然条件下(室温15~25℃),隔几个小时跟踪测定以上指标,观察混合汁在自然环境下各指标的变化。

测葡聚糖与过滤速度过程中,另取两组混合汁,一组加10mg/kg葡聚糖酶,另一组不加酶,在60℃下反应10min,测定葡聚糖含量及过滤速度。

1.3.3 不同条件下葡聚糖酶的降解作用

1.3.3.1 酶剂量对葡聚糖酶降解作用的影响 取预处理后混合汁300mL,测定初始葡聚糖含量、过滤速度、锤度、简纯度、pH,再用NaOH/HCl溶液调节pH为5.5±0.1,装入6个50mL容量瓶,分别加入0、5、10、15、20、40mg/kg葡聚糖酶,置于(55±2)℃的摇床中反应10min,立即取出煮沸3min灭酶。冷却至室温后测定以上各指标。

1.3.3.2 pH对葡聚糖酶降解作用的影响 取预处理后混合汁350mL,分装入7个50mL容量瓶中,用NaOH/ HCl溶液调节pH为4.0、5.0、5.5、6.0、6.5、7.0、8.0,各加入10mg/kg葡聚糖酶,其他操作与测定指标同1.3.3.1。

1.3.3.3 温度对葡聚糖酶降解作用的影响 取预处理后混合汁400mL,用NaOH/HCl溶液调节pH为5.0± 0.1,分装入8个50mL容量瓶,各加入10mg/kg葡聚糖酶,置于温度为30±2、40±2、50±2、55±2、60±2、65±2、70±2、80±2℃的摇床中反应。其他操作与测定指标同1.3.3.1。

1.3.3.4 酶解时间对葡聚糖酶降解作用的影响 取预处理后混合汁300mL,用NaOH/HCl溶液调节pH为5.5±0.1,装入6个50mL容量瓶,各加入10mg/kg葡聚糖酶,置于(55±2)℃的摇床中反应,反应时间分别为0、5、10、15、20、30min。其他操作与测定指标同1.3.3.1。

1.3.4 糖厂加葡聚糖酶地点选择与模拟糖厂实际生产过程实验

1.3.4.1 糖厂加葡聚糖酶地点选择 选择依据:a.根据前面的实验结果得到的葡聚糖酶最佳酶解反应条件。b.糖厂实际工艺过程:

甘蔗经5级压榨(第四座压榨机处加入60~65℃的渗浸水,蔗汁当时温度可达30~40℃)→混汁缓冲箱→混合汁箱,在此预灰并加磷酸(预灰pH6.5~6.9)→一次加热(温度60~65℃)→硫熏中和(中和pH6.9~7.1)→进入中和汁箱→二次加热(温度100℃左右,将使葡聚糖酶失活)因此糖厂应用葡聚糖酶的酶解时间定义为:从酶加入点到蔗汁二次加热所需要的时间。

1.3.4.2 模拟糖厂实际生产过程验证实验 根据前面的实验结果,在选择葡聚糖酶的加入地点后,模拟糖厂实际生产流程进行验证实验。

2 结果与分析

2.1 混合汁在自然环境下各指标的变化情况

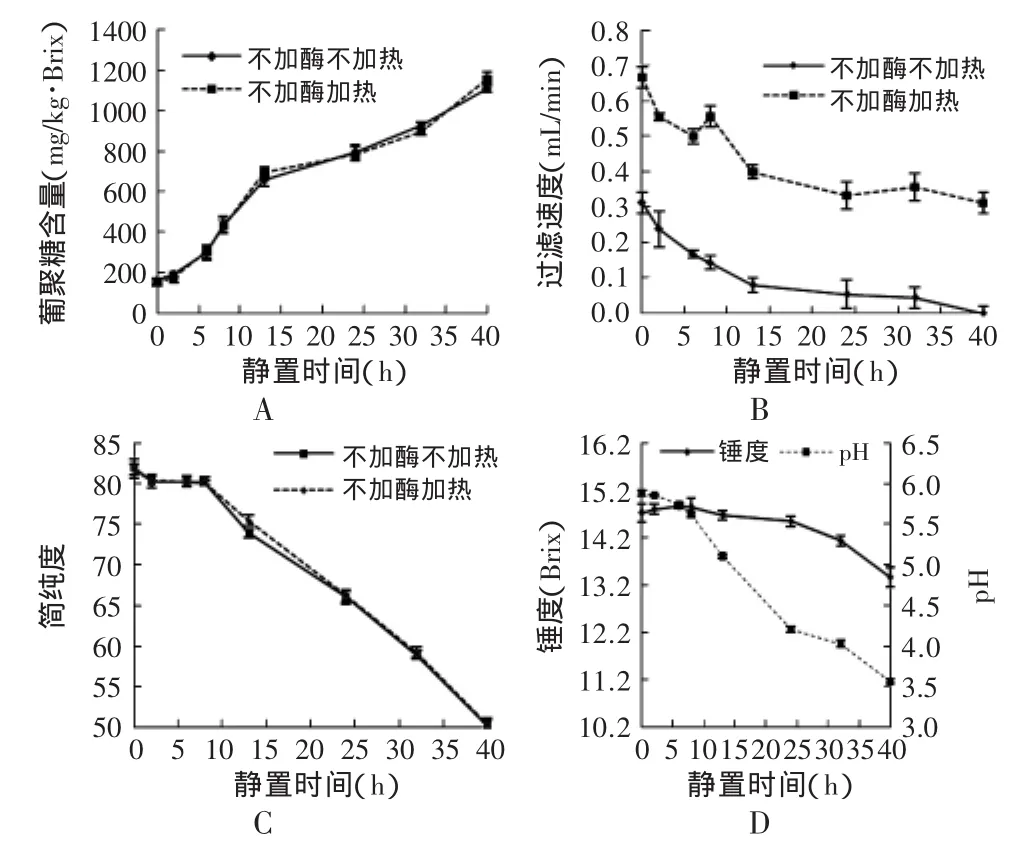

图1 混合汁自然静置下各指标的变化趋势Fig.1 Variation tendency of indexes that mixture rests in natural environment

从图1可以看出,混合汁静置于实验室条件下,时间越长,不管是否加热,其葡聚糖均含量明显增加,过滤速度、简纯度、pH明显减小,而锤度变化不大。24h后,葡聚糖含量达793mg/kg·Brix,不加热样品的过滤速度仅0.053mL/min,简纯度降低至66,pH仅为4.2。40h后,葡聚糖含量高达1106mg/kg·Brix,而不加热样品已几乎无法过滤,简纯度低至50.02,pH仅为3.56;从图1B还得到,混合汁经60℃加热,同时间下过滤速度能得到一定改善,但对其他指标影响并不大,表明糖厂生产过程中一次加热(60~65℃)能改善蔗汁过滤速度。

分析此现象的原因主要有[17]:a.混合汁本身发生的系列化学变化;b.微生物污染。而后者是最关键的原因,也直接影响了前者,加速蔗汁化学反应速率。从田间砍回的甘蔗携带了土壤中大量的微生物如肠膜明串珠菌、链球菌等。这些微生物随压榨进入蔗汁,并利用蔗汁中的蔗糖等营养物质大量繁殖,产生各种有机酸和高粘度多糖。这不仅消耗了蔗糖引起糖分损失,还引起蔗汁pH和纯度的降低。此外,产生的高粘度多糖(以葡聚糖为主)也为生产带来极大的困难,导致生产时间延长,进一步引起更多的糖分转化,从而出现连带恶性循环,最终导致产糖率的降低。

2.2 不同条件下葡聚糖酶的降解作用

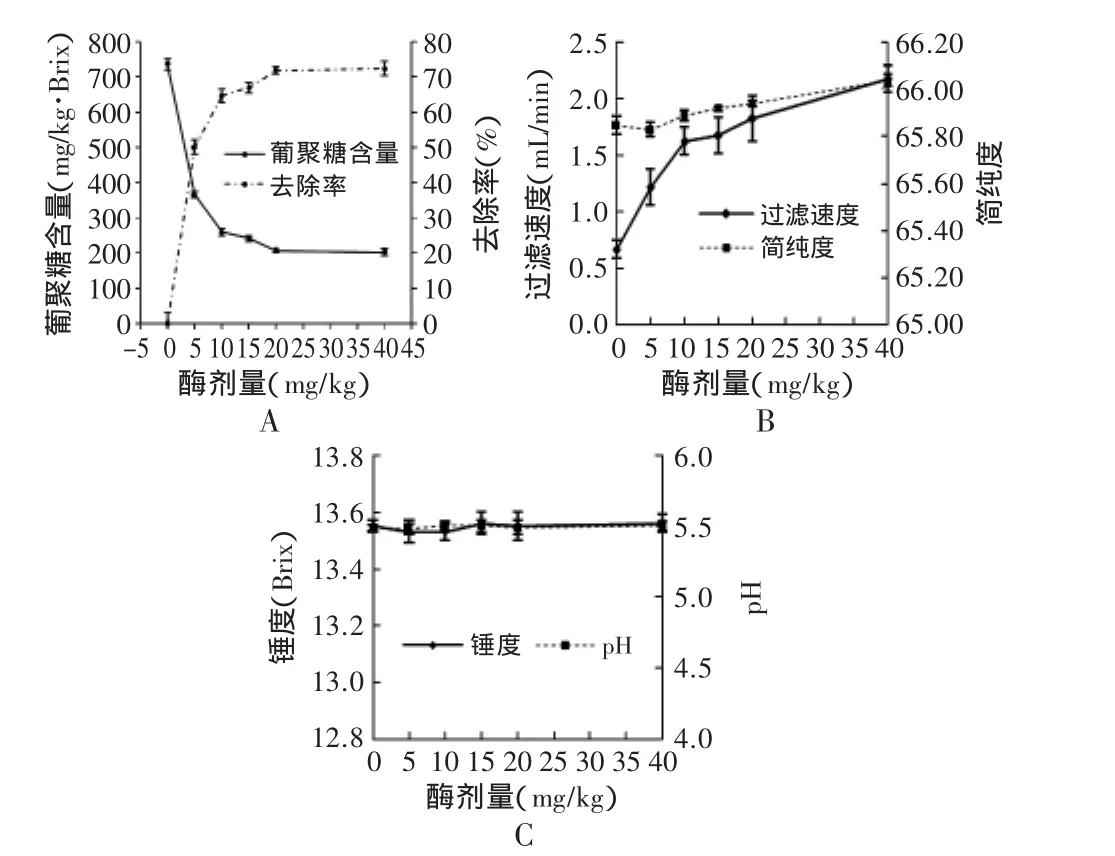

2.2.1 酶剂量对葡聚糖酶降解作用的影响 从图2中可知,随着葡聚糖酶的加入量增加,混合汁中葡聚糖含量逐渐减少,过滤速度逐渐增大,简纯度略微增大,而蔗汁锤度和pH变化不明显。不加葡聚糖酶的混合汁,其葡聚糖含量高达737mg/kg·Brix,过滤速度仅0.67mL/min;简纯度为65.85,而添加10mg/kg葡聚糖酶的蔗汁,其葡聚糖含量仅260mg/kg·Brix,去除率达64.72%,过滤速度增加到1.63mL/min,简纯度为65.89;到40mg/kg时葡聚糖含量减小到203mg/kg·Brix,过滤速度达到2.18mL/min,简纯度增至66.04。然而,从10mg/kg到40mg/kg,三者的变化趋势却逐渐变缓。

图2 不同糖酶剂量下混合汁各指标的变化Fig.2 Variation tendency of mixture indexes at different enzyme dosages

理论上,保持反应体系中其他成分不变,随着酶浓度增加,酶与底物接触机会也增加,同一时间内更多的大分子的葡聚糖被水解成小分子低聚糖,而小分子低聚糖粘度小,混合汁过滤速度增大,且混合汁经碱式醋酸铅澄清后更透明,测得的纯度也有所增大。当酶浓度增加至一定程度,酶分子逐渐被饱和,水解速度变缓慢。蔗汁锤度、pH无明显变化,其原因是蔗汁酶解时间较短,仅为10min,故添加葡聚糖酶对其几乎无影响,在后续实验中也不再测定锤度和pH的变化。由于酶制剂价格昂贵,综合经济上考虑,添加10~15mg/kg葡聚糖酶较为合适。

2.2.2 pH对葡聚糖酶降解作用的影响 从图3-A可以看出,随着pH升高,葡聚糖去除率先增大后减小,当在pH4.0~6.0时葡聚糖酶对葡聚糖的去除率较理想,最高可达60%左右。图3-B可知,添加10mg/kg葡聚糖酶的混合汁的过滤速度在不同pH均大于不加酶混合汁的过滤速度,表明葡聚糖酶的确改善混合汁的过滤性能。随着pH增大过滤速度逐渐减小,但在pH为7.0处略微增大,其可能原因是:蔗汁本是种胶体溶液,pH增大后,胶体的稳定性增加,过滤速度下降,而在pH为7.0时,正负离子中和,各金属离子容易沉淀,使过滤速度反而有一定增大。在测定范围内,绝对过滤速度先增大后减小。在pH5.0~6.0时绝对过滤速度较大,为1.71~2.89mL/min,表明葡聚糖酶在此范围内具有较大的酶解性能。而在碱性范围内,绝对过滤速度很小,葡聚糖酶的酶解作用并不明显。图3-C中,简纯度也在pH5.0~6.0处较高。

酶的生物学特征之一是它对酸碱的敏感性,这表现在酶的活性和稳定性易受环境pH的影响。pH通过改变酶的肽链构象、氨基酸残基微环境而对酶的活性的影响极为显著[18]。同一种酶在不同的pH下所表现的活性不同,其表现活性最高时的pH称为酶的最适pH,过酸或过碱都会影响酶活性的发挥。另外,甘蔗混合汁的pH一般在5.0~6.0之间,故综合分析,葡聚糖酶降解作用的最佳pH范围为5.0~6.0。

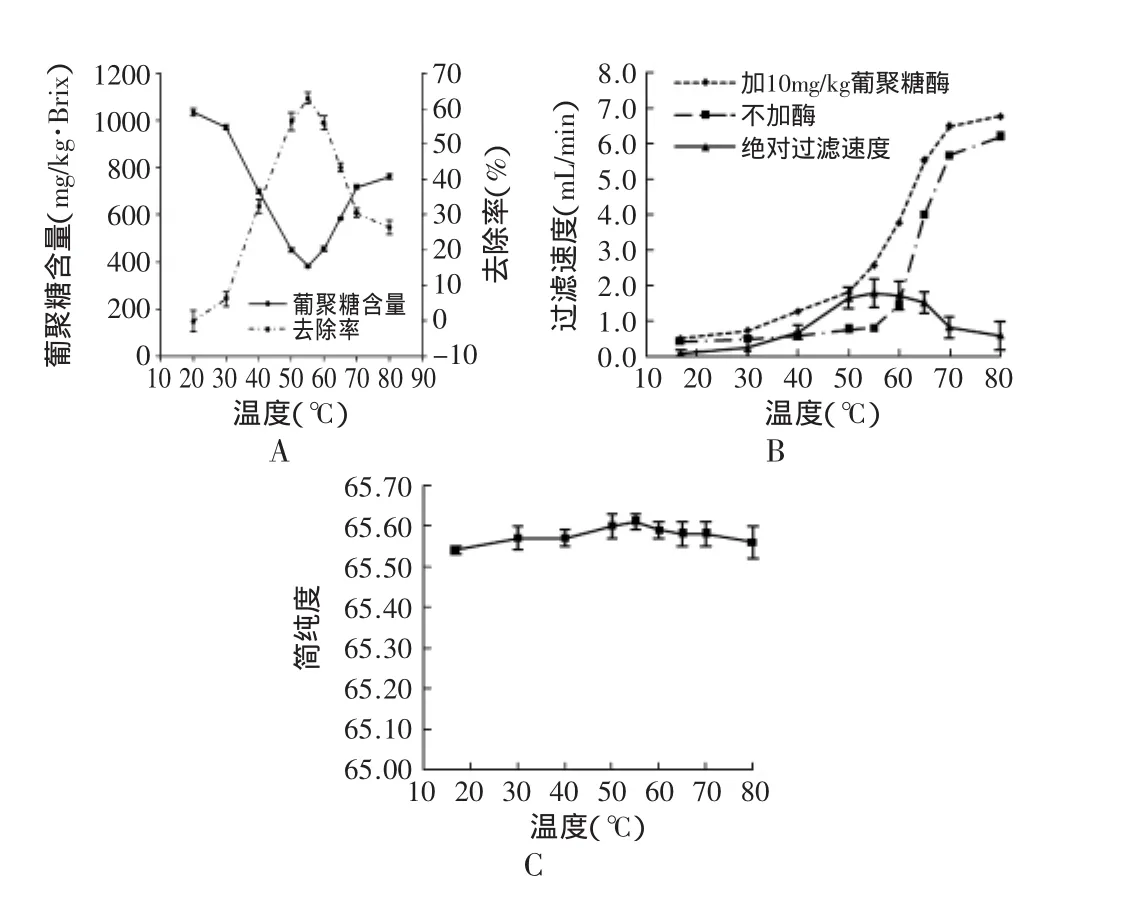

2.2.3 温度对葡聚糖酶降解作用的影响 从图4可知,酶解温度对混合汁中葡聚糖含量及过滤速度影响都很大。从图4-A来看,相比不加酶的对照样,加10mg/kg葡聚糖酶的混合汁,葡聚糖都有不同程度的去除,说明葡聚糖酶对温度的稳定性较好,在此范围内均具有一定的酶解性能;而随着温度升高,葡聚糖去除率先增大后减小,在50~60℃时葡聚糖的去除率最高,达62.9%。从图4-B来看,加10mg/kg葡聚糖酶的混合汁与不加酶的混合汁,其过滤速度均随着温度的升高而升高,且在任一温度下,加酶的混合汁过滤速度比不加酶的要大,说明葡聚糖酶在此温度范围内均可以改善混合汁的过滤性能。而绝对过滤速度先增大后减小,在50~65℃较大,为1.52~1.78mL/min。图4-C中简纯度也在50~65℃较高。

温度对酶活性也有很大的影响[19]:低温时由于酶蛋白活化分子数目少,反应速度低,温度升高,酶蛋白活化分子数增加,酶促反应加快,但当温度增加达到某一点后,由于酶蛋白的热变性作用,反应速度迅速下降。酶促反应速度随温度升高而达到最大值时的温度就称为酶的最适温度。综合比较,选取葡聚糖酶降解作用的最佳温度为50~65℃。

图4 不同温度下混合汁加酶后各指标的变化Fig.4 Variation tendency of mixture indexes at different temperature

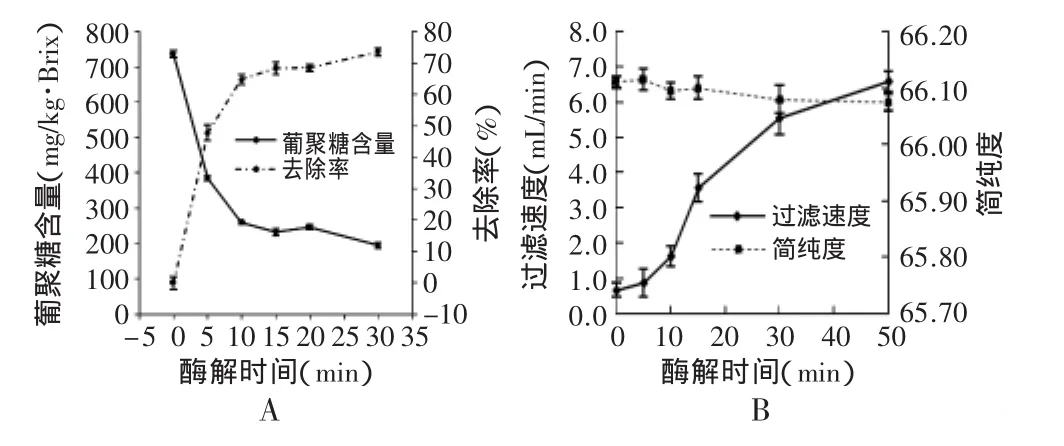

2.2.4 酶解时间对葡聚糖酶降解作用的影响 从图5可以看出,随着时间延长,混合汁中葡聚糖含量逐渐减少,过滤速度逐渐增加,简纯度逐略微减少。0min时葡聚糖含量为740mg/kg·Brix,过滤速度仅为0.67mL/min,简纯度为65.83,而酶解15min后其葡聚糖含量减少到233mg/kg·Brix,过滤速度增加到3.58mL/min,简纯度减至65.78;30min后各指标分别为203mg/kg·Brix、5.56mL/min和65.76。

图5 不同酶解时间混合汁加酶后各指标的变化Fig.5 Variation tendency of mixture indexes at different reaction time

在制糖生产过程中,生产时间越长,微生物影响越大,蔗糖转化也越多,造成产糖率越低,因此,在保证生产正常的前提下,应尽可能缩短生产时间。根据糖厂实际生产流程,从混合汁到二次加热(100℃左右)的时间在10~12min,有的甚至小于10min。极少数国外糖厂能超过12min,最长为20~25min[3]。故从国内实际情况考虑,酶解时间为10~12min比较合理,若加一缓冲箱,最多达15min。

2.3 糖厂葡聚糖酶加入地点选择与模拟糖厂实际生产过程实验

2.3.1 葡聚糖酶加入地点选择 由于生产具有波动性,且每个糖厂因甘蔗成分、甘蔗放置时间、周围环境等也具有不确定性,因此在应用葡聚糖酶处理甘蔗混合汁时,其最佳酶解条件也应具有一定的参考范围,此范围由上述实验即可得出:葡聚糖酶的最佳酶剂量为10~15mg/kg,酶解温度为50~65℃,酶解pH为5.0~6.0,酶解时间为10~15min。

根据糖厂实际生产工艺流程,在甘蔗糖厂,葡聚糖酶可选择加入的地点依次有:

a.渗浸水加入处:此处渗浸水温度为60~65℃,蔗汁温度为35~40℃,酶解时间为10~15min,蔗汁pH为5.0~5.8。

b.混合汁箱(预灰前):此处蔗汁温度为25~35℃,酶解时间为8~10min,pH为5.0~5.8。

c.混合汁箱(预灰后):此处蔗汁温度为25~30℃,酶解时间为6~8min,pH为6.5~6.9。

d.一次加热后硫熏中和前:此处蔗汁温度为60~ 65℃,酶解时间为3~5min,pH为6.5~6.9。

e.中和汁箱(中和后):此处蔗汁温度为55~65℃,酶解时间<3min,pH为6.9~7.1。

综合葡聚糖酶的最佳酶解条件与糖厂实际工艺过程,拟选择渗浸水加入处为葡聚糖酶的最佳加入点,酶加入量为10~15mg/kg,酶解时间为10~12min,此时蔗汁pH为5.0~5.8,蔗汁温度为35~40℃。在蔗汁二次加热前,基本能在葡聚糖酶的最适范围内,且蔗汁经过一次加热流程时温度能达到最适温度,既不使酶失活,也能最大限度地发挥葡聚糖酶的酶解性能。

2.3.2 模拟糖厂实际生产过程的验证实验 选定好葡聚糖酶加入点后,通过添加10mg/kg葡聚糖酶模拟糖厂实际生产流程进行验证实验。其具体流程为:

混合汁经100目筛过滤,测定其葡聚糖含量、沉降时间、纯度、锤度、pH、自然磷酸值→加热至35~40℃→加葡聚糖酶10mg/kg,混合均匀→加适当磷酸,使混合汁的磷酸值为400mg/kg→加消和后的石灰乳使pH达到6.5±0.2→一次加热(加热温度为65℃)→硫熏(硫熏强度为22mL)→中和(pH为7.0±0.1)→二次加热(加热温度为100℃)→加絮凝剂2mg/kg→过滤→迅速测沉降时间、葡聚糖含量、纯度、锤度、pH。

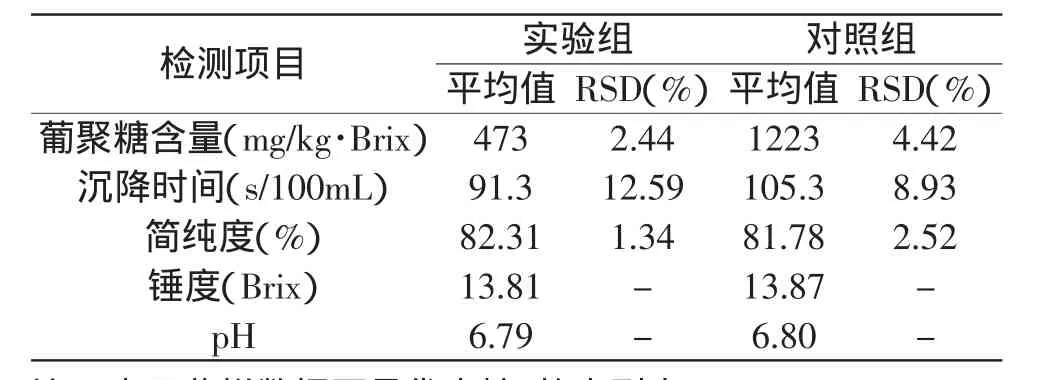

表1 模拟糖厂实验加酶与不加酶各指标的比较Table 1 Contrast on mixture indexes whether adding dextranase by simulating the practical of sugar production process

模拟糖厂实际生产流程进行验证实验,结果如表1。在预灰加磷酸前,加入10mg/kg葡聚糖酶,经一系列流程后,葡聚糖含量减少了61.32%,沉降时间减少了13.30%,简纯度提高了0.65%,pH、锤度无明显变化。

3 结论

3.1 混合汁静置于自然条件下,时间越长,其葡聚糖含量明显增加,过滤速度、简纯度、pH明显减小,锤度变化不大。说明蔗汁静置在自然条件下,时间越长,蔗汁受微生物污染越严重。

3.2 通过在不同条件(酶剂量、pH、温度及酶解时间)对葡聚糖酶的降解作用研究,并结合糖厂实际生产条件,得到葡聚糖酶适合制糖生产的最佳酶解范围为:酶剂量10~15mg/kg、酶解pH5.0~6.0、酶解温度50~ 65℃、酶解时间10~15min。

3.3 综合葡聚糖酶的最佳酶解条件与糖厂实际工艺过程,选择渗浸水加入处为葡聚糖酶最佳加入点。在最佳酶解范围内,模拟糖厂实际生产流程进行验证。加入10mg/kg葡聚糖酶,经一系列工艺过程后,得到的清汁葡聚糖含量降低了61.32%,沉降时间减少了13.30%,简纯度提高了0.65%,pH、锤度无明显变化。

[1]梁达奉,曾练强,郭亭,等.葡聚糖对制糖工业的影响及对策(上)[J].甘蔗糖业,2008(3):28-33.

[2]G Egglestona,A Mongeb.Optimization of sugarcane factory application of commercial dextranases[J].Process Biochemistry,2005,40(5):1881-1894.

[3]宋少云,廖威.葡聚糖的研究进展[J].中山大学学报:自然科学版,2005,44(22):229-232.

[4]G Geronimous.Viseosity inereases in coneentrated sugar solutions and molasses due to dextrans[J].QSSCT,1978:119-126.

[5]周文红,刘慧霞,张建法,等.葡聚糖含量使糖度测定值虚假增加的影响研究[J].广西蔗糖,2009(3):38-41.

[6]Gillian Eggleston.Deterioration of cane juice-sources and indicators[J].Food Chemistry,2002,78:95-103.

[7]陈其斌,周重吉.甘蔗制糖手册[M].第十二版.广州:华南理工大学出版社,1993:498-504,503-504.

[8]陈玮,李凯,冯紫艳,等.超声降解葡聚糖的研究[J].食品工业,2009(6):45-49.

[9]梁达奉,曾练强,郭亭,等.葡聚糖对制糖工业的影响及对策(下)[J].甘蔗糖业,2008(3):23-27.

[10]黄俊杰,范家恒.酶在蔗汁澄清中的应用[J].甘蔗糖业,2008(4):36-57.

[11]王顺发,唐明,周新平.蔗糖工业用复合酶制剂研究及生产应用[J].广西轻工业,2006(5):15-16.

[12]吴兆鹏,梁达奉,曾练强,等.毕赤酵母产α-葡聚糖酶发酵工艺研究[J].粮油食品科技,2010,18(2):29-31.

[13]Gillian Eggleston,Adrian Monge,Belesario Montes.Factory trials to optimize the application of dextranase in raw sugar manufacture:PartⅠ[J].International Sugar Journal,2006,108(1293):529-537.

[14]Gillian Eggleston,Adrian Monge,Belesario Montes.Factory trials to optimize the application of dextranase in raw sugar manufacture:PartⅡ[J].International Sugar Journal,2007,109(1308):1181-1894.

[15]Gillian Eggleston.Viability of an enzymatic mannitol method to predict sugarcane deterioration at factories[J].Food Chemistry,2008,111:476-482.

[16]华南工学院.制糖工业分析[M].北京:轻工业出版社,1979:75-78,219-222,228-229.

[17]陈维钧,许斯欣.甘蔗提汁[M].北京:中国轻工业出版社,2001:8-9.

[18]徐冬梅,刘广深,许中坚,等.模拟酸雨对土壤酸性磷酸酶活性的影响及机理[J].中国环境科学,2003,23(2):176-179.

[19]张佳程,师进生.食品物理化学[M].北京:中国轻工业出版社,2007:50-54.

Application of dextranase in sugarcane mixed juice clarification

HE Xiang1,ZHAO Zhen-gang1,*,YU Shu-juan1,Hirano Atsuya2

(1.College of Light Industry and Food Sciences,South China University of Technology,Guangzhou 510640,China;2.Amano Enzyme China Ltd.,Shanghai 200040,China)

The formation of dextran has caused serious problems in sugar processing.Dextranase was applied to breakdown dextran.Firstly,the content of dextran and filtration rate of sugarcane mixed juice,which was exposed to the natural environment were determined.Then single factor experiments were conducted,with enzyme dosage,pH,temperature and reaction time to be factors.The reference results were:enzyme dosage 10~15mg/kg,pH5.0~6.0,temperature 50~65℃,and reaction time 10~15min.Finally,in the optimal condition,a confirmatory experiment was conducted by simulating practical of sugar processing:adding 10mg/kg dextranase,dextran in clarified juice was removed 61.32%,settling time was cut down 13.46%,purity was raised 0.65%,pH and Brix had no obvious changes.

dextranase;mixed juice;dextran;rate of filtration

TS201.2+5

A

1002-0306(2012)09-0175-06

2011-06-27 *通讯联系人

贺湘(1986-),女,在读硕士研究生,研究方向:糖品工程与糖类衍生物。

阿玛诺天野酶制剂商贸有限公司委托项目(20100913110751);中央高校面上项目(2011ZM0105)。