串级控制在双容液位系统的应用研究

白仲国

榆林神华能源有限责任公司,陕西 榆林 719000

串级控制在双容液位系统的应用研究

白仲国

榆林神华能源有限责任公司,陕西 榆林 719000

本文首先介绍了双容液位系统,通过试验建

立了系统数学模型。然后设计了控制器并应用MATLAB软件进行了系统仿真,并对仿真结果进行了分析,仿真结果令人满意。最后,用“组态王”做上位组态软件,用西门子S7-200可编程序控制器(PLC)作为下位控制器,验证了串级控制方法的可行性和有效性,实现了预期控制目标。

双容液位系统;串级控制;监控组态

DoubleF luid Position;CascaCdoe ntrol;monitoring configuration

引言

本文中设计了一种可以模拟多种对象特性的双容水箱系统,虽然结构简单,但却是最基本的过程控制系统,是各种高级、复杂过程控制系统的基础,具有很好的代表性和工业应用背景。文中设计的双闭环串级控制控制系统是双容系统精确控制的一种行之有效的控制方法。

1 双容液位系统简介及数学模型

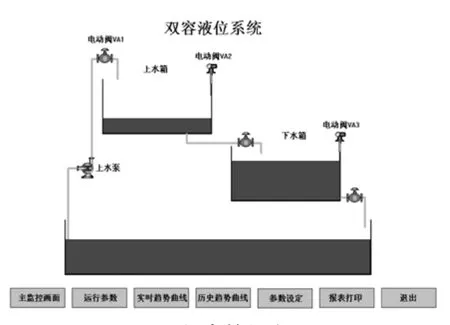

1.1 双容液位系统简介

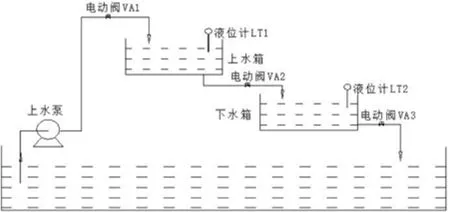

双容液位系统是一个两级液位串连系统,如图1所示。通过上水泵给上水箱供水,用电磁阀VA1控制水流量Q1;通过电磁阀VA2控制上、下水箱之间的水流量Q2;通过电磁阀VA3控制下水箱的出水量Q3;通过液位计LT1、LT2采集水位信号作为反馈信号;通过电磁阀的开度反馈信号来确定阀的实时开度;最终通过控制器控制各阀的开度,调节两个水箱的水位,实现水位的自动控制。

图1 双容液位系统流程示意图

1.2 双容液位系统数学模型

数学模型是研究事物性质的一种抽象工具,它是描述实际系统各个物理量之间关系的数学表达式。常用的数学表达式有代数方程、微分方程和差分方程等。数学模型的应用极为广泛,它是分析、设计、预报、控制和故障诊断实际系统的基础[1]。

在双容液位控制系统中,控制系统所要实现的目标是控制好上、下水箱中的液位,所以两个水箱就是控制对象,需要对两个水箱进行建模,从而设计控制系统,分析系统的各种性能,以便达到更好的控制效果。

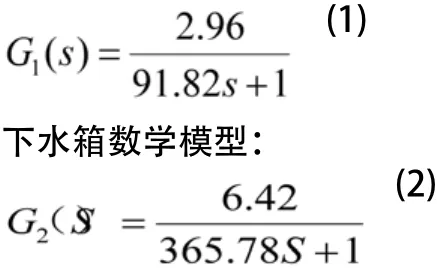

本文中以对应阀门开度为输入量、液位为输出量,通过给被控对象输入端加M序列,采集数据。对数据进行预处理,再应用最小二乘法在MATLAB系统辨识工具箱(System Identification Toolbox)中对系统进行建模。可得到两个水箱的传递函数如式(1)和(2)所示。

上水箱数学模型:

2 串级控制原理及控制器设计

2.1 串级控制原理

串级控制系统的主要结构特点在于它把两个单回路控制系统以一定的结构形式串联在一起,从而使工艺生产的主要参数达到更好的控制效果的控制系统,系统框图如图2所示。

图2 串级控制系统框图

从图2中可以看出,在系统结构上,由两个串接工作的控制器构成的双闭环控制系统,包含主、副两个调节器,当扰动发生时,根据扰动施加点不同进行调节,对负荷变化的适应性更强、且可以迅速克服进入副回路的二次扰动,改善系统动态性能,提高系统控制质量。

2.2 控制器的设计及系统仿真

在双容水箱控制系统中,选择下水箱液位作为系统的主控对象,上水箱液位作为系统的副对象,分别针对主、副对象设计调节器。主调节器选择比例积分微分控制规律(PID),副调节器选择比例控制率(P),辅助主调节器对于系统进行控制,整个回路构成双环负反馈系统。

影响液位的两个量,一是通过上水箱流入系统的流量,二是经下水箱流出系统的流量。调节这两个流量都可以改变液位的高低。

主副回路时间常数之比应在3到10之间,以使副回路既能反应灵敏,又能显著改善过程特性。下水箱容量滞后与上水箱相比较大,而且控制下水箱液位是系统设计的核心问题,所以选择主对象为下水箱,副对象为上水箱。

PID调节器传递函数为:

PID参数整定方法主要有理论计算法和工程整定法,本文采用工程整定法对PID参数进行整定,通过试验得出主、副调节器的PID参数分别为:

主调节器(PID)参数:Kp=4.3;Ti=476.2;Td=6;

副调节器(P)参数:Kp=25;

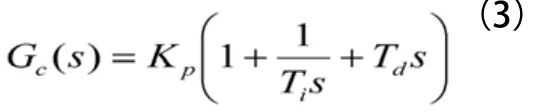

根据上述整定的调节器参数,利用MATLAB中的仿真集成环境Simulink进行仿真,直接用鼠标在模型窗口上绘制出所需要的控制系统模型,然后应用Simulink中提供的功能对控制系统进行仿真分析,仿真系统框图如图3所示。

图3 控制系统仿真框图

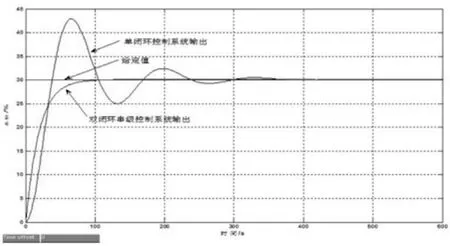

图3中包含两个控制系统,其中一个为双闭环串级控制系统,另一个为不包含副调节器的单闭环的控制系统,两个系统有着相同的输入,相同的PID参数。给定值为阶跃信号,大小为30%的水位,运行仿真程序后,得出曲线如图4所示。

图4 系统响应曲线图

将图4中的图形进一步放大后可以读出,单闭环控制系统输出的峰值为42.95%,双闭环串级控制系统输出的峰值为30.1%。可以计算得

单闭环控制系统输出的超调量:

双闭环串级控制系统输出的超调量:

另外,可以读出

单闭环控制系统调节时间为TS单=480s;

双闭环串级控制系统调节时间为TS双=120s。

从超调量和调节时间两项指标来看,双闭环串级控制系统要远远优于单闭环控制系统。两个控制器的设计可以满足系统控制要求的,可以使系统平稳运行。

3 控制系统的实现及运行结果

本文中,双容液位控制系统上位组态软件采用“组态王”软件,下位机采用西门子S7-200可编程序控制器(Programmable Logic Controller,简称PLC)。

在控制系统实现的过程中,组态王把PLC看作外部设备,利用PC/PPI电缆将计算机(组态王)和S7-200 PLC连接起来,PC/PPI电缆连接计算机的一端为RS-232接口,连接PLC的一端为RS-485接口(S7-200编程电缆内置RS232C/RS485转换,带RTS开关,光电隔离,用于S7-200与PC或DTE设备之间的连接),再根据设备配置向导完成连接过程。在运行期间,组态王通过驱动程序和PLC交换数据,包括采集数据和发送数据指令,每一个驱动程序都是一个COM对象,这种方式使通讯程序和组态王构成一个完整的系统,既保证了运行系统的高效率,同时也可以使系统能够达到很大的规模。

计算机(组态王)和S7-200 PLC连接步骤如下:

(1)通过PC/PPI电缆上的DIP开关,选择计算机(组态王)与PLC通讯的波特率;

(2)把PC/PPI电缆的RS-232端连接到计算机的串行通讯口(COM口);

(3)把PC/PPI电缆的RS-485端连接到PLC的通讯口0或通讯口1。

在经过调试,上位机与PLC之间通信成功后,编写PLC控制程序和上位组态画面及后台程序。

编写PLC程序前,首先确定整个系统的输入/输出(I/O)点数,列出I/O分配表,统筹规划好PLC的I/O点数,既不能浪费,又要留有一定的裕量供后期扩展。根据控制需求编写好PLC程序后,下载到PLC中,在切断所有输出点接线的情况下运行,以免由于程序错误造成误操作,输出点的状态可以根据PLC上的指示灯来观察,必要的时候可以根据输入量的不同,用试验电源、电阻等作为输入信号进行测试;在反复测试,程序功能完全实现的情况下,再连接所有设备进行系统联调。

上位组态画面设计是力求功能齐全、美观大方。首先在组态王工程管理器中新建一个工程,在工程浏览器中完成程序语言的设计、变量定义管理、连接设备的配置、开放式接口的配置、系统参数的配置等工作;在画面开发系统中完成画面设计、动画连接、程序编写等工作;所有工作完成后,在组态王TouchView运行系统中运行。通过上述工作,可实现对系统的动态监控、数据采集、参数设定、可随时倒出、打印运行报表、观测实时趋势曲线和历史记录曲线,需要的时候还可以设置网络通讯等操作。运行中的双容液位系统如图5所示。

图5 运行中的组态画面

4 结语

本文中给出了双容液位系统的串级控制方法,设计了主、副控制器,整定了控制器参数。然后用MATLAB软件进行了仿真实验,并最终用“组态王+PLC”的方式实现了双容液位系统的串级控制,控制效果很好,达到了预期的控制要求。

[1]刘宏才.系统辨识与参数估计[M].冶金工业出版社,1994

[2]组态王6.0使用手册.北京亚控科技发展有限公司,2001

[3]邵裕森,戴先中.过程控制工程[M].北京:机械工业出版社,2000.5

[4]Troy A. Hertog. AdvancedT echnologFy or Supervisory Control And Data Acquisition (SCADA)

The Design and Research of Cascade Control in Double Fluid Position Control System

Bai Zhongguo

Yulin ShenHua Energy Company, Yulin Shaanxi, 719000, China

This paper introducets he doublef luid positi on system at first. Then design modelineg xperiment to obtaint he mathematimcs odelos f doublefl uid positions ystem. Meanwhilde, esignt he controll ers and testify the feasibility and validity of the controlleras nd the network by simulationA. t last, programb y using Kingviewa nd siemenSs 7-200 PLC to run the doublfel uid positiocn ontrol system. The feasibilitya nd validity of the cascade control scheme has been proved. The results o f simulation and experiment are satisfying.

10.3969/j.issn.1001-8972.2012.12.106

白仲国(1969-),男(汉族),陕西省榆林市人,榆林神华能源有限责任公司,机电动力部,经理助理。