铜-铋无铅轴承材料摩擦学特性研究

尹延国, 焦祥楠, 沈持正

(1.合肥工业大学 机械与汽车学院,安徽 合肥 230009;2.双飞润滑材料有限公司 浙江 嘉善 314115)

铜铅轴承材料作具有较好的减摩、耐磨性能,同时具有较高的导热性能和承载能力,被广泛地用于制造大功率及高速重载的滑动轴承零件[1-5]。但是,长期使用含铅产品会对人体和环境造成不可忽视的危害,产品无铅化成为必然趋势。无毒低熔点铋与铅相似,与铜不溶,也不形成化合物,基本以游离态形式存在于铜合金中,摩擦过程中摩擦热使低熔点的铋在摩擦表面熔化析出,起到减摩、抗黏着作用,从而降低摩擦副摩擦系数,改善稳定性[6-12]。本文研究2种铜铋轴承材料的摩擦学特性及轴套PV值特性,并且与典型的铜铅轴承材料进行了对比分析。

1 实 验

1.1 材料制备

4种铜基轴承材料的配方见表1所列,其基体主要为铜,在此基础上分别添加铋、铅、锌及锡。试样采用粉末冶金复轧复烧工艺制备,具体工艺为:首先按照比例精确称重配比并且混合均匀,将混合后的粉料铺覆在冷轧镀铜低碳钢板的底层基体上,铺粉厚度为0.60~0.70mm,材料烧结在高温网带烧结炉中进行,高温烧结温度为820~880℃,采用氨分解气氛(N2、H2)为保护气氛,烧结气氛的主要作用是控制合金粉与环境之间的化学反应,可以起到还原粉末颗粒表面的氧化膜,促进烧结,防止材料进一步氧化的作用。保温时间为15~20min,二次烧结温度为800~860℃,保温时间为15~20min。具体制备工艺为:钢板剪切下料→钢板镀铜→检验→铺粉→烧结→轧制→复烧→复轧→双金属板材→轴承套。

表1 铜基粉末冶金材料组成质量分数 %

1.2 端面摩擦磨损试验

摩擦磨损试验在HDM-20型端面摩擦磨损试验机上进行,试验摩擦副为两端面紧密接触运动方式,对偶件(圆环接触端面)旋转,待测试样(圆片状)为铜基轴承材料金属板材,由夹具压紧止动。摩擦副的接触方式及对偶件如图1所示。

图1 摩擦副的接触形式及对偶件

对偶件为45#淬火钢,硬度值为HRC(50±3),环端面开有4个2mm宽的油槽。圆环表面接触尺寸为:内径22mm,外径30mm。试验条件浸油润滑,润滑油为32#机油,对偶件线速度为1m/s。载荷分定载荷和变载荷2种形式,定载荷时,载荷为1 200N,时间60min;变载荷时,初始载荷为800N,先跑合15min,然后每隔10min加载1次,每次增加400N。直到摩擦副摩擦系数、摩擦副表面温度急剧上升时停止试验,摩擦副摩擦系数和摩擦副表面温度由试验机自动记录,每个试验结果为3次平行试验结果的平均值。

1.3 PV值试验

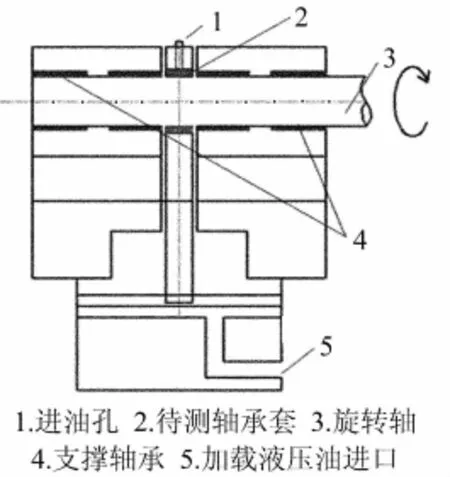

轴套PV值摩擦磨损试验在MPV-1500型试验机进行,图2所示为PV值摩擦磨损示意图。采用定速度、逐级加载方式,旋转轴(对偶件)为45#淬火钢,硬度值为 HRC(50±3),外径为35mm。外试样为铜基材料轴套,内径为35mm,顶部开一个油槽,油槽直径为5mm,铜基材料轴套和旋转轴有较高尺寸精度(内孔精度)和形位公差[13-14]。试验条件为滴油润滑,50滴/min,润滑油为32#机油,摩擦副的接触方式如图3所示。旋转轴以2.5m/s恒定线速度旋转,试验加载方式为:初始载荷为350N,每10min加载1次,每次增加载荷为700N,直至摩擦副摩擦系数、摩擦副表面温度急剧上升时终止试验,实验结束后清洁轴套,称重测定磨损量。

图2 PV值试验示意图

图3 摩擦副的接触形式

2 结果与讨论

2.1 定载荷条件下摩擦学特性

定载、定速条件下的摩擦磨损试验结果,如图4所示。由图4看出,这4种铜基轴承材料摩擦副运行平稳,摩擦副摩擦系数随时间变化趋势大致相同,60min时间内摩擦副摩擦系数一直维持在0.1左右,变动幅度较小,没有发生突变,表明4种铜基轴承材料在定载荷条件下,具有较稳定的减摩、抗黏着特性。摩擦磨损试验后这4种铜基轴承材料的磨痕深度如图5所示,由图5可见磨痕深度值相差较大。图5中横轴1~4分别为Cu10Sn1.5Bi、Cu10Sn3.0Bi、Cu6SnZnPb、Cu10Sn10Pb。其中Cu10Sn3.0Bi、Cu10Sn10Pb 2种材料的磨痕深度分别为1.3、1.59μm,耐磨性相对较好;而Cu10Sn1.5Bi、Cu6Sn6Zn3Pb 2种材料的磨痕深度分别为2.9、3.04μm,几乎是前2种材料的2倍,耐磨性相对较差。总体而言,Cu10Sn3.0Bi、Cu10Sn10Pb这2种铜基轴承材料具有相对较好的减摩、耐磨性能。

图4 定载荷条件下摩擦副摩擦系数曲线

图5 磨痕深度柱状图

2.2 变载荷条件下的摩擦学特性

在逐级加载条件下,通过铜基轴承材料摩擦副摩擦系数、摩擦副表面温度随载荷增加的变化规律,分析铜基轴承材料的减摩、抗黏着特性和承载能力,分别如图6、图7所示。摩擦副摩擦系数在初始加载时较高,然后随着时间和载荷的增加摩擦副摩擦系数开始降低并趋于稳定,摩擦副表面温度在试验初期上升较快,当摩擦副运行稳定后摩擦副表面温度缓慢上升,当载荷增加到一定程度后摩擦副摩擦系数和摩擦副表面温度急剧上升,摩擦副失效,从图6、图7中可以看到,Cu10Sn3Bi和Cu10Sn10Pb 2种铜基轴承材料的稳定运行时间较长。当载荷增加到4 000N时,Cu10Sn10Pb轴承材料摩擦副摩擦系数和摩擦副表面温度快速上升,并且伴有明显的振动和噪声,摩擦副发生严重粘着和咬合而失效,而此时Cu10Sn3Bi轴承材料的减摩、抗黏着特性几乎不受载荷影响,摩擦副摩擦系数一直维持在0.07左右,摩擦副表面温升速率也较低;当载荷升至4 400N时,Cu10Sn3Bi铜基轴承材料摩擦副也发生严重粘着和咬合而失效。与Cu10Sn3Bi和Cu10Sn10Pb 2种铜基轴承材料相比,Cu6Sn6Zn3Pb和Cu10Sn1.5Bi铜基轴承材料减摩、抗黏着性能相对较差,当载荷超过3 200N时,这2种材料摩擦副发生严重粘着和咬合而失效。试验采用浸油润滑,对偶件与待测试样始终处于紧密接触,摩擦副处于边界润滑状态。摩擦磨损过程中微凸体的接触、焊合和剪切导致局部接触点温度快速升高,当接触点温度升至软质相金属的熔点时,铜基轴承材料的软质相析出,这样可以降低接触点的剪切强度,避免粘着的发生,润滑油膜损伤减小,有利于改善摩擦副的减摩、抗黏着特性。由于这4种铜基合金轴承材料基体中的软质相性质和含量不同,使得它们表现出不同的减摩、抗黏着特性。

图6 变载荷条件下摩擦副摩擦系数曲线

图7 摩擦副表面温度曲线

2.3 PV值特性研究

在MPV-1500试验机上进行了轴套PV值摩擦磨损试验,试验条件如前所述,与变载荷条件下的端面摩擦磨损试验类似,载荷适中时,试验运行平稳,摩擦副摩擦系数较小,温升也平稳。当载荷超过一定值时,试验开始运行不平稳,伴有明显的震动和噪声现象,摩擦副摩擦系数和摩擦副表面温度快速上升,该载荷即为铜基轴承材料轴套PV值试验的极限载荷。本次轴套PV值试验分5轮进行,实验结束后铜基材料轴套的平均载荷、平均PV值及平均磨损量见表2所列。图8所示直方高度为5次试验中,每次轴套破坏时的极限载荷,载荷从小至大依次排列,其横轴含义同图5。

表2 平均载荷、PV值及磨损量

图8 铜基材料轴套各次试验极限载荷

当载荷低于2.5MPa时,4种铜基轴承材料摩擦副运行均较平稳,当载荷达到2.5MPa时,Cu6Sn6Zn3Pb、Cu10Sn10Pb 2种铜基轴承材料均有一次达到极限值,2种铜基轴承材料的最大极限载荷分别为4.5、5.5MPa,平均极限载荷分别为3.7、3.9MPa,平均极限PV值分别为9.25、9.75MPa·m/s;Cu10Sn1.5Bi的平均极限载荷为3.7MPa,平均极限PV值为9.25MPa·m/s,基本与以上2种材料相当。但比较而言,Cu10Sn10Pb、Cu6Sn6Zn3Pb 2种铜基轴承材料的弥散性更大;在轴套PV值摩擦磨损试验中,Cu10Sn3.0Bi材料表现出了更好的摩擦学特性,试验稳定性、重复性好,载荷低于4.5MPa时,试验运行稳定,摩擦副摩擦系数和表面温度上升平稳,当载荷为4.5MPa时3次达到极限值,最大极限载荷为8.5MPa,其平均PV极限值为13.75MPa·m/s,明显高于其他3种,试验结束后,Cu10Sn3.0Bi材料的磨损量在4中铜基轴承材料中最低。因此,由轴套PV值试验结果可以看出,Cu10Sn3.0Bi材料具有相对最佳的摩擦学特性。

3 结 论

在端面摩擦磨损试验中,Cu10Sn3Bi、Cu10Sn10Pb 2种铜基轴承材料体现出较好的减摩、耐磨特性,同时具有较高的承载能力。在轴套PV值试验中,Cu10Sn3Bi铜基轴承材料极限破坏载荷最大,平均PV值高于典型的铜铅轴承材料Cu10Sn10Pb和Cu6Sn6Zn3Pb,同时磨损量最小,具有良好的摩擦学特性。

[1] 朱 俊.车用滑动轴承及常用的合金材料[J].汽车工程师,2009(1):40-42.

[2] 蒋玉琴.国内外汽车滑动轴承材料发展现状及趋势[J].汽车工艺与材料,2009(3):10-13.

[3] 陈玉明,揭晓华,吴 峰,等.铝基滑动轴承材料的研究发展[J].材料研究与应用,2007,1(2):95-98.

[4] 陈志浩,祖方遒,朱协彬.二元合金熔体结构转变过程的动力学行为[J].合肥工业大学学报:自然科学版,2011,34(5):661-664.

[5] 尹延国,焦明华,郑治祥,等.滑动轴承材料的研究进展[J].润滑与密封,2006(5):183-186.

[6] 刘 愚,张 勇,黄迎红,等.巴氏合金及其轴承性能[J].云锡科技,1990,17(4):38-48.

[7] Katafuci T,Kasai M.Effects of friction modifiers on Pb-free plain bearing lubrication[J].Engineering Tribology,2009,223:393-404.

[8] Kerr I,Priest M,Kamoto Y,et al.Friction and wear performance of newly developed automotive bearing materials under bound mixed lubrication regimes[J].Engineering Tribology,2007,221:321-331.

[9] Zushi K,Sakai K,Sugawara H,et al.Lead-Free replacements for SAE 792in bushing applications [C]//SAE World Congress,Detroit,Michigan,2006:1097-1100.

[10] Yokota H,Desaki T,Hayakawa H,et al.Newly development lead free copper alloy bushing for fuel injection pump[C]//SAE World Congress,Detroit,Michigan,2006:1103-1108.

[11] 尹延国,林福东.无铅的铜铋轴承材料摩擦学特性研究[J].金属功能材料,2010,17(5):32-36.

[12] 覃静丽,肖来荣,易丹青,等.铋对无铅易切削黄铜性能的影响[J].材料科学与工程学报,2008,26(3):139-141.

[13] 马华农.粉末冶金含油轴承PV值及其测定[J].粉末冶金技术,1989,7(2):101-107.

[14] 王 行,顾大强.含油轴承动态负载摩擦学性能测试装置[J].机械,2004,31(11):52-55.