聚合物新型混合分散装置塑化过程模拟分析

胡建朋,杜遥雪,吴希智

(五邑大学 机电工程学院,广东 江门 529020)

聚合物新型混合分散装置塑化过程模拟分析

胡建朋,杜遥雪,吴希智

(五邑大学 机电工程学院,广东 江门 529020)

对一种聚合物叶片注塑成型机的混合分散装置进行了三维建模,采用Polyflow软件对其屏障混炼单元中聚合物流体的流动状态进行了三维等温数值模拟,通过网格重叠技术对流体区域进行网格划分,用软件设定装置的运动边界条件,分析了能反映装置混合分散效果的参数,如速度矢量、剪切速率、混合指数等. 结果显示:新型混合分散的出料槽中存在的涡流现象,有利于聚合物熔体的塑化混合,在邻近出料槽区域,熔体和出料槽挤压、拉伸作用最强,而在转子与料筒的中间部位则存在较强的拉伸流场.

叶片注塑机;屏障混炼单元;涡流;混合指数;拉伸流动

传统注塑成型机的注射部件主要由往复式螺杆和料筒构成,聚合物在外加热和螺杆剪切的双重作用下逐渐塑化、熔融和均化,并主要依赖剪切流场的拖拽流动输运,普遍存在热机械历程长、能耗高、设备结构大、对聚合物依赖性强等缺陷. 华南理工大学瞿金平教授最新研制的聚合物叶片注射成型机[1]解决了传统装置塑化能力主要依赖于螺杆和料筒内剪切流场的问题,从而使聚合物加工理论发生了重大变化[2]. 屏障混炼塑化单元是叶片注塑机预塑化系统中非常重要的一部分,它间隔置于叶片塑化输运单元,可对聚合物进行进一步的混合塑化. 由于屏障混炼塑化单元可以实现周期性容积的变化,使聚合物产生拉伸流动,因而有利于聚合物的混合和塑化. 为直观有效地揭示这种拉伸塑化机理,本研究选用流体动力学分析软件Polyflow对装置内聚合物的流动状态进行三维等温模拟,即利用流固耦合的网格重叠技术对模型进行网格划分,采用 Carreau模型表示熔体表观黏度与剪切速率的关系,在模拟实际工作条件下进行边界条件的设置,对速度矢量、剪切速率、混合指数等参数分布进行分析,以期为此类装置的设计和应用提供理论指导[3-4].

1 数学模型

1.1 基本假设

在进行三维计算时,考虑到熔体输送的具体条件及聚合物特性,同时能够使流动过程能满足工程的近似要求,特做以下基本假设:

1)熔体为非牛顿、不可压缩流体,与流道壁面之间无滑移.

2)流动过程与时间无关,流场中各点温度一致;

3)雷诺数较小,流动为层流流动;

4)惯性力、重力等体积力远小于黏滞力,可忽略不计;

5)熔体在流道内完全充满,满足润滑条件;

1.2 数学方程

在以上假设条件下,描述流场的连续性方程、运动方程和本构方程分别为:

式中,v是速度向量, p为压力,τ应力张量,γ˙是剪切速率,D是形变速率张量,η为剪切黏度.采用Carreau模型表示熔体表观黏度与剪切速率的关系如下:

式中,0η为零剪切粘度;λ为Carreau模型参数;n是非牛顿指数. 本模拟采用聚乙烯作为模拟材料,其参数值[5]为:0η=8 000 Pa s·,λ=0.12 s,n=0.75.

1.3 几何模型及网格划分

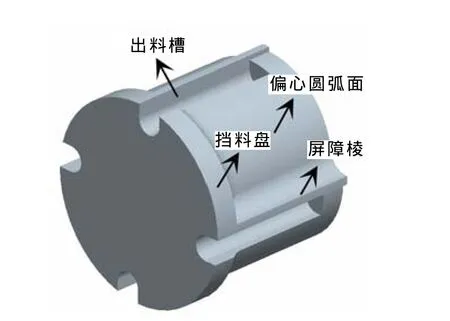

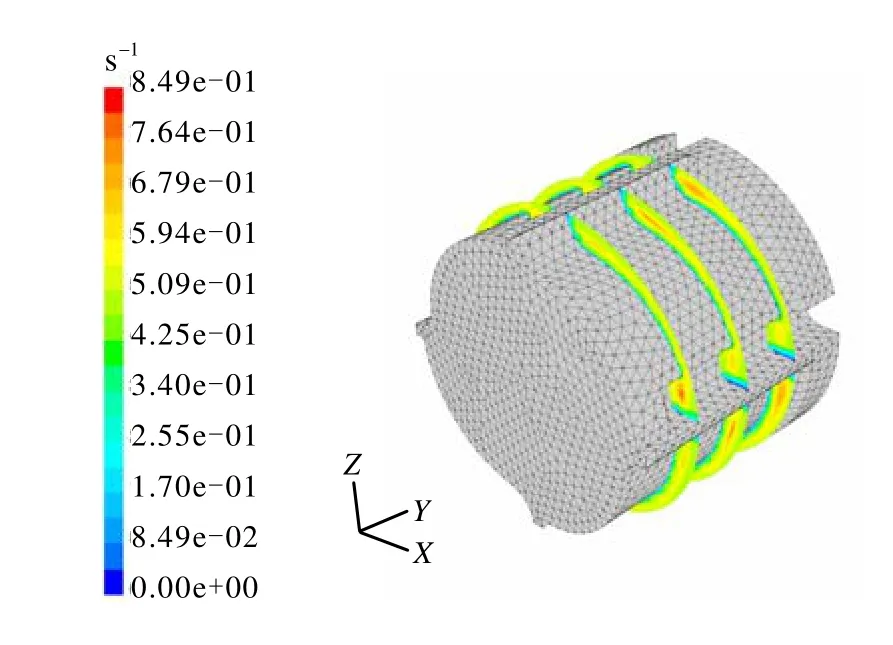

图1 屏障混炼塑化单元转子三维模型图

屏障混炼塑化单元三维模型和流体区域三维模型如图1所示,屏障混炼塑化单元的转子的外形轮廓由均匀分布的4段偏心圆弧面、4个出料槽和4段屏障棱构成,每个偏心圆弧面、屏障棱和出料槽构成一个流体区域. 屏障混炼单元转子外径和流体区域外环内径为25 mm,流体区域内环内径为20 mm,长度为20 mm. 在Gambit软件中进行网格划分,转子采用四 面体/混合体 Tgrid网格划分方法,流体区域采用六面体 Cooper网格划分方法. 边界条件设置:入口流量为 4× 10-5m3/s ,外环为零法向速度和切向速度,内环采用的笛卡尔速度与转子转速相同(转子的转速40r/min).

2 模拟结果与分析

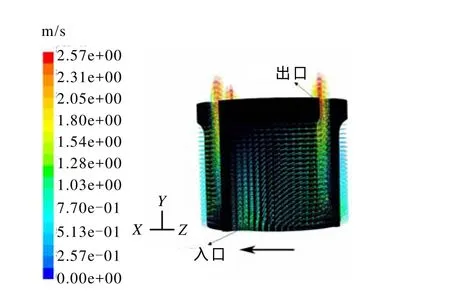

图2 混炼单元流动区域速度矢量分布

2.1 速度矢量分布

屏障混炼单元4个流动区域是相同的,仅分析其中一个区域即可. 区域整体速度矢量分布图如图 2所示.流体主要从入口处流入混炼区域,在转子、料筒和屏障棱作用下沿着与转子运动相反的方向运动(图中箭头为转子转动方向),在出料槽中速度达到最大后流出.

在入口区域,聚合物熔体主要存在轴向速度;在邻近出料槽的出口区域,聚合物熔体主要存在与转子转动方向相反的周向运动. 在靠近出料槽的区域中,聚合物受到了较强的料筒和转子挤压应力、拉伸应力的作用,这种拉伸流动的作用有利于聚合物的分散. 图2中入口熔体沿y轴方向流到挡料盘时,速度矢量值较小,所以聚合物在此区域易出现死料、滞料的情况,这对塑化是不利的.

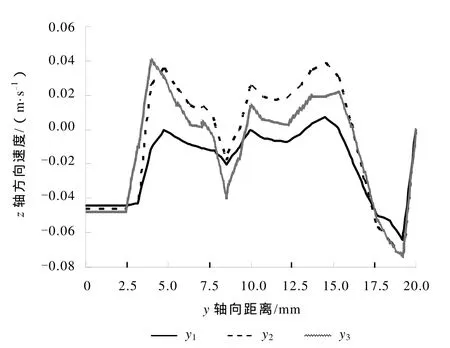

在出料槽中间位置沿y轴方向选取3条相互平行直线y1、y2、y3,位于同一平面且平行于y轴,直线1y坐标(-0.0105,0,0.0015)到(-0.0105,0.02,-0.0015),y2坐标(-0.011,0,0.0015)到(-0.011,0.02,-0.0015),y3坐标(-0.0115,0,0.0015)到(-0.0115,0.02,-0.0015). 以3条直线的y轴正向距离为横坐标,直线上速度矢量的z轴方向的速度值为纵坐标作图,得出料槽中z轴方向的速度值分布,如图 3所示. 从图可以看出,在出料槽 z轴方向存在正速度区域和负速度区域,说明在出料槽内熔体存在涡流流动和熔体的交换流动,这种流动的出现可以达到均匀混合的目的. 在出料槽 x轴向 0.015~0.02 m 区间具有很大的 z轴负方向速度,这与图 2出口处速度分布矢量是一致的.

2.2 剪切速率

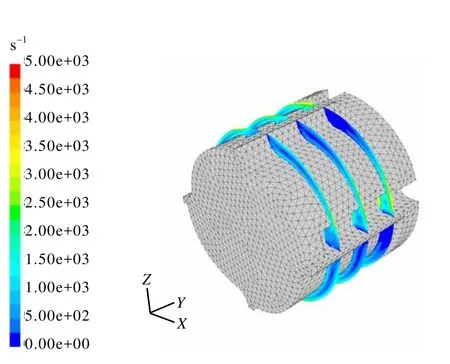

在流动区域取y=0.005 m、y=0.01 m和y=0.015 m的3个截面分析其剪切速率,如图4所示.

图3 出料槽中x轴向分速度值分布

图4 三截面的剪切速率等值线分布

由图4可以看出剪切速率最大值主要分布在出料槽上部和料筒的表面之间,且偏心圆弧面与料筒的距离越小,剪切速率越大. 在接近出料槽的区域和出料槽中,聚合物颗粒受到的挤压和拉伸作用最强烈,这有利于其粉碎、混合和塑化.

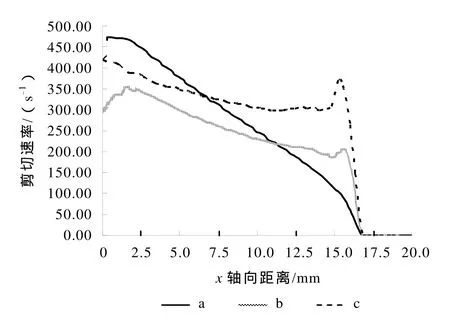

进料口处选3条与y轴平行直线a、b、c,分布在入口到挡料盘之间,直线a坐标(-0.003,0,-0.011)到(-0.003,0.02,-0.011), b坐标为(-0.005,0,-0.0105)到(-0.005,0.02,-0.0105), c坐标为(-0.007,0, -0.0095)到(-0.007,0.02,-0.0095). 以 x轴向距离为横坐标、剪切速率值为纵坐标分析剪切速率的分布,结果如图5所示. 从进料端口到挡料盘剪切速率随x轴向距离的增大而线性减小,在16 mm以后的位置是挡料盘,所以剪切速率减小接近于零. 可见,入口附近对聚合物的剪切作用较大,而在靠近挡料盘的区域剪切作用较小.

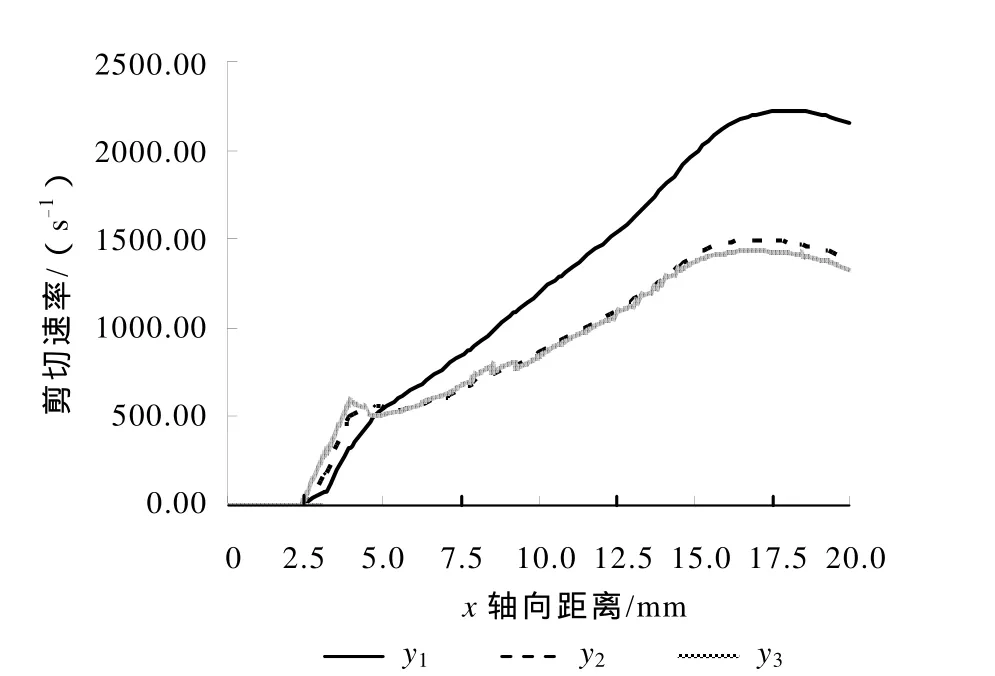

出料槽中y1、y2、y3三条直线的剪切速率的分布如图6所示. 出料槽剪切速率随x轴距离的增大而线性增大,在出口处达到最大值,这与入口处分布情况大致相反. 说明剪切速率大的区域主要分布在出口和入口处,圆弧面区域分布值较小.

图5 入口处x轴方向剪切速率分布

图6 出料槽x轴方向剪切速率分布

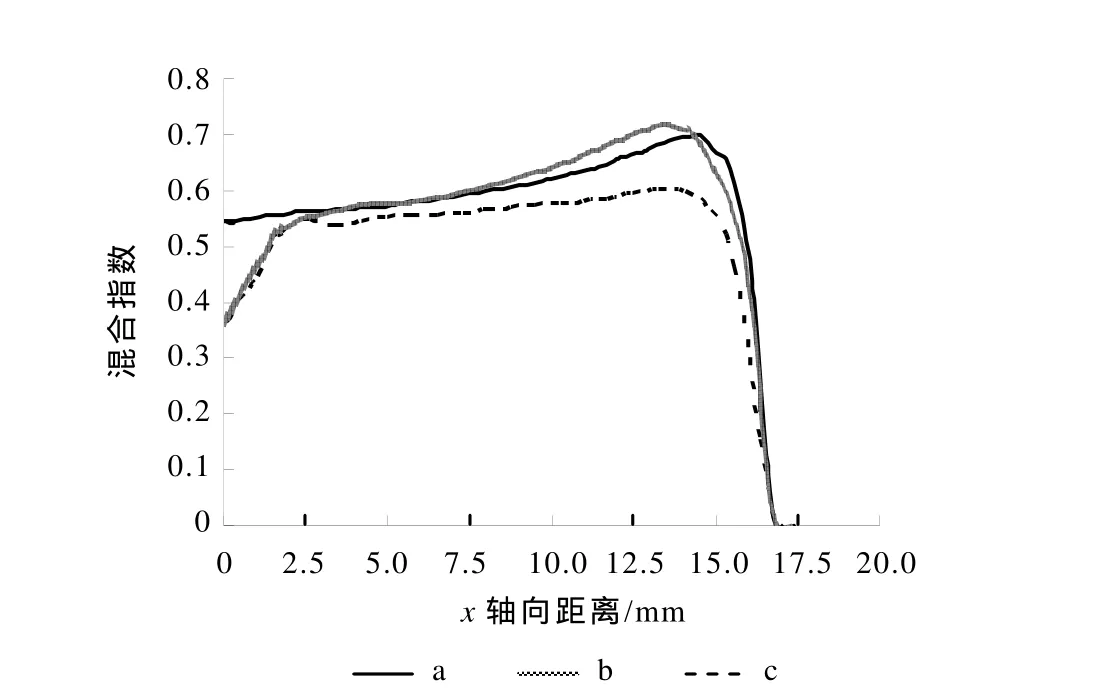

2.3 混合指数

混合指数是对拉伸作用的量化,范围是[0,1],值为0表示纯旋转流动,值为0.5表示简单剪切运动,值为1表示纯拉伸流动.

x轴三截面的混合指数等值线分布图如图7所示. 由图可见,混合指数在0.7以上的区域主要是偏心圆弧面与料筒和出料槽的中间区域. 这是由于转子转动时偏心圆弧面和料筒之间的空隙是一个从大到小的过程,而从偏心圆弧面流入出料槽的空隙体积是一个从小到大的过程. 随着转子转动,聚合物在偏心圆弧面与料筒、出料槽区域反复拉伸挤压,得到了充分的分散塑化. 混合指数小于0.5的区域主要是转子的表面和出料槽的表面以及屏障棱的前后面.

由于拉伸作用在入口处比较强烈,取进料口a、b、c 3条直线的混合指数绘图,结果如图8所示. 此装置内部主要是以拉伸作用为主,剪切作用主要分布在入口处和出口处.

图7 三截面的混合指数等值线分布

图8 入口处的混合指数分布

入口处混合指数的大小反映了拉伸作用的强弱,指数越大则拉伸作用越强. 转子产生的空隙的体积变化是屏障混炼单元产生拉伸流场的主要原因,而偏心圆弧面的参数对空隙体积变化有影响,所以对拉伸作用也必然会有影响.

3 结论

通过模拟屏障混炼单元转子内的聚合物三维流动状态,分析了转子内速度矢量、剪切速率等塑化参数,发现出料槽中可以产生熔体的涡流流动,这对聚合物熔体的塑化混合是非常有利的;装置内部对聚合物产生的主要作用是拉伸,剪切作用相对较弱;偏心圆弧面的结构参数会对塑化混合效果产生的影响,将是下一步需要做的研究.

[1] 瞿金平,殷小春,邹新良. 一种新型的混合分散装置[P]. 中国:200920004892.7, 2009.

[2] 杨智韬. 聚合物叶片挤出机熔体正位移输送和混合特性研究[D]. 广州:华南理工大学,2009.

[3] 胡冬冬,陈晋南. 双螺杆挤出机流场数值模拟中流道进出口边界条件的探讨[J]. 计算机与应用化学,2005, 22(12): 1137-1141.

[4] 钱欣,许王定,金杨福. POLYFLOW基础及其在塑料加工中的应用[M]. 化学工业出版社. 2010.

[5] 柳天磊,杜遥雪. 基于 POLYFLOW 的双转子连续混炼机混炼形态模拟[J].现代塑料加工应用,2010(5): 22-24.

Numerical Simulation and Analysis on Plasticization Process of a New Polymer Mixing and Dispersing Device

HU Jian-peng, DU Yao-xue, WU Xi-zhi

(School of Mechanical and Electrical Engineering, Wuyi University, Jiangmen 529020, China)

The paper creates a three dimensional model of the barrier mixing unit for Polymer Vane injection machine, using Ployflow software to simulate the polymer flow in the barrier mixing unit with numerical simulation of three dimensional isothermal. fluid region is divided by MST, the moving boundary condition of device is set by software program, then the parameters which are the velocity vector,shear rate and mixing index is analyzed. The results show that eddies exists in the out-flow channel, which makes a positive effect for plasticizing and mixing. Because melt is extruded with the out-flow channel, the stretching function has a max value round the out-flow channel, there is a strong elongational flow field between the rotor and the charging barrel.

vane injection machine; barrier mixing unit; eddies; mixing rate; elongational flow

胡建朋(1988—),男,河北邯郸人,在读硕士生,主要从事聚合物成型机械优化设计及流体机械模拟分析方面的研究;杜遥雪,教授,博士,硕士生导师,通信作者,研究方向为机械设计和聚合物成型加工.

1006-7302(2012)04-0037-05

TQ320.65

A

2012-07-02

广东省自然科学基金资助项目(S2011010000411)

韦 韬]