嵌入式大气数据传感系统误差分析*

沈国清,陆宇平,徐志晖

(1.南京航空航天大学自动化学院,江苏 南京 210016;2.中国人民解放军95168部队,广东广州 510620)

0 引言

与传统的大气数据传感系统相比,嵌入式大气数据传感(flush air data sensitive,FADS)系统具有测量精度高、适用范围广、可靠性高、隐身性能好、易于维护等优点[1]。因此,国内外都很重视对FADS的研究。FADS系统在国外已形成成熟产品,国内对其研究也越来越成熟。

在FADS系统工程应用之前,对应用过程中存在的误差进行分析、建模、仿真,以了解FADS系统所能达到的精度,以供应用时根据飞行条件选用算法、构建合适的系统,具有十分重要的参考意义。

本文着重分析FADS系统存在的误差,对其建模、仿真,以了解FADS系统实际应用精度。之后设计蒙特—卡洛仿真,为沿某一条飞行轨迹进行误差分析提供了一种可行的方法,此方法也可用于评定FADS算法精度。

1 误差分析与建模

1.1 气动导管延时误差

考虑到机体表面效应、加工工艺等原因,通常不直接将压力传感器置于机体表面,而是将其置于机体内部,通过气体导管与机体表面压力孔相连。

压力以纵波形式沿着导管传播,会受到导管壁的摩擦。此外,压力波传播到测量元件一端,会向后反射,对后方的压力波造成影响。摩擦和反射波的干扰会使测量到的压力波幅值畸变、相位滞后,压力波畸变的大小与气动导管、测量元件的几何参数以及飞行状态有关。

假设气动导管直径为D,长度为L。定义飞行器表面处压力为p0(t),测量模块与细管连接处压力为pL(t),则有[2]

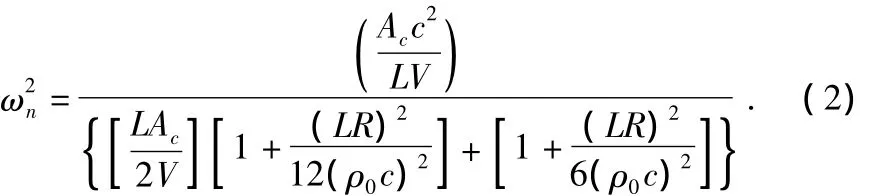

其中,ωn为自然频率,且

阻尼比

达到稳态所需时间

式(4)作为气动导管延时误差数学模型。

1.2 粘滞作用误差

层状边界层增厚与马赫数平方呈正比

因此,飞行速度越快,边界层越厚。快速增厚的边界层与外层非粘性流体相互作用,引起压力(诱导压力)、表面摩擦、热传导的增大。如果非粘性流被强烈影响,这些变化反过来又会增强粘滞作用,使边界层厚度显著增加,这会很大程度上影响本地压力布局。粘滞作用引起的压力误差与主导相似系数呈正比[3]

下标w为机体处的数值,下标e为边界层外部的数值。如果边界层法线方向压力为常值,并且粘度与温度的平方根呈正比,则

将边界层看作恢复系数为Rc的绝热层,可得

对于平板机翼,由弱边界层作用引起的压力增量

强边界层作用引起的压力增量

以上粘滞作用模型对前缘压力孔无效。此外,如果机体表面非绝热,则粘滞作用会减弱。

1.3 热流逸误差

热流逸导致的压力不平衡是大温度梯度和小管道直径造成的。从根本上讲,这是一种分子流动现象。压强较大时,分子平均自由程远小于管道内径D,连续气流存在,不产生热流逸现象。但在低压条件下,分子平均自由程大于管道内径D或与管道内径具有相同的数量级,热流逸现象会变得很明显。低压条件下纵向温度梯度引起的压力梯度是努森数的函数。如果将管道直径作为系统特征长度,则[4]

热流逸效应通过对努森分子运动方程积分得到

其中,a=24.6,b=2.46,c=3.15,无量纲,由经验决定。一般只在Ma>6时才考虑热流逸误差。

1.4 初始压力孔位置误差

初始压力孔位置误差主要来自打孔和组装过程。可认为圆周角、圆锥角误差服从均值为0的正态分布,选择合适的标准差,设置随机数发生器作为误差模型。

1.5 机头热膨胀引起的压力孔位置误差

热膨胀引起的机头表面变形情况十分复杂,对于曲面形机头很难建立变形模型。这里做适当简化,仅对锲面机头分析建模。假设变形是由机体表层不同材料的不同膨胀程度造成的,机头表面外层是碳—碳材料,内层为不锈钢材料,温度膨胀系数分别为αc,αs,并假设两层具有相同的厚度,用t表示。

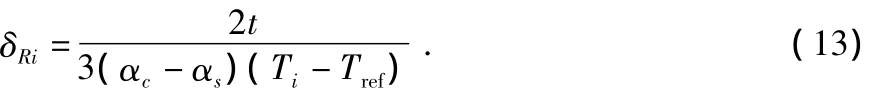

第i个压力孔处不同膨胀率导致表面弯曲半径为[4]

其中,Ti为第i个压力孔处表面温度,Tref为机头表层加工时的参考温度,K。第i孔处表面膨胀长度用δsi表示,则变形引起的圆心角为

单位长度的膨胀长度为

其中,Li取机头顶点到第i个测压孔的距离。

变形引起的压力孔位置误差由下式给出

1.6 传感器截断误差

在模数转换过程中,会造成截断误差,不同的传感器位数、量程会造成不同的截断误差。测量输出压力与真实压力之间有如下的关系

1.7 传感器测量误差

根据传感器测量误差的性质,可将其分为3个部分:

共模误差:它对于每只传感器都是完全相同的,而且不随时间变化,它由校准传感器的参考标准的基本精度决定。

固定误差:对于不同的传感器,误差大小不同,但对同一传感器,该误差值固定,并不随时间变化。

随机误差:对于传感器、时间来说都是随机的。

根据上述描述,设置随机数发生器作为传感器测量误差模型。

1.8 传感器延时误差

传感器通过内置A/D芯片将模拟压力信号转换为数字信号,同时通过串行总线发送给FADS计算机。传感器的处理与通信也会带来延时误差,传感器的延时影响因素包括:

a.传输总线的通信波特率和传输方式;

b.A/D芯片采样位数:为了减小A/D采样造成截断误差,实际采用的位数由测压峰值来决定;

c.传感器的只数:传感器通过同一根总线进行传输,传感器只数也会影响传输延时。

根据所用传感器类型,设置固定或随机的传感器延时时间,作为传感器延时时间的模型。

2 误差仿真

2.1 气动导管延时误差

图1所示为固定导管长度L=2.4384 m,导管内径D=1.524 ×10-3m,测压元件体积V=1.638 7 ×10-7m3时,导管延时时间随飞行高度变化曲线。

图1 气动导管延时误差随飞行高度变化曲线Fig 1 Curve of pneumatic lag error vs flight height

2.2 粘滞作用误差

设某飞行器表面温度为300℃,在20 km高度飞行,由ISA Atmosphere Model计算得此处大气温度216.65 K,密度0.088 kg/m3,声速 295.0696 m/s。在此条件下,粘滞作用引起的Ma误差和迎角误差如图2(a)、图3(a)所示。

2.3 初始压力孔位置误差

设压力孔圆周角误差标准差为30',圆锥角误差标准差为10',得到某次初始压力孔位置误差引起的Ma误差和迎角误差如图2(b)、图3(b)所示。

2.4 机头热膨胀引起的压力孔位置误差

设材料厚度t=0.0127 m,参考温度Tref=294.15 K,压力孔到机头距离均为Li=0.149 2m,碳—碳材料膨胀系数αc=0.000003 52/K,αs=0.000 006 049 6/K,则机头热膨胀引起的Ma误差和迎角误差如图2(c)、图3(c)所示。

2.5 传感器截断误差

假设传感器为21位分辨率,满量程为1 400 000 Pa,则由传感器截断误差引起的Ma和迎角误差如图2(d)、图3(d)所示。

2.6 传感器测量误差

设共模误差为满量程的0.1%,5只传感器的固定误差分别 -0.09%,0.06%,-0.08%,0.14%,-0.15%,故各传感器误差分别为 0.01%,0.16%,0.02%,0.24% 和-0.05%,然后对每次测量叠加 -0.1%~0.1%的随机误差,则由传感器测量误差引起的Ma和迎角误差如图2(e)、图3(e)所示。

图2 Ma误差Fig 2 Mach number error

3 蒙特—卡洛仿真与精度评定

对于嵌入式大气数据传感系统,一些误差是固定的,可以确定地分析,还有一些误差是随机的,无法确定地分析,(前文中随机误差只是分析了其中的某一种情况),而蒙特—卡洛方法正好可以解决这个问题。

图3 迎角误差Fig 3 Angle of attack error

蒙特—卡洛仿真流程如图4所示,首先根据某条飞行轨迹和FADS压力模型[5]得到各压力孔处的压力值,然后在压力值和压力孔位置上叠加误差,包括第一章中所述的所有误差,再把这些叠加了误差的数据代入FADS算法中(本文中所用算法为三点法)进行数值仿真(采用四阶龙格库塔法[6]),得到沿该飞行轨迹的大气参数估计值。将飞行轨迹与估计值进行比较,做均方根误差统计,可得较准确的误差分析。

图4 蒙特—卡洛仿真流程图Fig 4 Flow chart of Monte-Carlo simulation

对于某一FADS算法,该方法可以统计出算法在不同轨迹处的精度;改变图4中FADS算法,就可以统计出不同算法的精度,故其可作为不同FADS算法的评估方法。

设飞行器飞行高度变化规律H=5000+5000sint,迎角α =3e(-t)·(1+sin(0.01t+sin0.1t)+sint+sin 10t)侧滑角为 0,Ma变化规律Ma=2.5+0.5cost,在该飞行轨迹上叠加误差,带入FADS算法,得到仿真曲线如图5所示。该处对飞行状态的假设仅用于误差分析,请勿深究其合理性。

图5 蒙特—卡洛仿真曲线Fig 5 Curve of Monte-Carlo simulation

对以上仿真数据做均方根误差统计,得到Ma均方根误差为 0.0454,迎角均方根误差为 0.287°。

4 结束语

本文对FADS应用过程中存在的误差进行了分析、建模,并作仿真,以确定它们对算法精度的影响。在此基础上,设计了蒙特—卡洛仿真算法,为沿某一飞行轨迹误差分析提供了一种可行的方法。对于某一确定FADS算法,该方法可以了解算法在不同飞行轨迹处的精度。更换不同的FADS算法,此方法可用于FADS算法精度评定,为FADS算法选取提供参考。

[1] 郑成军.嵌入式大气数据传感系统及其算法研究[D].南京:南京航空航天大学,2005:1-5.

[2] Stephen W,Moes A,Timothy R.The effects of pressure sensor acoustics on airdata derived from a high-angle-of-attack flush airdata sensing(HI-FADS)system[R].California:NASA TM—101736,Ames Research Center,1991:1 - 7.

[3] Anderson J D J.Hypersonic and high temperature gas dynamics[M].New York:McGraw-Hill Book Co,1989:301 -334.

[4] Stephen W,Moes A,Timothy R.Measurement uncertainty and feasibility study of a flush airdata system for a hypersonic flight experiment[R].California:NASA TM—4627,Dryden Flight Research Center,1994:7 -10.

[5] 宋秀毅.嵌入式大气数据传感系统算法及应用研究[D].南京:南京航空航天大学,2007:13-31.

[6] 姜玉宪,朱 恩,王卫红.控制系统仿真[M].北京:北京航空航天大学出版社,1998:27-33.