车集煤矿矸石山1.2 m双筒矿井提升机电控变频改造

永煤集团 车集煤矿 倪良志

车集煤矿矸石山1.2 m双筒矿井提升机电控变频改造

永煤集团 车集煤矿 倪良志

车集矿矸石山1.2 m绞车担负着全矿矸石的运输提升任务,原机械电控系统较为简单,绞车机械电控系统老化严重,电机工频运转,运行噪声大,运行过程中电能消耗大;再加上启动电流大,对电网、机械设备冲击较大,极易损坏设备,设备的维修率较高。原电控系统通过人工操作手柄来控制电机与减速机对轮,进而控制绞车的运行速度,在绞车运输矸石的过程中,矸石山翻矸较为频繁,工人劳动强度很高。车集煤矿为响应公司节能减排的要求,提高供电系统的稳定性,确保设备安全运行,本着“多上设备、少上人”的原则,对矸石山1.2 m绞车进行了升级改造。

一、提升绞车制动系统改造

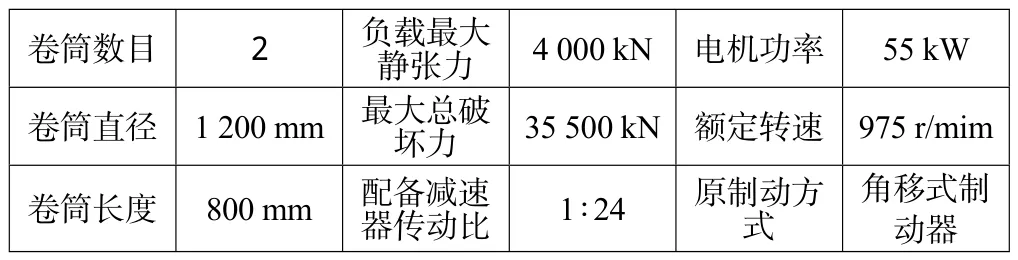

1.原提升绞车基本参数。提升机型号为2JTK1200/24,其相关参数见表1。

图4 原提升机相关参数

2.改造后制动系统 。改造过程包括拆除原角移式制动系统、制作安装制动盘、安装盘形制动器、安装制动传动机构(液压站)4个部分。

(1)根据需要,拆除原角移式制动系统,拆除过程中要规范操作,以免损坏设备。

(2)制动盘要根据现场测量的原制动轮直径制作,现场采用螺栓固定方式安装,固定力矩要满足要求。

(3)盘形制动器根据制动盘中心线实际尺寸,测定制动器中心,采用原角移式制动器地脚螺栓做过度底盘固定。提升机盘形制动系统要符合以下要求:提升机停止工作时,应准确、可靠地闸住。在减速运行、下放重物以及调绳时,须用制动装置参与控制实现工作制动。

(4)制动机构(液压站)要合理设置。连接管路实现工作油压传动,使控制器获得不同的制动力矩。制动机构要符合以下要求:当提升机实际工作时,产生不同的工作油压,控制制动器获得不同的制动力矩;紧急事故时,能使制动器迅速回油,并使现二级制动;控制双滚筒提升机活滚筒的调绳动作。

二、提升机变频电控改造

1.原电控。原电控主要由控制屏、操作台、电阻器等部分组成。控制屏结构为条架式,所有控制元件均装在角架式角板上。操作台上装有主令控制器,还装有按钮和信号灯,可方便地启动、调速、换向及制动交流绕线型电机。

2.改造后电控设备。改造后电控设备由开关电源柜、变频柜即全数字操作台等部分组成。各部分组成元件如下:。

(1)开关电源柜。包括双电源进线开关、过流保护断路器、控制接触器、分项控制断路器、变频柜电源、液压电源、润滑电源、测速电源、角机电源、PLC电源、电磁阀电源等元件。

(2)变频柜。包括变频器(含滤波器)、能量回馈单元、制动单元、过流保护元件、过电压保护器、漏电保护元件,隔离单元模块、分项控制继电器等元件。

(3)全数字操作台。包括数字式深度指示器、数字式电压电流表、主令控制器、制动手闸、各项功能按钮开关、上位监控(显示器)等元件。后台元件包括FX2N PLC主机、各项功能模块和计算机接口板、232通讯模块、继电器等元件。

3.数字监控系统。包括工业计算机、显示器、位置检测用的1台独立的轴编码器等部分。系统功能如下:

(1)通过控制行程自变量速度实现对调速系统的控制,能够有效控制提升机的位置,显示提升机速度曲线,并生成多个软开关点,参与控制和保护。

(2)可以对提升机系统的PLC输出的位置信号和速度信号分别进行比较,当两者偏差过大时,会立即安全制动。

(3)在提升机控制系统PLC故障时,能完成相关提升控制,实现软件安全回路与其他安全回路的冗余闭锁、

4.改造后变频电控系统设备配置。系统设备包括TKD–BP型变频柜、TKD–BP型全数字操作台、低压辅助电源柜、变频能量回馈制动柜、限位开关、轴编码器等。配备4台监控摄像头,在一个监视器上显示画面分割。为防止PLC及变频器温度高,影响运行,需配置制冷机1台。电源线、控制线需配备防雷设施,避免雷击造成系统故障。

三、变频改造效果

1.实现了电机无级调速,优化了节能控制系统,实现了绿色用电,节电效果明显。车集煤矿矸石山原系统电机的电机输入功率约为46 kW。经过变频改造,操作员只需给定一个运行指令,电机会在设定好的参数下进行运行,电机转速根据现场使用的实际情况合理设置。根据现场的负载,经过改造后的电机平均转速300 r/min,经过计算改造后的电机输入功率约为31 kW,是原系统的67.37%。因此,改造后的系统节电率达32.63%,同时运行的可靠性和平滑性均有很大的提高。矸石山55 kW绞车每天运行20 h,按照32.63%节电率计算,年节电10.27万kw·h。

2.采用软启动,电流冲击小,电网负荷减轻。

3.调速精度高,有利于生产工艺的提升。

4.设备维护周期延长,降低了生产停机故障率。

5.系统运行噪声低,有利于环保。