C/SiC陶瓷基复合材料与铌合金钎焊机理研究

张枝梅,张权明

(西安航天发动机厂,陕西西安710100)

0 引言

C/SiC陶瓷基复合材料具有轻质、高比强度、耐高温等诸多优异性能,可以满足1 650℃以下长寿命,2 000℃以下有限寿命的使用要求。应用于热结构及热防护能够简化系统结构,显著降低系统重量,提高系统性能。复合材料构件在液体/固体火箭发动机推力室喷管、喷管扩张段、超燃冲压发动机进气道和燃烧室、飞行器(头锥、机翼、迎风面)表面热防护等领域已通过环境考核或取得工程实际应用。工程上,C/SiC陶瓷基复合材料构件已与金属 (铌合金、钛合金、不锈钢、高温合金等)实现可靠连接和应用,因此,实现复合材料与金属材料的可靠连接是推动C/SiC陶瓷基复合材料工程化应用的关键技术之一。由于C/SiC陶瓷基复合材料与金属材料在物理、化学性能等方面存在着较大差异,从而使得其可靠连接面临诸多困难。

C/SiC陶瓷基复合材料与金属的连接目前主要有机械连接和焊接两种。机械连接界面是机械力作用,接头气密性差,易产生应力集中。考虑到C/SiC陶瓷基复合材料较高的使用温度及可靠性因素,一般认为焊接更合理。常用的焊接方法主要有:活性钎焊法、扩散焊法和化学气相沉积法。其中,活性钎焊可在无压或小压力下进行,工艺简单、焊接性能好。活性钎焊法就是向钎焊料中加入能与陶瓷反应的活性金属(如Ti、Zr、Hf、Mo等)的钎焊方式。

1 钎焊机理

C/SiC陶瓷基复合材料由于具有非常稳定的电子配位结构,很难被熔化的金属所润湿,普通的金属焊料对C/SiC陶瓷基复合材料表面是不润湿的,通常在普通焊料中加入活性元素,通过活性元素在陶瓷中的扩散、渗透以及界面反应使液态金属在陶瓷上浸润和粘附,从而增加二者的相容性。Ti,Zr,Al等强化学活性元素对陶瓷具有较大亲和力,与其他金属Cu,Ag等组成活性焊料。在母材Nb合金和C/SiC陶瓷不熔化的情况下,活性钎料熔化并润湿、填充母材间的间隙并形成钎缝。在钎缝中,母材和钎料相互溶解和反应,冷却后得到牢固结合。

钛基、铜基两种活性钎料与Nb合金成键为金属键,结构相似,在高温下,Nb合金被液态钎料所溶解并相互扩散反应,由于两种活性钎料成分配比不相同,形成的固溶体也就不同,但都能够与Nb合金之间完成良好结合,并获得较高的连接强度。

钛基、铜基两种钎料基本组成元素一致,都为Cu和Ti,只是钛基钎料富Ti,而铜基钎料富Cu,它们与C/SiC陶瓷材料的结合机理主要归结于活性元素Ti向C/SiC陶瓷表面的扩散及界面反应,主要包括以下几个阶段:

1)钎料在C/SiC陶瓷表面的润湿阶段。活性钎料熔化后形成液态钎料,可以看成均一的溶液。Ti元素作为活性元素,能够降低固液界面能,表现为Ti在靠近C/SiC陶瓷侧的扩散明显,提高了C/SiC陶瓷的表面能,促使液态钎料对C/SiC陶瓷良好地润湿。

钛基活性钎料与铜基钎料相比,除了含有活性元素Ti外,还含有活性元素Zr,在Ti,Zr元素的共同作用下,钛基液态钎料能够更大幅度地提高C/SiC陶瓷的表面能,相比之下,也就能够更好地润湿陶瓷。

2)固相扩散与界面反应阶段。Ti元素在浓度梯度的作用下,向C/SiC陶瓷侧扩散,在高温下发生界面反应。依据反应Gibbs自由能判断,反应产物稳定性从高到低依次为:TiC,Ti5Si3,TiSi2,Ti5Si4,Si。但在实际钎焊过程中,受动力学影响,钎料中的Ti元素表现出更高的活性。由于钎料的合金体系不同,Ti含量不同,陶瓷一侧的C含量不同,界面产物并不完全按照上面顺序稳定存在。但是,总的来说,是Ti与C,Si的化合物生成实现了钎料与C/SiC陶瓷的润湿结合。

3)界面层生长阶段。随着界面反应的进行,反应层长大,由于反应需要消耗大量的Ti,另外,化合物层的形成增加了Ti扩散的阻力,减缓了Ti向陶瓷基体中的进一步扩散,所以,不管是钛基活性钎料还是铜基活性钎料,其界面反应层都很薄。

钛基钎料中添加Zr元素可以提高钎料的非晶形成能力,Ni元素可以改善接头的耐热性,Ni,Cu能够改善金属液体的流动性,还可以与Ti,Zr形成金属间化合物固溶体,提高焊缝吸收热应力的能力。

铜基钎料中由于大量Cu元素的存在使得其金属液体流动性更好,金属液体的填缝能力更强,合金钎料通过毛细管力的作用渗入到陶瓷空隙和孔洞内,形成“钉扎”效应;在铜基钎料中,含有更多的Mo元素,Mo颗粒能够降低钎料热膨胀系数,缓解残余热应力,其不参与界面反应,但是能够很好地增强钎料的润湿性。这也给我们以后提高钎料的润湿性提供了思路。

2 钎焊试样、试验

C/SiC陶瓷基复合材料采用3D编织方式,铌合金为NbHf10-1,复合材料与铌合金样品尺寸为15 mm×10 mm×3 mm,试片试验前经酒精+丙酮清洗。

采用钛基和铜基钎焊料对复合材料和铌合金进行真空钎焊,分别比较研究两种钎焊料在复合材料和铌合金试片上的漫流性。

在真空钎焊炉中进行钎焊时,其真空度约为1×10-4Pa。在钎焊温度下对钎焊料进行润湿性试验检测其润湿性。沿编织方向将复合材料与铌合金进行搭接钎焊,对钎焊件进行剪切和热震试验考验其钎缝连接强度,并剖切,对连接界面的微观组织进行观察与分析,利用扫描电镜和能谱仪研究各钎料元素的扩散情况。

3 润湿性及剪切强度比较

3.1 润湿性比较

根据陶瓷-金属的界面结合情况,金属对陶瓷的润湿过程可分为非反应性润湿和反应性润湿。理论上认为一般情况下反应润湿较非反应润湿所获得的接头强度较高。

通过理论分析和试验表明,不同的温度、不同气氛、不同时间、不同的活性元素及含量会导致陶瓷与熔化金属的润湿角不同。对钛基和铜基钎料的润湿行为进行了试验测定,通过调整其中Ti元素的含量(0~10%),最终化学润湿角随Ti含量的增加而降低,可以作为陶瓷与金属钎焊连接的焊料使用。

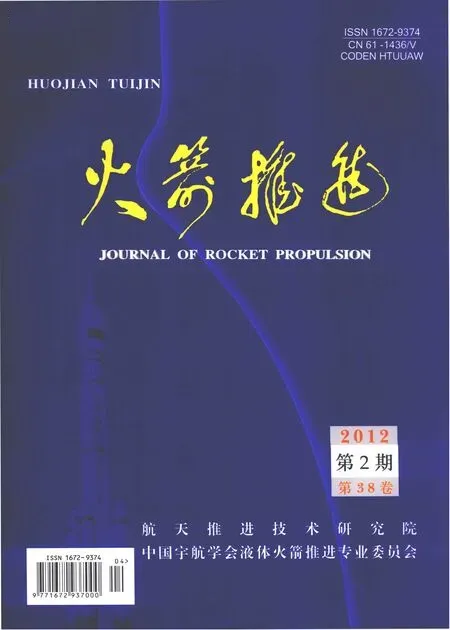

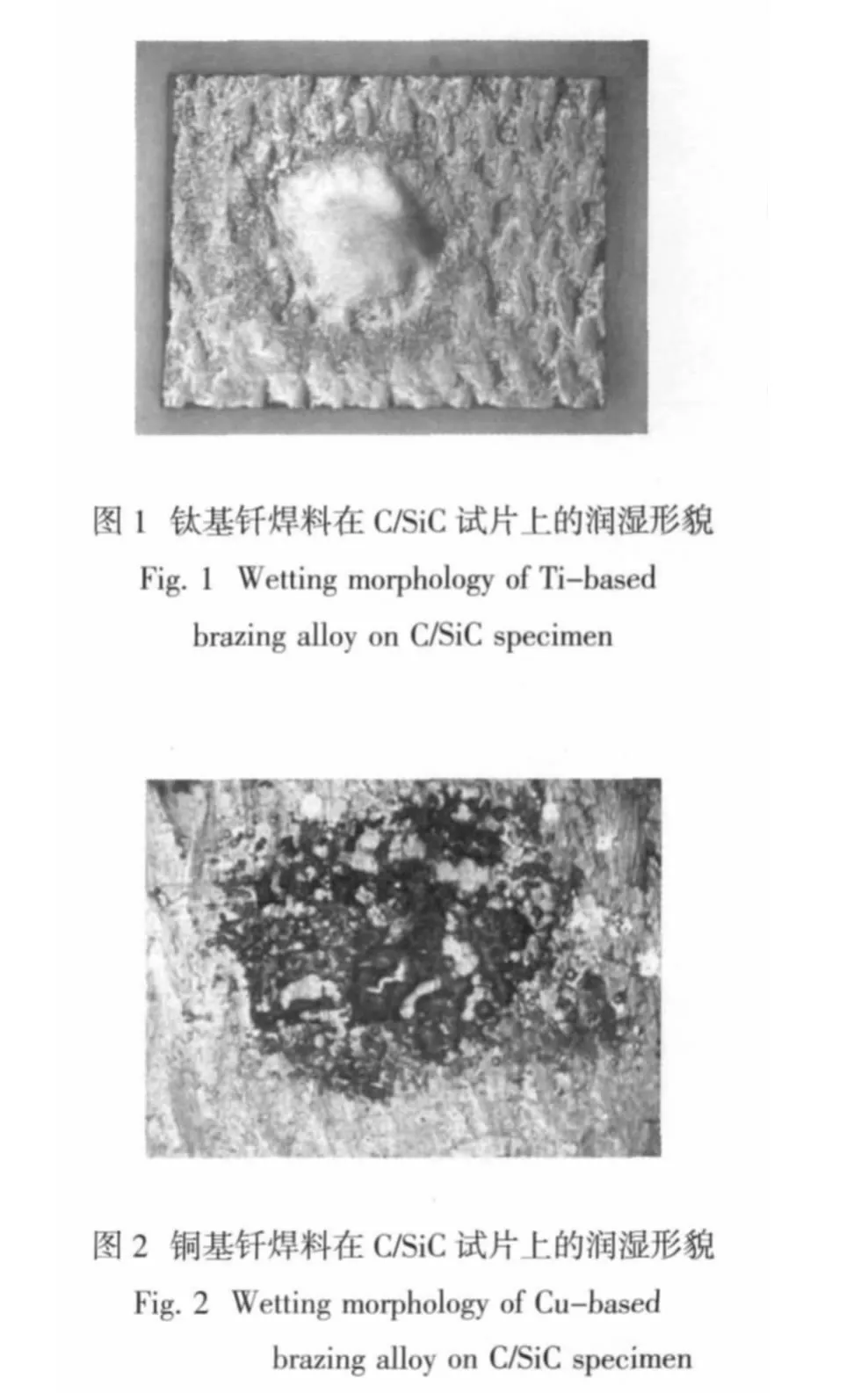

钛基钎焊料在C/SiC陶瓷试片上的漫流性较好,润湿性优良;铜基钎料在复合材料陶瓷试片上的漫流性较差,呈疏松硬壳状,没有铺展开,如图1和图2所示。

3.2 剪切强度比较

根据试验摸索出钎焊工艺参数,用两种钎料粉料直接将C/SiC陶瓷与铌合金试片进行搭接钎焊,钎焊连接件分为两组:第一组直接进行剪切强度试验,第二组热震后检测其剪切性能。热震试验在箱式电阻炉中进行,在700℃,750℃,800℃条件下各进行三次的试验,每一种温度保温5分钟后空冷。检测结果见表1所示。

试验结果表明:用钛基钎焊料钎焊的强度达到或接近陶瓷基体的纤维层间剪切强度(陶瓷基体纤维的层间剪切强度为30~40 MPa),而铜基钎焊料钎焊的强度要明显低于钛基钎焊料;不管用何种钎焊料热震后焊接试件剪切强度都降低。

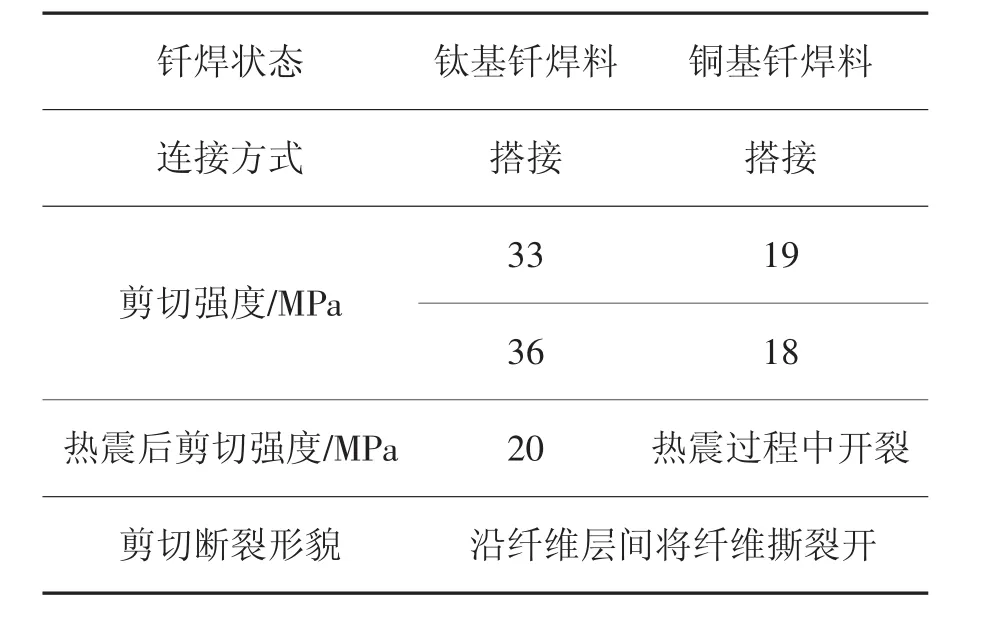

表1 钎焊搭接连接件剪切强度对比Tab.1 Comparison of shear strength of lap brazing joints

4 钎焊缝微观形貌分析

分别对钛基钎焊料和铜基钎焊料与C/SiC陶瓷试片焊接件进行剖切检查,结果如下:

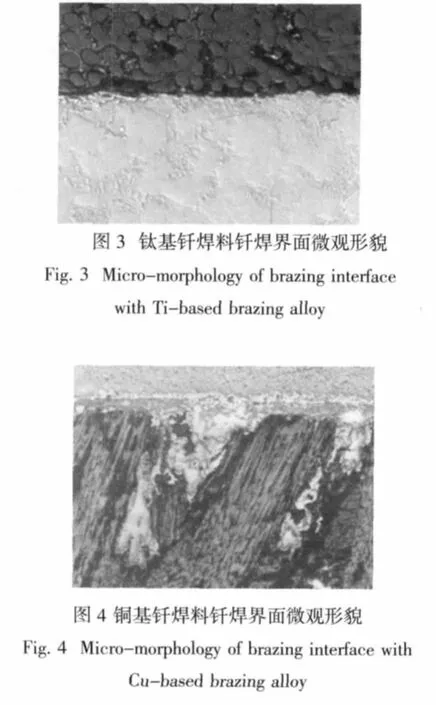

钛基钎焊料分布均匀、致密,与复合材料接触界面致密,钎料侧与陶瓷相邻的部位存在一层非常薄的浅色界面层,较钎料其余部位有光泽且硬度偏高,见图3。

铜基钎料钎缝局部部位钎缝中钎料未填满,存在空洞,其余部位钎料流动良好,钎料向复合材料陶瓷基体中的孔洞和空隙中渗透,增加了接触面积,形成了“钉扎”效应,钎缝组织均匀,界面结合致密,如图4所示。

5 钎焊料钎缝界面元素的扩散分析

5.1 钛基钎焊料

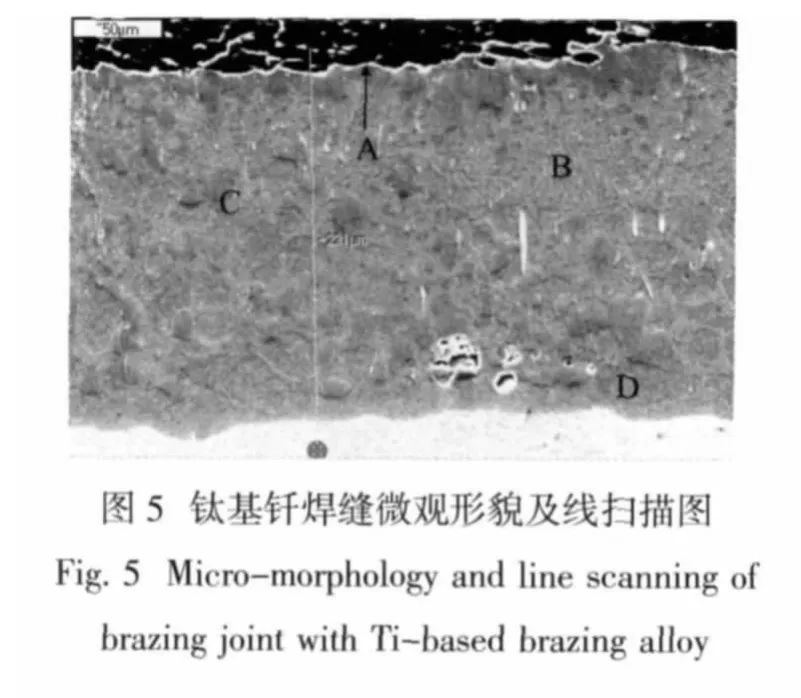

图5为钎缝区微观组织形貌,从分析结果可以看出,焊缝区铌合金与复合材料之间结合完整、紧密,钎料向C/SiC陶瓷内部孔洞和空隙中渗入效果不明显。进一步分析发现,焊缝主要分为三层:靠近陶瓷复合材料附近有一层浅色光泽相组成的A界面层区;不同颜色深度组织深色相B和浅色相C形成的中间层以及靠近铌片的深色界面D层。A层宽度非常小,而D层宽度较大。能谱分析得知,A,B,C均含有钎料成分元素,只是配比不尽相同,浅色相C区的质量分数以及原子百分比更接近钎料原始配比,D层除了含有钎料基本元素之外还含有Nb元素。

可以推断,钎料经过熔化和元素扩散发生成分偏析,凝固形成钎缝组织C和弥散分布的组织B,构成钎缝中心。D界面层中Nb和Ti元素的相互扩散相当明显,共同作用形成组织D,实现了钎料与铌合金的有效连接。在A层中,Ti元素向复合材料一侧扩散明显,由于活性元素Ti与C及SiC之间可以发生反应,在界面上能够实现钎料与复合材料间的化学键合。

由以上分析得知,钛基钎焊料与陶瓷之间具有良好的润湿性,而且还可通过Ti与C、SiC之间的反应形成化合物,良好地达到钎料与陶瓷间的化学键合。但是,钛基钎料还需改善以下两方面:一是“钉扎”效应差;二是出现钎缝微裂纹。这两方面如能得到很好的解决,会在很大程度上提高钎焊质量。

5.2 铜基钎焊料

从图6中可以观察到,钎缝组织分为三层:靠近Nb合金的界面层A,颜色深浅不一的B、C相所组成的钎缝中间层以及靠近复合材料的界面层D。能谱分析结果表明:A界面层以钎料与铌合金成分为主;B、C区以钎料成分为主;D界面层中除去钎料成分外,还含有C、Si元素。

线扫描结果显示:钎焊料元素与复合材料之间相互扩散明显,由于活性元素能与C以及SiC发生反应,在钎料侧紧邻界面层D的位置上,形成了一层含有多种元素的扩散层,几种元素相互之间会形成化合物。由Cu-C相图可知,Cu与C也能够形成有限固溶体,这种固溶体的性质介于金属与SiC陶瓷之间,与钎料和陶瓷均有良好的相容性。

钎料中的铜元素可以有效改善钎缝脆性,提高钎缝塑性,但当铜基钎料中添加过高含量增大润湿性的Ti时,由于陶瓷和钎料的热膨胀系数差别较大,会造成钎料严重开裂。

6 结论

通过以上试验结果以及分析讨论,可得出以下结论:

1)钛基钎焊料在陶瓷基复合材料上的漫流性要优于铜基钎料;两种钎焊料均能够实现C/SiC陶瓷基复合材料与铌合金的有效连接,微观界面结合致密;

2)钛基钎焊料钎焊剪切强度高于铜基钎焊料;

3)陶瓷基复合材料与铌合金的连接机理主要是通过钎焊料中的活性元素向陶瓷及铌合金中扩散并发生化学反应,从而实现了三者之间的良好键合。

[1]孙福.CMCS与金属的焊接接头设计与残余应力分析[D].西安:西北工业大学,2007.

[2]张勇.陶瓷基复合材料C/SiC与低膨胀高温合金的高温钎焊[D].北京:钢铁研究总院,2008.

[3]臧晓明.用复合中间层连接SiC陶瓷(含C/SiC)和Ni基高温合金[D].北京:北京航空航天大学,2001.

[4]ZHANG Li-xia,FENG Ji-cai,LI Zhuo-ran.Numerical simulation of iron/TiC ceramic tappet brazed with TiZr-NiCu filler metal[J].Trans.Nonferrous Met.Soc.China,2003,13(6):1367-1370.

[5]蒋志国,罗新峰,邹家生.Ti-Zr-Ni-Cu非晶钎料在Si3N4陶瓷上的润湿性研究[J].焊接技术,2006,35(6):37-40.

[6]吕宏.SiC陶瓷活性钎焊连接 [D].北京:北京有色金属研究总院,2004.

[7]张利,李树杰,张建军.SiC陶瓷连接工艺及焊接反应产物研究[J].稀有金属材料与工程,2003,32(3):224-227.