限制性模块化传爆装置可靠性试验

梁争峰,石 震,徐茜萍,刘惠玲

(西安近代化学研究所,陕西 西安,710065)

传爆装置是战斗部的重要部件之一,其功能是将引信的起爆能量可靠传递并有控制地逐级放大,最终可靠起爆战斗部主装药。传爆装置结构设计的主要依据是战斗部主装药对起爆波形的需求[1-4]。

引信末端药柱输出爆轰传递至传爆装置前端药柱的可靠性是影响传爆装置可靠性的主要因素之一。经试验研究发现,爆轰能量在药柱之间传递时,受主装药的爆轰最初是在其内部发生,而不是在暴露于起爆端的表面,而且在受主装药中需要经过一定时间和空间后才能重新建立稳定的爆轰[5]。药柱之间的传爆效果与炸药性质、装药密度、药柱尺寸、壳体性质等因素有关,通常引信输出装药与传爆装置前端装药采用相同或类似的炸药。施主和受主药柱的爆轰传递性能裕度试验通常采用最大传爆间隙法,即在规定施主装药量下,按最大规定间隙的4倍条件下能引爆受主装药;或按规定施主装药量的75%(或更低),在最小规定间隙的条件下能引爆受主装药[6]。

本文通过引信末端药柱与传爆装置前端药柱最大传爆间隙传爆试验、传爆装置传爆试验、引信与战斗部等效体最大传爆间隙传爆试验和引信与战斗部对接试验相结合的综合试验方法,验证了某型战斗部限制性传爆装置的可靠性,为今后该类传爆装置的设计和可靠性验证提供了依据和方法。

1 限制性模块化传爆装置结构设计

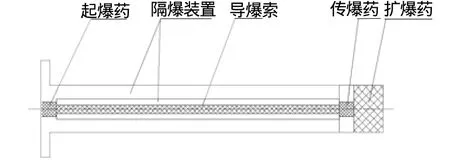

限制性模块化传爆装置整体结构采用模块化设计,主要由前端传爆药柱、柔性导爆索、后端传爆药柱、起爆药柱、隔爆部件和结构部件组成,其结构简图见图1。前端传爆药柱功能为可靠地将引信末端药柱的爆轰能量向后传递;柔性导爆索的功能为将爆轰能量传递至战斗部中心位置;后端传爆药柱隔爆部件的功能是确保爆轰在起爆药柱之前,爆轰仅沿轴向可靠传递,而不能向径向传递。

首先将前端传爆药柱、柔性导爆索和相应隔爆部件、结构部件通过薄铝蒙皮旋压为一个模块,然后装配后端传爆药柱、起爆药柱和剩余的隔爆部件、结构部件,最终由后端薄铝蒙皮将传爆装置旋压封装为一个整体模块结构。

图1 限制性模块化传爆装置结构简图Fig.1 Schematic of confined modular detonation transmission device

2 引信末端药柱与传爆装置前端药柱最大传爆间隙传爆试验

2.1 试验方案

为了验证引信与传爆管之间的传爆可靠性,设计了引信末端药柱与传爆装置前端药柱的最大传爆间隙试验,试验中不断拉开两个药柱之间的距离,通过传爆装置前端药柱的爆炸印痕来判定是否可靠传爆。

某型战斗部引信末端药柱装药为 JH-14C,尺寸为φ5mm×15mm;传爆装置前端药柱装药也为 JH-14C,尺寸为φ5mm×5mm;引信末端药柱与传爆装置前端药柱之间的设计最大间隙为1.425 mm。因此试验中施主装药采用引信末端药柱装药和外形尺寸,受主装药采用传爆装置前端药柱装药和外形尺寸,两个药柱之间距离从设计最大间隙的4倍开始,按照整倍数逐步增加,为了保证试验的可信度,每种距离进行6次重复性试验,验证板采用2mm厚的铝板。

4倍设计最大间隙时的试验装置示意图如图2所示,试验装置照片见图3。

图2 4倍最大设计间隙时的传爆可靠性试验装置Fig.2 Reliability test device of detonation transmission for 4 times longer than maximum design distance

图3 引信末端药柱与传爆装置前端药柱最大传爆间隙试验照片Fig.3 Photo of maximum distance between output charge of fuze and input charge of detonation transmission device

2.2 试验结果及分析

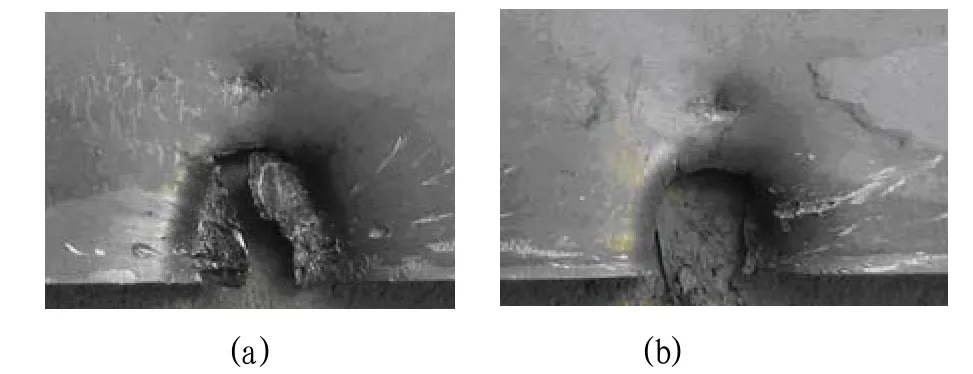

通过试验结果发现,在 4倍设计最大间隙条件下,6次试验均在2mm厚铝制验证板上形成前后一长一短两个明显的爆炸印痕,如图4所示。根据试验装置摆放位置和印痕长短可知,较短的印痕为传爆装置前端药柱爆炸后形成的,并且2mm铝制验证板已经形成穿透性印痕,表明实现了可靠起爆,在传爆装置中形成了稳定的爆轰。

图4 拉距为4倍最大设计间隙时靶板痕迹Fig.4 Explosive trail on verification board of 4 times longer than maximum design distance

在5倍设计最大间隙条件下,6次试验传爆装置前端药柱也在2mm厚铝制验证板上形成了较为明显的爆炸印痕,如图5所示。图5中验证铝板发生了明显的下凹变形和表面损伤,但并未形成穿透性破坏,表明虽然爆轰在两个药柱间完成了传递,但在传爆装置前端药柱中并未建立起稳定的爆轰,而可能只是发生了低速的、不稳定的爆炸,爆轰传递的可靠性较差。

图5 拉距为5倍最大设计间隙时靶板痕迹Fig.5 Explosive trail on verification board of 5 times longer than maximum design distance

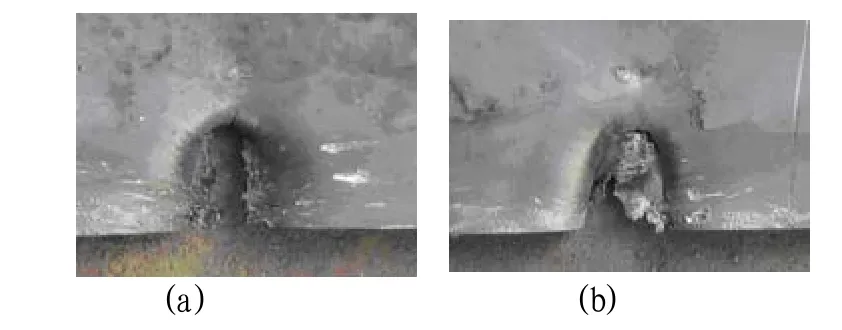

在6倍设计最大间隙条件下,6次试验传爆装置前端药柱在2mm厚铝制验证板上形成了轻微的、不太明显的爆炸印痕,如图6所示。验证铝板仅仅发生了轻微的下凹变形和表面损伤,但变形和损伤均弱于5倍设计最大间隙,表明在传爆装置前端药柱中也未建立起稳定的爆轰,而可能只是发生了一定程度的爆燃,爆轰传递的可靠性更差。

图6 拉距为6倍最大设计间隙时靶板痕迹Fig.6 Explosive trail on verification board of 6 times longer than maximum design distance

因此,通过试验结果可以判定能够可靠传递爆轰的最大距离为4倍设计最大间隙。但由于两个药柱仅仅通过薄纸固定,其爆轰的传递受到径向空气稀疏波的影响而受到削弱,而在战斗部使用中,装药往往处于密闭条件下,因此其实际可靠传递爆轰的最大距离会略大4倍设计最大间隙。

3 传爆装置传爆可靠性试验

3.1 试验方案

为了验证传爆装置自身的传爆可靠性,设计了6发传爆装置传爆可靠性试验,通过验证板印痕来判定传爆装置自身的传爆可靠性,试验装置布置如图7所示。起爆方式为采用电雷管直接起爆传爆装置前端药柱,验证板采用2mm厚铝板。按照设计,传爆装置前端传爆药柱、柔性导爆索和后端传爆药柱径向爆轰能量均被约束,因此传爆可靠性的判定标准为铝制验证板上仅在起爆药柱处形成爆炸印痕。

图7 传爆装置传爆可靠性试验装置Fig.7 Facility of reliability test for detonation transmission device

3.2 试验结果及分析

试验结果为6发传爆可靠性试验后,在2mm厚铝制验证板上均形成了一个穿透性爆炸印痕,图8为某发试验爆炸印痕结果照片。

图8 传爆装置传爆可靠性试验后在验证板上形成的爆炸印痕Fig.8 Explosive trail on verification board after reliability test of detonation transmission device

根据试验装置摆放位置可以判断,该印痕为传爆装置起爆药柱爆轰后形成的,其余地方未形成明显的爆炸印痕,表明传爆装置按照设计功能完成了传爆,不但使起爆药柱可靠爆轰,而且约束了前后端传爆药柱和柔性导爆索的径向爆轰能量,达到了约束性传爆的目的。

4 引信与战斗部等效体最大传爆间隙传爆试验

为了验证引信起爆战斗部主装药的整体可靠性,设计了 6发引信与战斗部等效体的最大传爆间隙试验,试验装置如图9所示。

图9 引信与战斗部等效体最大传爆间隙传爆试验装置Fig.9 Facility of detonation transmission test for maximum distance between fuze and equivalent warhead

由于只是验证整体起爆可靠性,因此战斗部等效体的传爆装置和主装药与真实战斗部完全相同,但未装配毁伤元,长度也适度地进行了缩短;引信与战斗部等效体装配时留出4倍设计最大间隙的距离;引信与战斗部等效体放置于0.5m高的木质弹架上。

通过试验结果照片发现,6个支撑引信与战斗部等效体的木质弹架均被炸碎并飞散,在战斗部等效体正下方的地面上都炸出了一个深坑,如图10所示,判定其为战斗部等效体后盖被驱动后侵彻形成的。

图10 引信与战斗部等效体最大传爆间隙传爆试验结果Fig.10 Detonation transmission test result of maximum distance between fuze and equivalent warhead

试验结果表明,约束性模块化传爆装置能够可靠地将引信的爆轰能量传递至战斗部主装药,并使主装药稳定爆轰,达到了预期的功能。

5 引信与战斗部对接试验

为了进一步验证引信起爆战斗部主装药的可靠性,设计了6发引信与战斗部对接试验,试验装置如图11所示。

图11 引信与战斗部对接试验装置Fig.11 Facility of fuze and warhead docking test

引信与战斗部通过螺纹旋紧,未留空隙;引信与战斗部连接后放置于木质弹架上;在不同距离处布置6mm厚的钢制靶板,验证战斗部破片分布和侵彻性能;在靶板上布设断通测速设备,用于测试战斗部破片速度。通过试验结果发现,6个战斗部破片分布密度、侵彻能力、速度均达到设计指标,某发战斗部破片在靶板上的穿孔分布如图12所示。表明战斗部传爆装置将引信起爆能量可靠传递至主装药,并在主装药中形成稳定爆轰。

图12 引信与战斗部对接试验后战斗部破片在6mm厚钢板上的穿孔结果Fig.12 Fragment perforating on 6mm thick steel target after fuze and warhead docking test

6 结论

(1)探索了一套局部传爆与整体传爆结合、实际结构传爆和拉距传爆结合的综合性战斗部传爆装置传爆可靠性试验方法,并通过试验验证了某型战斗部约束性模块化传爆装置的传爆可靠性。

(2)利用火工品装置通用规范规定的4倍间隙拉距试验方法,对某型战斗部引信战斗部配合可靠性进行了考核,为引信战斗部配合可靠性验证提供了一种新的方法。

(3)将模块化设计思路引入传爆装置结构设计中,不但提高了战斗部的结构合理性,而且有效保障了其传爆可靠性。

[1]李晋庆,胡焕性.不同起爆方式对聚焦型战斗部聚焦性能影响的试验研究[J].弹箭与制导学报,2004,24(1):43-45.

[2]Liu Tong,Qian Lixin.Study on fragment focusing mode of air-defense missile warhead[J].Propellants,Explosives,Pyrotechnics,1998(23):240-243.

[3]王树山,等.偏心多点起爆战斗部破片飞散实验研究[J]. 北京理工大学学报, 2001(2): 177-179.

[4]王晓英,等.偏心多点起爆战斗部破片飞散三维数值模拟研究[J]. 北京理工大学学报, 2003(增刊):201-206.

[5]陈福梅,等,译.弹药爆炸系列的原理与设计[M]. 北京: 国防工业出版社, 1979.

[6]GJB 1307A 航天火工装置通用规范[S].国防科学技术工业委员会, 2004.