环氧蓖麻油优化合成条件的研究

杨 艳,向开权,侯 宾,郑艳蓉,胡 盛

(湖北民族学院化学与环境工程学院,湖北恩施445000)

在化工生产中,石油一直处于主导地位,鉴于当前的环境与能源问题,开发利用植物油有着广阔的前景.蓖麻为大戟科蓖麻属双子叶一年生或多年生草本植物,别名红麻、大麻子等,是世界十大油料作物之一.我国幅员辽阔,蓖麻种植广泛,但对蓖麻油的研究还处于初级阶段.环氧蓖麻油(ECO)是环氧油脂中重要的油脂之一,具有光稳定性好、挥发性小、耐候性、低毒、耐热性好、可赋予产品优良的热稳定性和耐寒性等优点[1-2],既可以作为新型环保聚氯乙烯增塑剂兼稳定剂,也可以作为化工原料或中间体制备涂料、粘合剂、油墨用树脂、弹性体、水性聚合物等[3-5].实验中以蓖麻油为原料,磷酸为催化剂,双氧水为氧化剂,乙酸作为携氧剂,对环氧化蓖麻油的优化工艺进行了研究,为可再生的植物油产品替代石油化工产品提供科学依据.

为全面了解反应时间、反应温度、催化剂用量、乙酸用量、双氧水用量等因素对蓖麻油环氧化的影响,实验中采用了正交试验方法,优化得到了蓖麻油环氧化的合成条件.

1 材料与方法

1.1 主要原料与仪器设备

蓖麻油(碘值82~90 g/100 g,皂化值(KOH)176~186 mg/g),化学纯.其它试剂均为分析纯.强力搅拌器(常州国华电器有限公司);循环水式真空泵(型号:SHZ-D(Ⅲ),上海市予英仪器有限公司);NEXUS470傅里叶红外仪;TG/DTG6300同步热分析仪.

1.2 产品分析

环氧值的测定:按国标1677-81测定.红外光谱测定:KBr压片法,NEXUS470傅里叶红外仪测定.TG/DTG分析:TG/DTG6300同步热分析仪测定.

1.3 实验原理

在H+的存在下,羧酸与双氧水反应生成过氧羧酸,过氧羧酸与蓖麻油中的不饱和双键反应,生成环氧蓖麻油[6].

1.4 制备方法

称取30.0 g蓖麻油,将蓖麻油和乙酸按一定的比例注入装有回流冷凝管、温度计、滴液漏斗的250 mL三颈烧瓶中,另加入0.10 g尿素做稳定剂[7].在搅拌条件下加热至一定温度,逐滴加入30%双氧水和磷酸混合液,滴加完后再升温至某一温度进行反应.反应后,将产物用3%碳酸钠溶液洗涤至中性,分离出油层,最后在真空度为 0.08 ~0.09 MPa下进行减压蒸馏[8].

2.1 滴加温度的选择

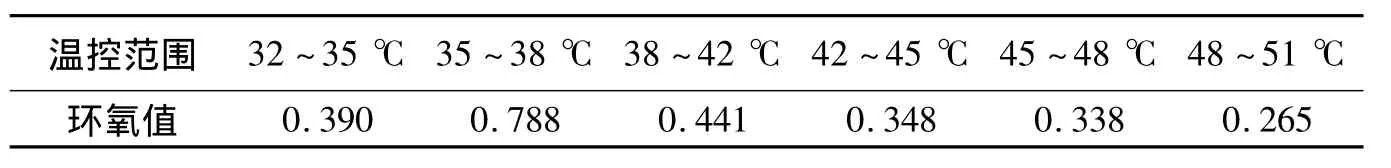

由于双氧水分子结构的低对称性及过氧键的存在,双氧水容易发生自身的分解[9-10];而双氧水在整个环氧化蓖麻油的制备中起着非常重要的作用,因此探讨它的滴加温度对能否提高环氧值至关重要.考察在32~51℃之间的不同温度段,双氧水的滴加温度对环氧蓖麻油的环氧值的影响,结果如表1所示.

由表1知,滴加温度为35~38℃时,环氧值最大,随滴加温度升高环氧值先增大后减小.因此,选择双氧水的滴加温度为35~38℃,有利于蓖麻油的环氧化反应,能得到较高的环氧化值.

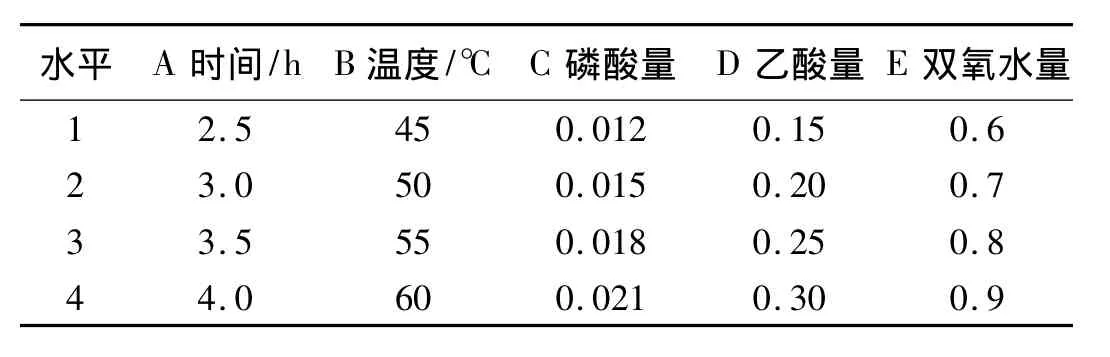

2.2 正交试验设计

为优化合成环氧蓖麻油的条件,采用正交试验的方法[11-13],考察时间、温度、磷酸用量、乙酸用量、双氧水用量等五个因素,选用L16(45)正交试验设计表.因素水平见表2所示.

2.2.1 正交试验结果 按照正交设计表进行实验,所得结果如表3所示.

表1 H2O2滴加温度对环氧化反应的影响Tab.1 The effect of H2O2dropping temperature on epoxy reaction

表2 因素水平Tab.2 The factors and levels

表3 正交试验结果Tab.3 The results of orthogonal experiment

通过表中数据可知,五个因素的极差比较结果为:B>D>A>C>E,即对环氧化反应的影响为:温度>乙酸用量>时间>磷酸用量>双氧水用量.而根据K1~K4四组均值可分别考察五个因素对环氧值的影响.

2.2.1.1 时间的影响 从图1可以看出,在实验时间范围内,随着时间的延长,环氧值逐渐降低.其主要原因可能是环氧物在酸性条件下发生了开环副反应.

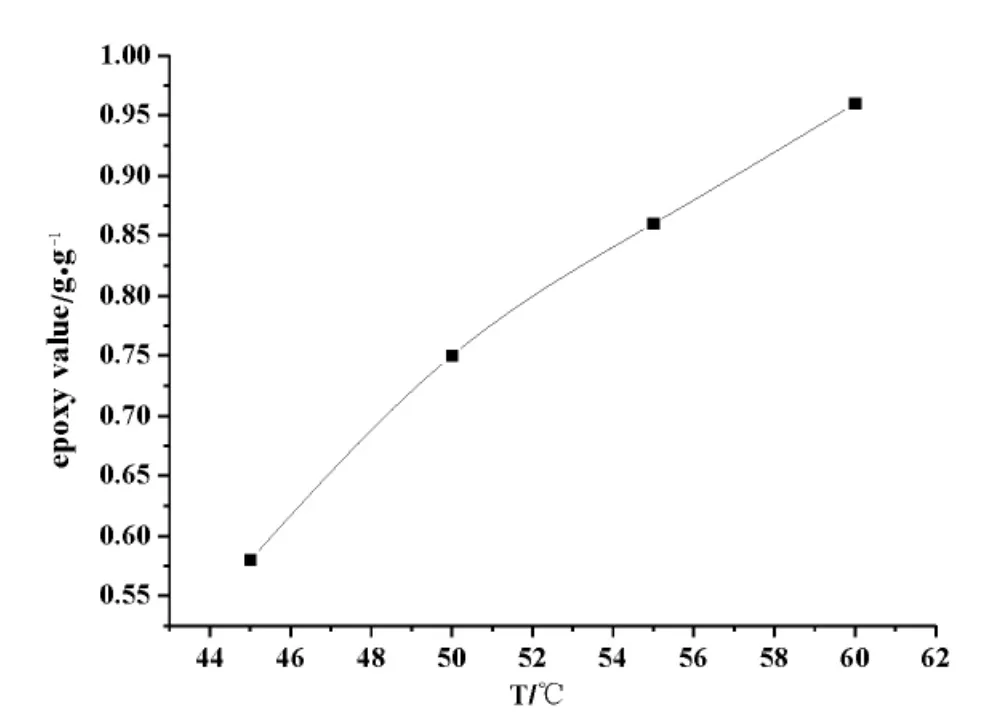

2.2.1.2 温度的影响 从图2可以看出,在实验温度范围内,随着温度的升高,环氧值逐渐增大.其主要原因是蓖麻油的粘度随温度的上升而减小,流动性增强,使得反应更充分,环氧值增大[14].

图1 反应时间对环氧值的影响Fig.1 The effect of time on the epoxy value

图2 反应温度对环氧值的影响Fig.2 The effect of temperature on the epoxy value

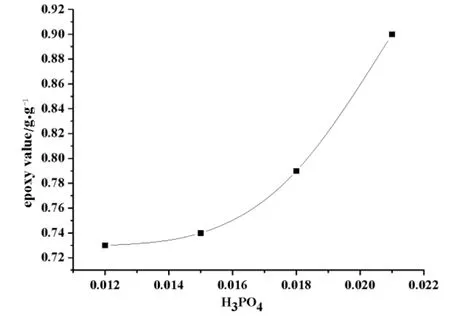

2.2.1.3 催化剂磷酸量的影响从图3可以看出,在实验浓度范围内,随着磷酸浓度的增加,环氧值逐渐上升.其主要原因是磷酸在生成过氧乙酸的平衡反应中提供氢离子,浓度增大,使得平衡反应向正方向移动,最终使产物增加.

2.2.1.4 双氧水量的影响 从图4可以看出,随着双氧水量的增加,环氧值先上升后减小,在双氧水量为70%处有最大值.其主要原因是双氧水用量过少时,生成的过氧乙酸量较少而导致氧化反应不充分;双氧水用量过多时,开环副反应加剧,导致环氧值降低.

图3 磷酸对环氧值的影响Fig.3 The effect of H3PO4on the epoxy value

图4 双氧水对环氧值的影响Fig.4 The effect of H2O2on the epoxy value

2.2.1.5 乙酸的影响 从图5可以看出,随着乙酸量的增加,环氧值先上升后减小,在乙酸量为25%时有最大值.其主要原因是乙酸量过少时,生成的过氧乙酸量较少而导致氧化反应不充分;乙酸量过多时,开环反应加剧,导致环氧值下降.

由图1~5可知,环氧蓖麻油的最佳合成条件为A1B4C4D3E2,即反应时间为2.5 h,反应温度为60℃,蓖麻油 ∶磷酸 ∶乙酸 ∶双氧水(质量比)为1 ∶0.021 ∶0.25 ∶0.7.

2.2.2 最佳反应条件的确定 根据正交试验的结果,按照条件组合A1B4C4D3E2进行重复2次,以确定最佳条件.通过重复实验的比较,确定了A1B4C4D3E2为合成环氧蓖麻油的最佳条件.即反应时间为2.5h,反应温度为60℃,蓖麻油 ∶磷酸 ∶乙酸 ∶双氧水(质量比)=1∶0.021∶0.25∶0.7.此时,蓖麻油的环氧值为2.50(g/g).

2.3 原料与产物的FI-IR和TG/DTG表征

2.3.1 FI-IR表征 由图6可见,在蓖麻油(CO)中,3008 m-1、725 cm-1的强峰分别为 C=C 的伸缩振动吸收峰和弯曲振动吸收峰,而环氧蓖麻油(ECO)在3100~3000 cm-1处没有C=C伸缩振动的吸收峰,在725 cm-1处C=C的弯曲振动吸收峰明显减弱;在1365 cm-1处,环氧蓖麻油有环氧键的特征振动吸收峰,而在蓖麻油中没有;另外,环氧蓖麻油在846cm-1有明显的环氧基吸收峰.以上都说明大部分C=C键确实生成了环氧键[8].

图5 醋酸量对环氧值的影响Fig.5 The effect of HAc on the epoxy value

图6 蓖麻油与环氧蓖麻油的FI-IR分析Fig.6 The FI-IR spectra of CO and ECO

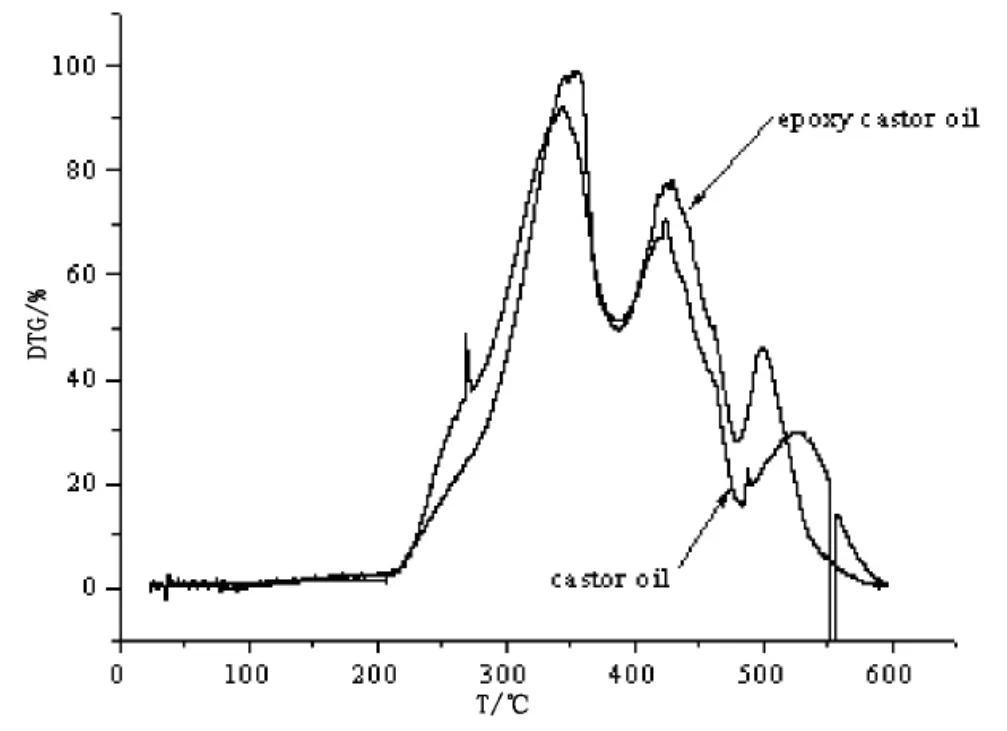

2.3.2 TG/DTG表征 蓖麻油和环氧蓖麻油的热重分析(TG)与微商热重(DTG)曲线如图7,8所示.热重实验采用日本精工热重差热综合热分析仪(TG/DTA6300同步热分析仪)进行分析,天平为水平差示天平;加热速率10 K/min;测量范围为30~600℃;气氛为空气.

由图7、8可以看出,蓖麻油和环氧蓖麻油在240℃前能够基本保持稳定,而后开始分解;但在350~500℃时,环氧蓖麻油的热稳定性要高于蓖麻油.其主要原因是蓖麻油中含有碳碳双键,当温度达到285℃时,蓖麻油有明显的分解现象发生[15].蓖麻油发生环氧化加成后其中的双键变成环氧键,在充分中和反应中的酸后,在酸值较低条件下,环氧键的热稳定性较双键强[16-17],因此在一定温度范围内,可通过对蓖麻油的环氧化来提高其热稳定性.

图7 蓖麻油与环氧蓖麻油的TG分析Fig.7 The curves analysis of TG on CO and ECO

图8 蓖麻油与环氧蓖麻油的DTG分析Fig.8 The curves analysis of DTG on CO and ECO

3 结论

利用正交试验设计方法研究了蓖麻油的环氧化反应,考察了反应时间、温度、催化剂的量、乙酸量和双氧水的量对环氧蓖麻油合成条件的影响,最终科学合理地优选出了最佳的合成条件,即反应时间为2.5 h,反应温度为60℃,蓖麻油 ∶磷酸 ∶乙酸 ∶双氧水(质量比)=1∶0.021∶0.25∶0.7.此时,蓖麻油的环氧值为2.50(g/g).最后通过对原料及环氧化产物的结构与热稳定性的分析对比,证明了环氧化物的产生和热稳定性的提高.

[1] 肖发荣,张佛新,罗海生.蓖麻油环氧化初探[J].精细化工,1994,11(1):10-14.

[2] 王鸿凤,王景峰,张卫华,等.环氧蓖麻油制备的方法[J].吉林化工学院学报,1995,12(2):72-74.

[3] 陈艳,郑联合.环氧化橡胶籽油的合成研究[J].中国油脂,2010,35(8):57-60.

[4] ADGVARVY A,ERHAN S Z.Epoxidized soybean oil as a potential source of high-temperature lubricants[J].Industrial Crops and Products,2002,15:247-254.

[5] SONG B,CHEN W N,LIU Z S,et al.Compressive properties of epexidized soybean oil/clay nanoconposites[J].International Journal of Plasticity,2006,22(8):1549-1568.

[6] 龚旌.环氧蓖麻油合成条件优化[J].广州化学,2009,34(4):8-13.

[7] 于兵川,吴洪特,向罗京.改进型无溶剂法工艺合成环氧大豆油的研究[J].中国油脂,2005,30(4):42-44.

[8] 侯宾,向开权,黄东海,等.环氧蓖麻油合成研究[J].湖北民族学院学报:自然科学版,2012,30(2):163-166.

[9] 刘中兴,谢传欣,石宁,等.过氧化氢溶液分解特性研究[J].齐鲁石油化工,2009,37(2):99-102.

[10] 张清.双氧水分解速率和稳定性研究[J].嘉兴学院学报,2010,22(3):51-53.

[11] 王乃坤,江树华,曲志程.正交试验设计方法在试验中的应用[J].黑龙江交通科技,2003,114(8):89-90.

[12] TAUGUCHI G.System of Experimental Design:Engineering Methods to Optimize Quality and Minimize Costs[M].New York:Kraus International Publications,NY,1987:83-86.

[13] ZHANG J Z,CHEN J C,KIRBY E D,Surface roughness optimization in an end-milling operation using the Taguchi design method[J].J Mater Process Tech,2007,184(1/3):233-239.

[14] 何亚鑫,李国明,刘星.环氧化蓖麻油的合成与表征[J].应用化学,2010,27(1):27-31.

[15] 杭小敏,雕鸿荪,裘爱咏,等.环氧油开环反应动力学研究[J].中国油脂,1994,19(2):7-10.

[16] 张复盛,阮竹,周小虹.环氧树脂官能团热稳定性排序[J].北京航空航天大学学报,1993(3):42-49.

[17] 陈海相,钟小先,董志敬.环氧大豆油的热稳定性研究[J].塑料工业,1989(5):38-40.