一种新型高强度钻杆的研制

王慧岭,满国祥

(石家庄探矿机械厂,河北 石家庄050081)

1 概述

随着全世界资源危机的出现,深部探矿工程迅速发展,对钻具的质量也提出了更高要求。在深部探矿钻具中,钻杆是必不可少的钻具之一,是钻柱的主要组成部分,也是地面旋转系统、提升系统、循环系统与钻铤、钻头连接的主要部件,通过它们达到转盘带动钻头旋转,大钩带动钻头升降,泥浆送到井底形成循环,从而实现钻头破碎岩层并连续钻进。钻杆能否正常、安全地工作,是钻探工程能否正常进行的关键之一,在钻探工程中具有至关重要的地位。正常钻进时,钻杆在井下要承受拉伸、压缩、扭曲等复杂交变应力和泥浆酸化的影响,工作条件极为恶劣。随着工作频率的增大,使用时间过长,将形成疲劳裂纹,严重腐蚀坑等。因此,提高钻杆抗交变应力能力,对深部探矿施工,提高钻杆使用效率,减少事故发生,从而提高探矿施工整体经济效益具有十分积极的意义。

2 钻杆主要失效形式及部位

目前国内外深部探矿钻井施工中所用的高强度钻杆都是利用摩擦焊接技术将接头和杆体焊接成一体。钻杆的质量取决于钻杆管体、接头及焊接区域。钻杆的失效形式主要是疲劳断裂、腐蚀疲劳和超载;失效部位主要在钻杆管体加厚过渡区、钻杆接头螺纹和焊缝区三个部位。因此,研究和改进钻杆生产工艺技术,提高钻杆抗交变应力的能力也应从这三个部位着手。

3 钻杆管体加厚过渡区的研究

3.1 钻杆管体材料的选择

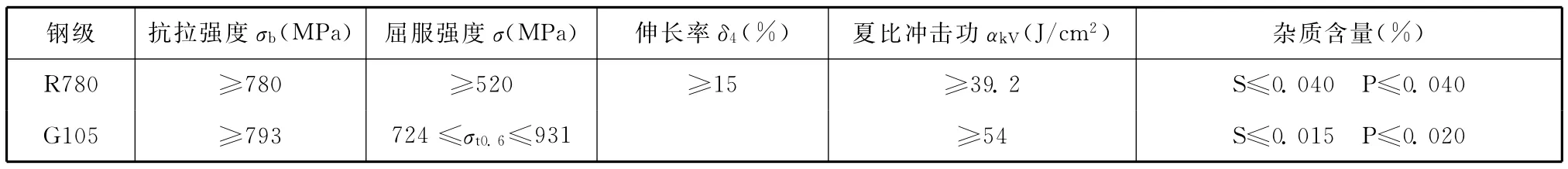

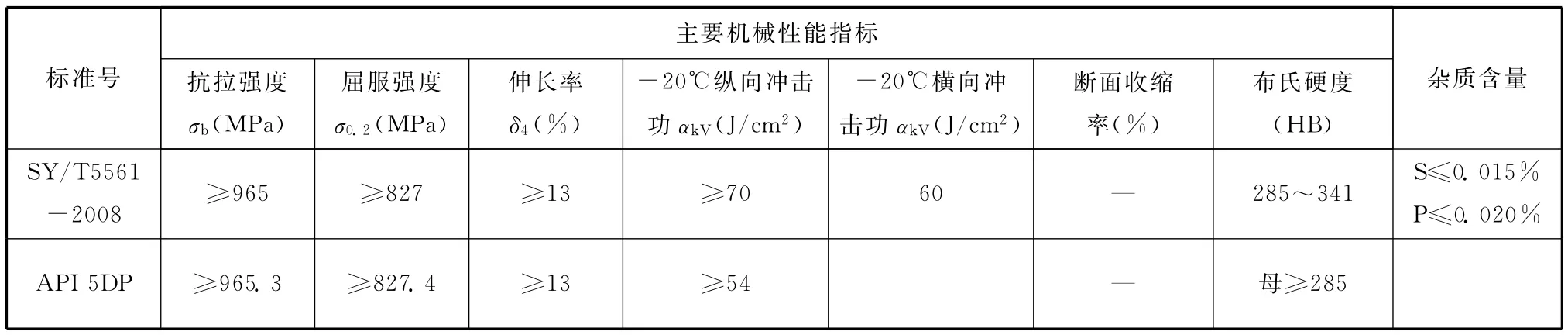

目前,市场广泛使用的是R780钻杆。我们选择的是API标准中的G105钢级钻杆,两种钢级钻杆性能参数见表1。可以看出,与R780钻杆相比,G105钢级钻杆抗拉强度提高了1.7%(13MPa),屈服强度提高了39.2%(204MPa)。

3.2 钻杆管体内加厚过渡区的结构优化

钻杆加厚过渡带内锥面在墩粗过程中容易出现褶皱、微裂纹等表面缺陷。钻杆在使用过程中,加厚过渡带容易形成应力集中,尤其在狗腿井段部位所受的反复载荷作用下,表面容易形成疲劳裂纹源,导致刺漏甚至断裂事故发生。

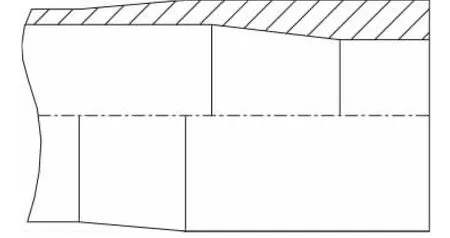

经过分析研究,我们修改了钻杆墩粗模具的结构尺寸,将内加厚过渡带消失点提高至外加厚区域内,见图1,这样应力集中就不会出现在此位置,该处就不易形成疲劳裂纹源,可有效地保护钻杆不从内壁开裂。

图1

4 接头及螺纹的研究

4.1 接头材料选择

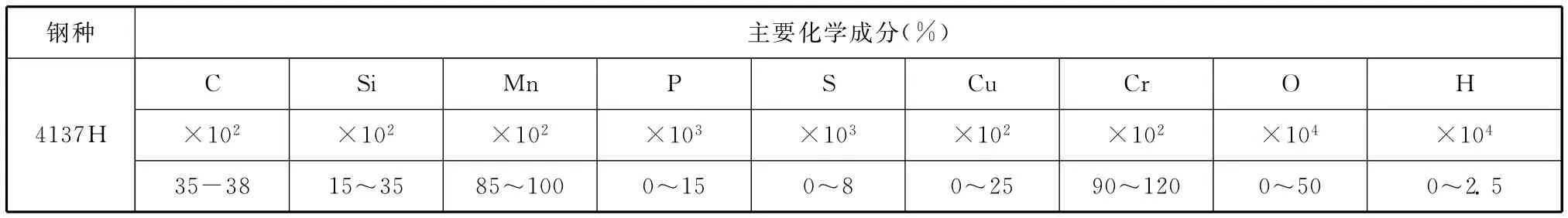

通过比较国内各钢厂钻杆接头用钢的冶金质量、热处理要求,我们选择的是江阴兴澄特钢有限公司生产的4137H钢种,主要化学成分见表2。

4.2 热处理工艺

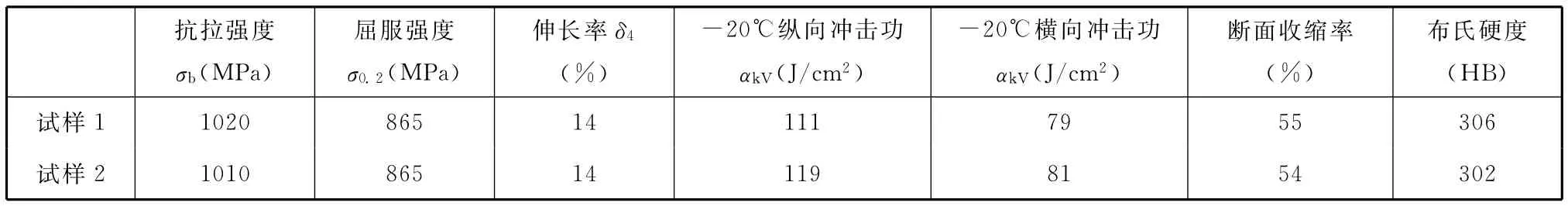

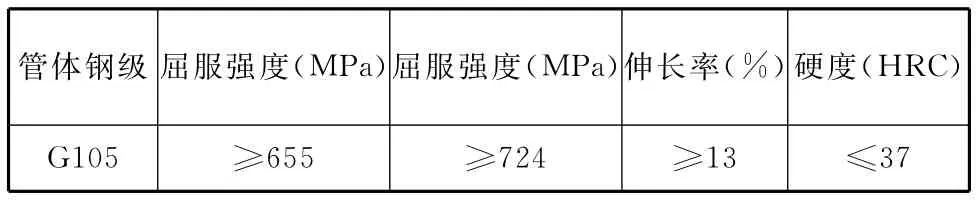

我们选用锻造接头,对接头材料进行反复锻造,可消除或削弱材料中的带状组织。然后对接头的热处理进行了试验研究,确定出调质处理工艺为860℃×1.5h油冷+600℃×2.5h水冷。处理后的接头逐个进行表面硬度自动检测和磁粉探伤,并根据炉号取样进行破坏性试验,试样机械性能参数见表3。我国常用的钻杆接头技术标准中对主要机械性能指标的要求见表4。通过对比可以看出,接头经调质处理后的机械性能远远高于API标准和国内石油行业标准要求,可以满足深井钻探要求,同时可以满足石油钻杆接头补充技术要求对低温和横向冲击功的要求。

4.3 接头螺纹的加工

(1)为保证螺纹精度和互换性,采用高精度数控机床和专门的成型刀具加工螺纹,尽量提高螺纹表面的光洁度。

(2)严格控制接头螺纹的紧密距在合理的范围之内,公母螺纹之间最大正紧密距0.254mm,最大负紧密距0.381mm,保证螺纹啮合良好。

(3)对螺纹进行磷化处理,防止粘扣。

4.4 无损检测

加工后接头全部进行荧光磁粉探伤检测。

表1 两种钢级钻杆机械性能对比

表2 4137H钢化学成分

表3 调质处理试样机械性能

表4 钻杆接头技术标准规定数据

5 摩擦焊区的研究

目前国内外深部探矿钻井施工中所用的高强度钻杆都是利用摩擦焊接技术将接头和杆体焊接成一体。焊接质量与转速、摩擦时间、摩擦压力、顶锻压力和工件顶锻变形量有关。为了得到优良的综合机械性能,还需要对焊区进行退火和调质处理(即淬火加高温回火),最终得到的金相组织为回火索氏体。API标准中对钻杆摩擦焊区机械性能要求见表5。

表5

5.1 焊接及热处理设备

(1)摩擦焊接采用长春焊机厂生产的 C-132-J摩擦焊机。

(2)焊缝热处理采用焊缝中频调质生产线。

5.2 摩擦焊接工艺参数设计

摩擦焊接工艺输入参数:主轴转速,一级摩擦压力、时间,二级摩擦压力、时间,顶锻压力、时间。摩擦焊接工艺输出参数:焊接压缩量。其中,焊接压缩量的控制是最为关键的,它是输入参数的综合体现。

摩擦焊接参数选择遵循的原则:尽可能选择大压力、短时间,这样既可以提高工作效率又可以减小热影响区;焊前的焊接面要进行充分的预处理,这是焊缝纯净、焊接质量稳定的重要条件;焊机的参数监控与反馈系统,确保焊接工艺。

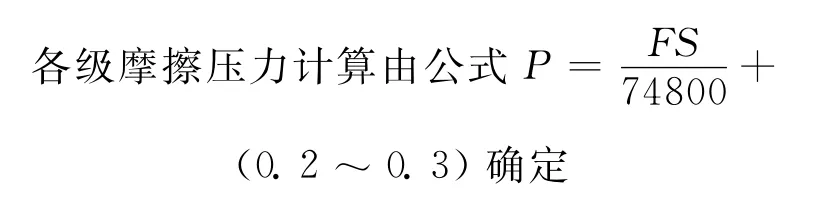

式中:F为单位摩擦面积压强,其中一级摩擦压强选择F1=20MPa;二级摩擦压强选择F2=50MPa;单位顶锻压强选择F3=120MPa;S为焊接端部面积,φ73摩擦焊钻杆焊接处摩擦面积为S=3773mm2;74800为焊机油缸面积,单位为mm2。

将以上各数值代入式中,计算得出:

一级摩擦压力P1=1.2 MPa;二级摩擦压力P2=2.7 MPa;三级摩擦压力P3=6.3 MPa

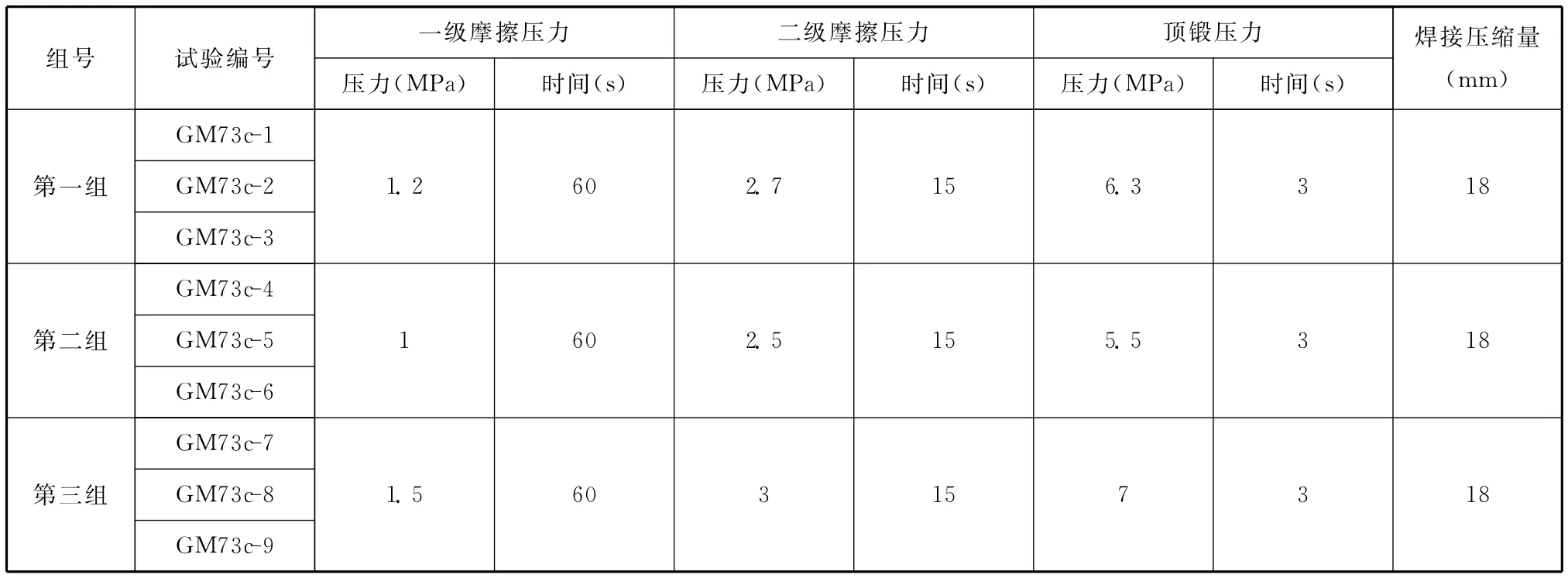

为了选择更合适的参数组合,在理论计算焊接工艺参数的基础上,对参数进行适当调整,得到三组不同的摩擦焊接工艺参数并进行试验,见表6。

表6

5.3 焊缝热处理参数确定

5.3.1 焊区性能分析

焊区冷却后形成铁素体、珠光体和上、下贝氏体组织混合组织。铁素体和珠光体塑性、韧性好但强度、硬度低;上贝氏体是热处理当中应尽量避免出现的组织,韧性极差;下贝氏体强度、硬度高,韧性好。可以看出,这种混合组织综合机械性能不高。

由于不同的组织转变交叉进行,不同相的比容不同,引起晶体体积膨胀的不均匀产生很大的组织应力。再由于焊区与热影响区温差、管体心部与表面冷却速度的不同又产生了一部分的热应力。组织应力与热应力的综合作用极易使焊区产生变形甚至开裂,所以要求焊后尽快消除应力。

5.3.2 去应力退火

采用中频快速加热,加热温度650℃,保温60s,空气中冷却。

650℃快速加热一方面消除了焊接应力,再一方面由于加热快、温度低,不至于扩大热影响区。但是相变并没有发生转变,综合机械性能的调整还需要进一步的热处理才能达到。

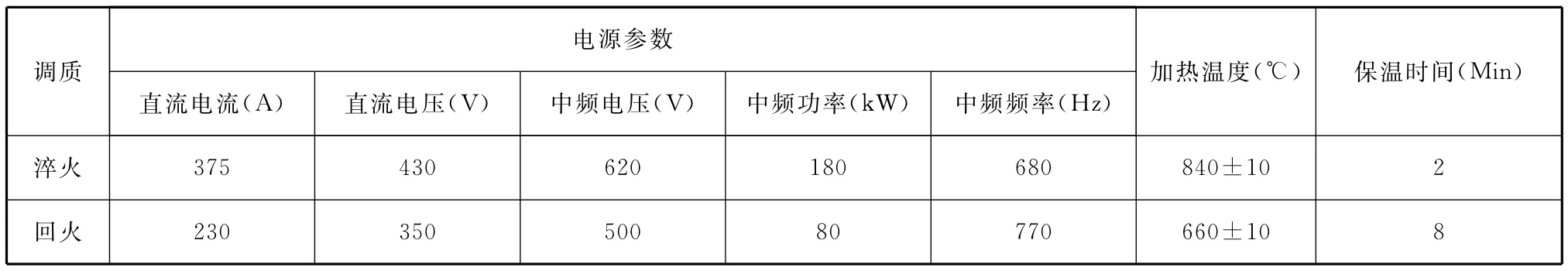

5.3.3 焊缝调质处理

为了提高焊区的机械性能,我们采用前面提到的热处理生产线对焊缝进行调质处理,在对生产线进行调试和试应用过程中,采用正交实验的组合排列进行了工艺参数的确定工作,选取了最佳的工艺参数进行处理并得到了很好的焊缝机械性能,工艺参数选择见表7。

根据焊区的壁厚选择电源的中频频率,目的是采用中频的透入式加热,使内外温度同时升高。焊区加热到840℃,焊区混合组织发生组织转变,统一转变为奥氏体并在保温时间内均匀组织,采用专用淬火剂以大于临界冷却速度Vk进行冷却达到马氏体。淬火后由于应力大、硬度高没有使用价值,需要进行高温回火处理调整改善组织,加热到660℃保温8分钟,淬火马氏体组织转变为回火索氏体组织,回火索氏体强度相对较高,韧性好,有良好的综合机械性能。

5.4 试验及试验结果

(1)宏观检验:焊区不存在焊接裂纹、未熔合等缺陷。

(2)硬度检测:全部合格。

(3)无损检测:磁粉探伤检验全部合格。

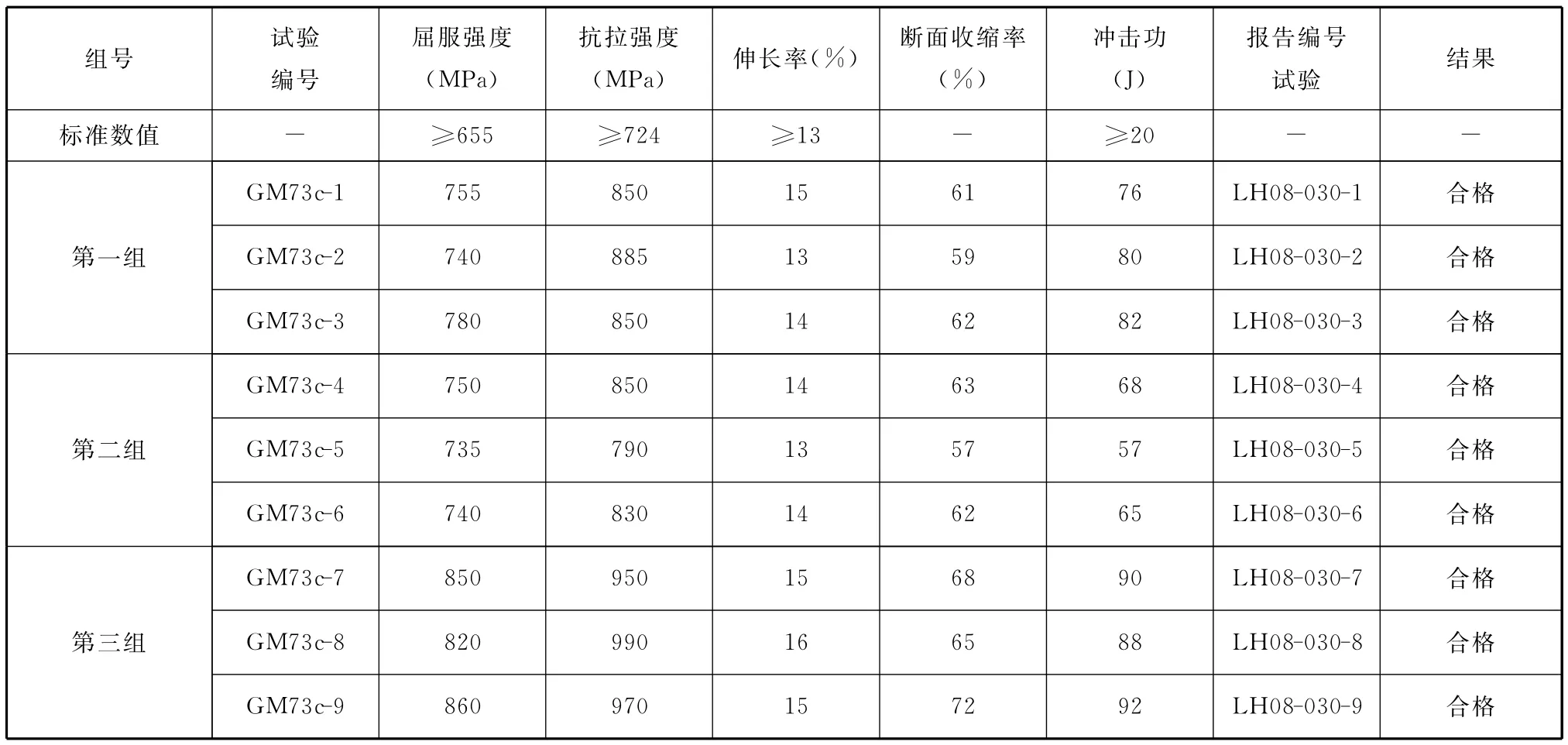

(4)机械性能试验见表8。

表7

表8

结论:通过对比,第三组数据较好,钻杆各项性能指标均不同程度超过了API 5DP中G级钻杆的要求,达到了我们的设计要求。

6 生产及应用情况

钻杆研发成功后,已经先后投产20000多米,湖南某进出口公司2000余支,钻探深度2000m。江苏煤田局200余支,钻探深度2300m,均已投入使用,并圆满地完成了钻探任务。其中湖南2000余支钻杆使用时间已经过了签订的质量保证期,对方未提出任何质量问题,证明所研制的钻杆能够满足深部探矿施工的要求。

[1]冯少波等.一种新型钻杆加厚过渡带结构及其力学分析[J].石油管工程,2006,12(1).

[2]谭淑梅.石油钻杆接头热处理工艺[J].油气田地面工程,2007,26(1).

[3]王振志,李艳丽等.旋转台肩式螺纹的粘扣问题分析[J].探矿工程(岩土钻掘工程),2011,38(1).

[4]王新虎等.近年来我国石油钻具失效的类型与原因分析[J].石油管工程,2007,13(2).