双级径向旋流器燃烧性能的数值研究

李 超,王成军,张群杰

(沈阳航空航天大学航空航天工程学部,沈阳 110136)

旋流器是燃气轮机燃烧室的一个重要部件,其主要功用有:(1)在火焰筒头部产生高速旋转射流形成低压区,从而造成热回流区以保证火焰稳定;(2)高速旋转射流增加了气流与油滴的相对速度,改善了燃油雾化和混气形成;(3)为头部提供适量的空气,以保证头部具有适合的余气系数。因此旋流器的工作性能如何将全面影响燃烧室的综合性能。

为了提高燃烧室的温升及其稳定工作范围,改进火焰筒头部燃烧组织,发展多级旋流器是满足高性能燃烧室燃烧性能的关键。双级旋流器作为一种新型旋流器,由于它能保证良好的气动雾化性能和充足的回流区,满足高温升大热负荷燃烧室头部设计要求,因此常被一些先进发动机燃烧室采用。针对旋流器的工作特性,国内外不少学者对旋流器的功用及其对燃烧室燃烧性能的影响做了大量的研究。Woodmansee等应用激光多普勒测速仪和数字式示踪粒子测速仪技术研究了旋流器下游流场[1]。woo等对同向和反向旋转的双级径向旋流器的流场和燃油雾化进行了研究[2]。文献[3]中采用三维贴体坐标系统,对环形燃烧室全流程两相燃烧流场进行了数值研究,分析了进口工况对全流程燃烧流场的影响[3]。文献[4]设计了一种三级旋流器,并对其工作状况进行了数值研究[4]。文献[5]试验研究了双旋流器头部燃烧室几何参数对单头部试验燃烧室燃烧性能影响[5]。文献[6]数值模拟双级径向旋流器的燃烧过程[6]。文献[7]介绍了径向旋流器的设计和计算方法,并在燃烧室中对旋流器的性能进行了试验分析[7]。文献[8]采用数值模拟和试验结合的方法对新型低NOx旋流燃烧器的冷态空气动力场进行了研究[8]。文献[9]采用 Fluent软件对CFM56发动机旋流杯火焰筒头部流场进行计算,所得结果与PDPA的测量数据符合较好[9]。

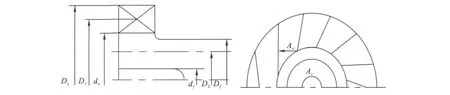

本文结合双级径向旋流器的流动特性和文献研究结果,设计了一种双级径向旋流器。采用数值模拟的方法,对已设计的双级径向旋流器在模型燃烧室中进行仿真计算,分析了旋流器第Ⅱ级叶片安装角对燃烧性能的影响。

1 双级径向旋流器结构

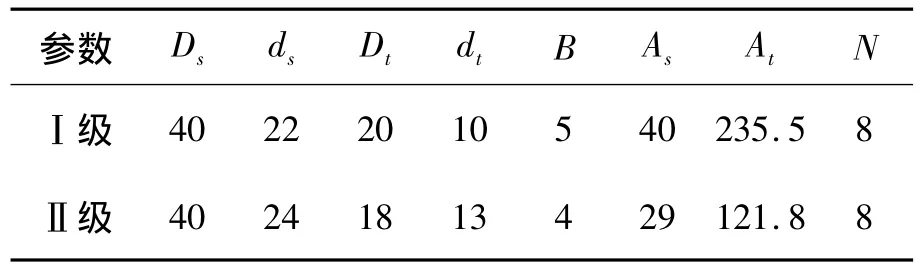

双级径向旋流器的设计主要包括Ⅰ、Ⅱ级旋流器,文氏管,套筒的结构,Ⅰ、Ⅱ级旋流器的旋流数等,

旋流器外径DS

出口喉道外径Dt

旋流器进口叶片宽度B

旋流器内径ds

出口喉道内径dt

旋流器叶片个数N

叶片喉道面积As

出口喉道面积At

旋流数SN

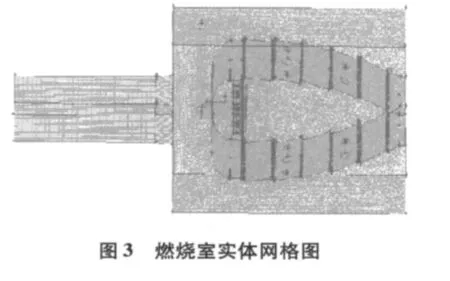

根据旋流器设计经验公式,旋流器机构如表1所示。

表1 双级径向旋流器主要结构参数

图1 径向旋流器的结构示意图及其几何特征尺寸

2 数值计算

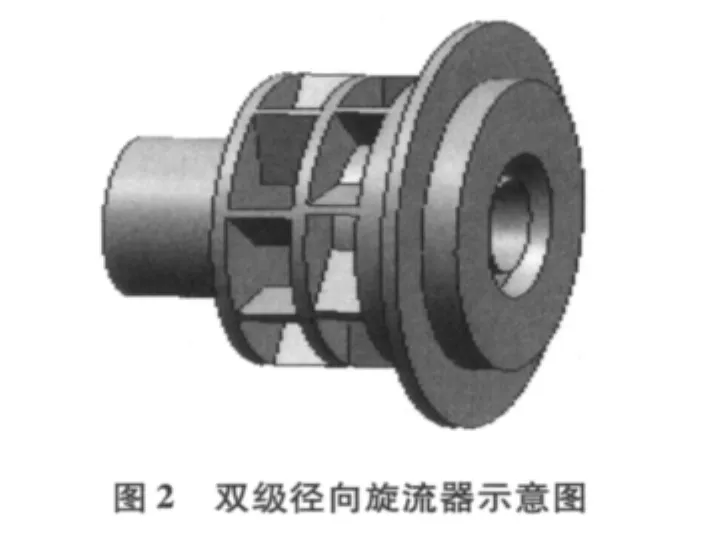

2.1 三维网格生成

本文应用Gambit建模软件对燃烧室整体进行建模。采用非结构化网格建模,并对旋流器、气膜冷却孔附近进行局部加密,网格总数约100万(如图3所示),在计算中选取喷嘴出口处为作坐标原点,延燃烧室轴向为x轴方向,径向为y轴方向。

2.2 基本控制方程及数学模型

由于从旋流器出来的空气带有强旋流动,κ-ε双方程模型不适用于强旋流动,故对燃烧室内的湍流流动应用RNGκ-ε模型;采用非预混湍流燃烧的简化PDF-快速反应模型估算化学反应速率;P1辐射模型考虑热辐射对气流温度和壁面的影响;燃油喷嘴采用压力雾化器模型。

2.3 边界条件及收敛条件设定

燃烧室进口和出口边界条件分别是:质量流量进口和压力出口,近壁区采用标准壁面函数处理。本文数值模拟以流量相对误差小于5%,其余残差小于1.0×10-3作为判定收敛条件。

3 结果与分析

本文采用数值模拟的方法对单头部双级径向旋流器模型燃烧室全流程流场进行了预测。进口气流参数:温度为634 K,进口压力为标准大气压,流量为 0.12 kg/s,油气比为 0.015;在第一级旋流器叶片安装角为45°情况下,分析旋流器第Ⅱ级叶片安装角分别为:40°、45°、50°和 60°时对燃烧室内流场和温场的影响。计其部分计算结果如下:

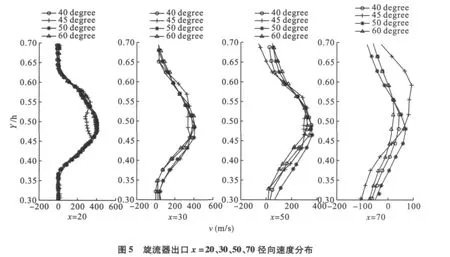

由图4可知,在x=20 mm~50 mm范围内,四种安装角下旋流器出口轴向速度分布相似。在x=20 mm处旋流器出口旋转气流扩张形成的旋流锥面上轴向速度在其中心位置附近出现两个对称的峰值,由于空气的粘性和旋流器出口气流的旋转作用,在两峰值之间又形成一个很大的负速度区域,即中心回流区。随着轴向距离的增加,旋流器出口的轴向速度逐渐降低,回流区的负速度也相应的减小,中心回流区域的宽度变大。在x=70 mm处,旋流器的扰流作用相对减少了许多,主燃孔气流的进入极大的改变了主燃区流场,受此影响4种安装角下的旋流器出口轴向速度分布相差较大。

由图5可知,在x=20 mm处,旋流器安装角下出口的径向速度分布相差不大,随着轴向距离的增加,峰值速度并没有明显改变,这是由于旋流器出口径向速度过高,造成旋流器下游流线形状很难改变;在x=70处,主燃孔气流的大量进入极大的冲击轴向来流,使得径向速度大幅度降低,并在主燃孔附近产生回流。对比旋流器叶片安装角40°、45°、50°和 60°4 条径向速度分布曲线,由于进口流速较高,叶片安装角的改变对径向速度分布影响较小。

图6 旋流器叶片安装角分别为:40°、45°、50°和60°燃烧室温度分布

从图6可以看出,燃烧室内主燃区温度呈扇形分布,且主燃区主要集中在燃烧室中心附近。对比旋流器第Ⅱ级叶片安装角为40°、45°、50°和60°燃烧室温度分布图,发现燃烧室内温度与安装角间没有呈现出明显规律性的变化关系,这与燃烧室内燃烧的复杂性和数值模拟的不精确性有关;但就燃烧充分性和火焰面形状来评价旋流器性能来说,第Ⅱ级叶片安装角为60°更佳。

图7 燃烧室出口径向温度分布

从图7中可以看出,旋流器第Ⅱ级叶片安装角为 40°、45°、50°和 60°燃烧室出口温度沿径向呈抛物线型分布,符合燃烧室出口温度分布特点;由于旋流器安装角为60°时燃烧室内温度较高,因此出口温度分布相对高些也很正常。

4 结论

本文根据旋流器设计方法设计一种双级径向旋流器,并给出关键设计参数,设计的旋流器结构基本满足要求。在基本工况下采用数值模拟的方法研究了旋流器第Ⅱ级叶片安装角对燃烧性能的影响。数值计算结果表明:旋流器叶片安装角在40°~60°范围内,燃烧室内的速度分布相差较小,温度分布与旋流器叶片安装角没有呈现规律性的变化关系,对于本文研究的燃烧室结构,旋流器第Ⅱ级叶片安装角为60°的燃烧室燃烧性能更好。

[1] Woodmansee M A,Ball I C,Barlow K W.Experimental flow field characterization of a combustor swirl cup[R].AIAA -2002-2864,2002.

[2] Woo S S,Yeoung M H,Dae S L.Flow and spray characteristics of a lean fuel injection module with radial swirlers[R].ASME -2000 -GT -118,2000.

[3]徐榕,程明,赵坚行,等.斜切径向旋流器环形燃烧室数值模拟[J].航空发动机,2010(2):46-50.

[4]吴振宇,王成军,王丹丹.三级旋流器的设计及其流场模拟[J].沈阳航空工业学院学报,2010,27(5):38-41.

[5]党新宪,赵坚行,吉洪湖,等.试验研究双旋流器头部燃烧室几何参数对燃烧性能影响[J].航空动力学报,2007,10(22):1639 -1645.

[6]丁永顺,丁洋,王成军.双级旋流器燃烧室的数值模拟[J].沈阳航空工业学院学报,2008,25(5):16-19.

[7]焦树建.径向旋流器的设计方法及其燃烧特性[J].燃气轮机技术,1994,7(4):33 -42.

[8]周志均,周丛丛,邵杰,等.旋流燃烧器中二次直流风速对NOx生成的影响[J].热力发电,2010,39(3):23-29.

[9] Giridharan M G,Mongia H C,Jeng S M.Swirl Cup Modeling-PartⅢ:Spray Combustion in CFM-56 Single Cup Flame Tube[R].AIAA-2003 -0319,2003.