燃气锅炉直接接触式节能装置设计模型研究*

姜小敏,孙培雷,凌志光,陈闵叶

(上海工程技术大学 机械工程学院,上海 201620)

天然气主要成分是甲烷,燃烧过程中生成大量的过热态水蒸气,此外,助燃空气中也含有少量的水蒸气,这两部分水蒸气加起来约占排烟烟气的18%(体积百分比).因此,与燃煤(燃油)锅炉相比,天然气锅炉的排烟烟气中的水蒸气份额要高出很多,这些水蒸气携带了大量的显热和潜热,其露点温度约为57℃,若能采取合理有效的措施将锅炉排烟烟气温度降至水蒸气露点以下,使其放出显热和潜热并加以回收利用,将能有效地提高燃气锅炉等设备的能源利用率[1-4].

本文开发研制成功一种新型的应用于燃气锅炉等的直接接触式烟气降温减湿节能装置(以下简称新型节能装置),可以将锅炉排烟烟气温度降至水蒸气露点以下,回收利用排烟余热中所含有的显热和潜热来产生工业和生活用热水,可提高燃气锅炉的热效率及天然气的能源利用率,改善烟气排放对环境的污染,达到节能环保的目的.

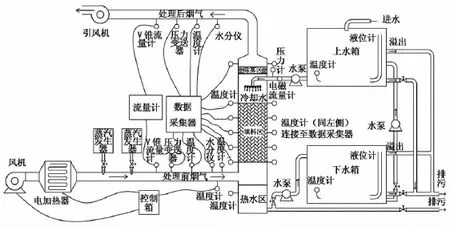

1 节能装置的基本结构及工作原理

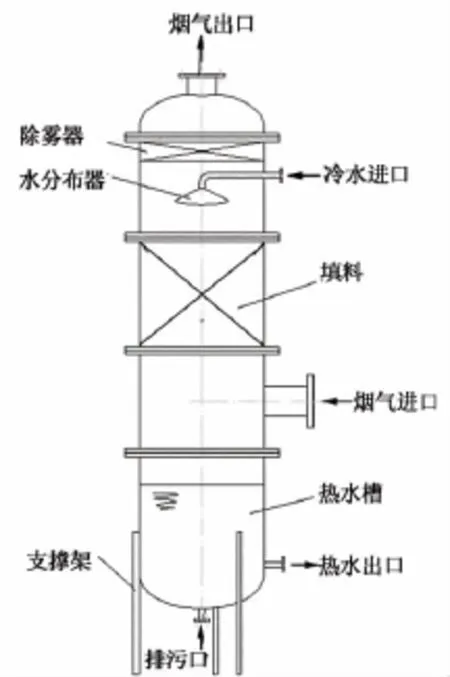

节能装置基本结构及工作原理如图1所示.节能装置本体为一竖立的塔形容器,主要由除雾器、冷水分布器、填料段、烟气引入段和热水回收段组成.填料段内放置了不锈钢填料,是节能装置的核心工作段,高温烟气降温减湿的传热传质过程在填料段内完成.在节能装置中,烟气和水逆向流动,高温烟气从节能装置中下部进入节能装置后向上流动,到达填料段后,将顺着填料空隙结构继续向上流动;冷水从分布器中流出,均匀喷洒在填料上面后顺填料空隙结构往下流动并在填料结构表面均匀分散形成连续膜状流动,从而增加了烟气和水的接触面积.烟气和水在填料段充分接触进行较为剧烈的传热传质过程,其结果是烟气将绝大部分热量传递给水,烟气中含有的水蒸汽也冷凝成液态水放出潜热并传热给水.由此,冷水通过其与烟气直接接触所发生的传热传质过程吸收热量成为热水.

图1 节能装置基本结构示意图Fig.1 Sketch of economizer main structure

2 节能装置填料段内的传热传质过程和建模分析

2.1 传热传质过程分析

为使分析计算简便,假定烟气与水的强化传热传质主要发生在填料段内,另外,还假定烟气与水的流动及传热传质都是一维的,烟气自下而上流动,水自上而下与烟气逆向流动.

从节能装置下方进入填料段的高温烟气多为未饱和烟气,而从上方进入填料段的冷水的温度大多低于进入填料段的高温烟气的露点温度,烟气和水逆流接触后,烟气将被冷却而水则被加热.在整个填料段内,传热方向都是从烟气传热给水的,但是由于出填料段的水温有可能高于进填料段的烟气的露点温度,故在填料段下部,其传质方向是由水传给烟气的.于是,在整个填料段内的传质方向是不同的,在填料段某一截面处将改变传质方向.

2.2 传热传质建模分析

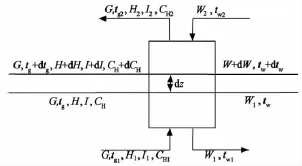

如图2所示,在填料段内取一微元段dz,对此微元段内烟气和水的热力参数进行分析.首先,从热力学的角度进行分析.

图2 微元填料段内烟气与水之间的传热传质Fig.2 Diagram of heat and mass transfer between flue gas and water in elemental packed mass section

烟气放出热量为:

水得到热量为:

另外,烟气放出的热量还可以表示为:

热量平衡:dQg=dQw,于是有

质量平衡:

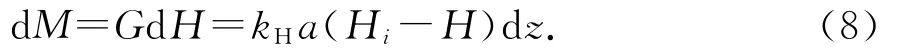

再从传热传质学的角度进行分析,可以得到如下的传热传质速率方程:

从气水相界面至烟气主体之间的传热速率为:

从气水相界面至烟气主体之间的传质速率为:

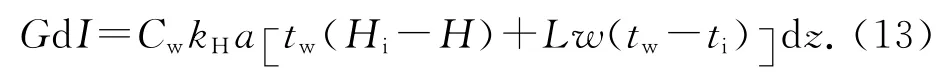

从水主体至气水相界面之间的传热速率为:

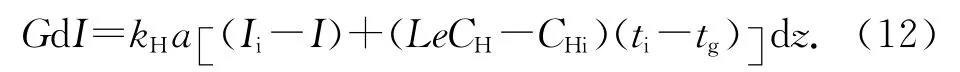

将式(7)、式(8)和式(10)代入式(5)得:

将式(6)、式(8)、式(9)和式(11)代入式(4)得:

以往的研究都认为Le值近似等于1,再假定CH≈CHi,据此在推导过程中将方程式予以简化[5].本文的计算分析表明,在高温高湿烟气与水的传热传质过程中,Le值在1.0~4.0之间,因此不能视为近似等于1,另外,CH与CHi有时也差异很大,所以,也不能视为CH≈CHi.

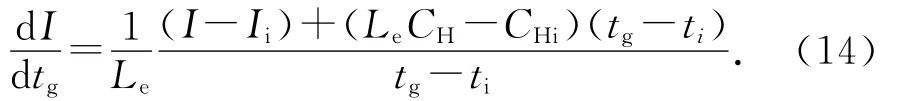

在分析填料段内传热传质问题时,一般认为,仅考虑温度差或仅考虑湿度差作为过程的推动力是不合理的,最好是采用包括温度和湿度这两种因素的焓差作为过程的推动力.据此,基本上无一例外地将烟气的焓I作为求解微分方程组的自变量,这对于单一的增湿过程或者单一的减湿过程是可行的.而在本文所研究的节能装置内部实际的传热传质过程中,进入节能装置的烟气是未饱和的高温烟气,在填料段下段部分,高温烟气向水传递热量,使得一部分水气化而进入烟气之中,使烟气含湿量增大,即在填料段下段部分发生着烟气降温增湿过程.在此降温增湿过程中,当水气比比较小时,烟气降温幅度也较小,烟气降温引起的焓降可能小于烟气增湿引起的焓增,总体上烟气的焓值将有可能增加.而当水气比比较大时,烟气降温幅度也较大,烟气降温引起的焓降可能大于烟气增湿引起的焓增,因而烟气的焓值将有可能减小.因此,在填料段下段部分发生的烟气降温增湿过程中,依水气比的小或大,烟气的焓有可能增加,也有可能减小.而在填料段上段部分,烟气继续向水传递热量而自身温度已大大降低至其时的露点之下,因而,烟气中的一部分水蒸气将结露冷凝成液态水进入冷水之中,烟气含湿量减小,即在填料段上段部分发生着烟气降温减湿过程,在此降温减湿过程中,烟气焓值将加剧减小.总之,在烟气从底部至上部的流动及传热传质过程中,当水气比比较小时,烟气的焓值有可能先增后减,其转折点也难于预知确定,若将烟气的焓I作为求解节能装置填料段传热传质微分方程组的自变量,必将造成数值求解困难,而烟气温度却总是单调下降的,因此,将烟气的温度tg作为求解节能装置填料段传热传质微分方程组的自变量更为合理可行.

由式(12)和式(7),可得:

由式(13)和式(7),可得:

由式(9)和式(7),可得:

由式(12)和式(13),可得:

由式(6)积分,可得:

由式(14)~式(18),可组成求解填料段内各热力参数的微分方程组,再加上烟气性质关系式,可采用 Runge-Kutta数值方法进行求解[6-8].

欲使节能装置能够达到预定的效果,当节能装置的内径确定后,填料段就需要有一定的有效高度.对式(7)进行积分,即可得到计算填料段高度的计算公式:

式(19)虽然是根据从气水相界面至烟气主体之间的传热速率推导而来,但式中包含了湿烟气的比热比CH和相界面温度ti,这两个参数的确定都与气水之间的传质过程有关,因此,式(19)实际上应该是包含了气水之间传热传质过程的计算填料段高度的计算公式.

3 节能装置填料段内传热传质参数分布的数值计算

根据模拟天然气锅炉排烟的节能装置试验工况的烟气参数进行了节能装置填料段内的热力学参数分布的数值求解.给定参数:烟气温度tg1=250℃,烟气流量(干烟气)Gd=2 159.7kg/m2h,烟气湿度 Hv=0.127 8kg/kgd烟气相对分子量 Md=29.79kg/kmol,水蒸汽相对分子量 Mv=18.02kg/kmol,节能装置内径为0.394m,节能装置排烟温度tg2=35℃,冷水进口温度tw2=30℃,冷水流量W2=5 780.1,750 2.0,884 1.6,10 108.2,11 447.8,13 055.4kg/(m2·h),烟气传热膜系数αg=84.3kJ/(m2.hK),水传热膜系数αw=514.2kJ/(m2.hK),烟气传质系数kH=21.24kg/(m2h),填料比表面积a=250m2/m3.

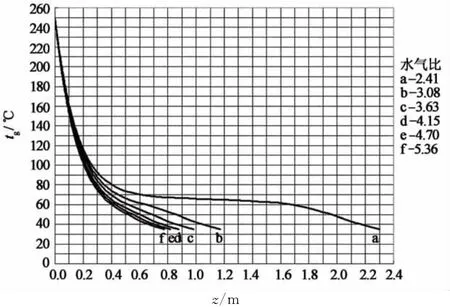

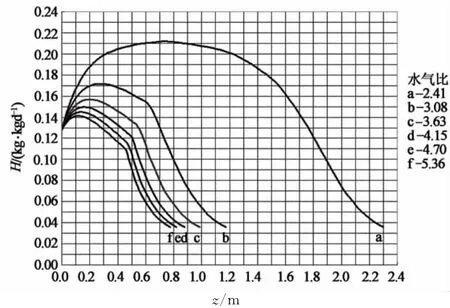

图3~图6分别表示了不同水气比工况下,烟气温度tg、烟气焓I、烟气湿度H、水温tw沿填料段自下而上的分布情况及所需要的填料段高度.从图3中可以看到,在填料段下部,烟气温度都是急剧下降,水气比较小时(如mw/mg=2.41时),填料段内的传热传质效果不是很好,在填料段中部区域,烟气温度下降非常缓慢,直到填料段上部区域,烟气温度下降速率才稍微有所加快.水气比较小时,烟气温度下降到要求的温度所需要的填料段高度也较高.随着水气比的逐渐增大,填料段内的传热传质效果也随之改善,当水气比增大到某一程度后(如mw/mg=3.08时),填料段内的传热传质效果显著提升,此后,随着水气比的进一步增大,填料段内的传热传质效果也将进一步增强,烟气温度下降到要求的温度所需要的填料段高度也显著减小.烟气焓I、烟气湿度H、水温tw沿填料段高度的分布情况也反映了上述填料段内的传热传质效果变化的特征.注意到图5中不同水气比工况下,烟气湿度沿填料段高度的分布特性.在填料段下部,由于烟气与水的温差较大,烟气向水传热的速率较大,使得烟气温度急剧下降,并使得部分水发生气化变为水蒸汽加入到烟气之中,于是,烟气的湿度有所增加.之后,随着烟气温度进一步下降,烟气中的部分水蒸气开始冷凝转变为液态水而使得烟气湿度转而开始逐渐减小;当烟气温度下降到露点时,烟气湿度将加快下降速度.

图3 不同水气比工况下,烟气温度沿填料段高度的分布Fig.3 Flue temperature distribution along the height of packed mass section under different water-flue ratio

图4 不同水气比工况下,烟气焓沿填料段高度的分布Fig.4 Flue enthalpy distribution along the height of packed mass section under different water-flue ratio

图5 不同水气比工况下,烟气湿度沿填料段高度的分布Fig.5 Flue humidity distribution along the height of packed mass section under different water-flue ratio

图6 不同水气比工况下,水温沿填料段高度的分布Fig.6 Water temperature distribution along the height of packed mass section under different water-flue ratio

4 节能装置试验

为了更深入地研究直接接触式降温减湿节能装置的传热传质性能,进行了相关的性能试验研究.试验系统如图7所示.

图7 节能装置试验系统流程示意图Fig.7 The scheme of testing system of economizer

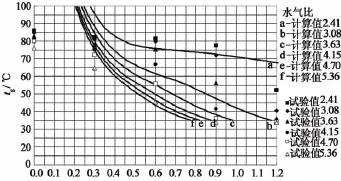

图8为计算值与试验值的对比结果,在中等及较大水气比条件下,计算值与试验值吻合良好;在较小水气比条件下,计算值与试验值出现一些差异.这是由于烟气进入节能装置后,先进入一个淋雨区段,烟气在流向填料段底部的过程中,与淋雨直接接触而发生了局部传热传质过程,烟气在到达填料段底部时,总体上温度会有所降低,同时烟气湿度也会稍微有所上升,而这个过程由于比较复杂,目前还没有很好地求解方法,只是做了简化假定,忽略这个淋雨区的影响.另外,试验测量方面也可能存在一些误差,导致计算结果与试验结果在填料段底部出现了较大差异.

图8 不同水气比工况下,填料段内烟气的温度分布(计算值与试验值比较)Fig.8 Comparison between calculation and experiment value of flue temperature distribution along the height of packed mass section under different water-flue ratio

5 结 论

本文对一种新型直接接触式降温减湿节能装置填料段内的传热传质过程和建模进行了分析,推导和发展了填料段内的烟气和水之间传热传质的微分方程组和数值计算方法,进行了实例的数值计算分析,计算结果与试验值在变化趋势上吻合良好,在中等及较大水气比条件下,计算结果与试验值吻合良好,表明该数值计算方法可应用于新型直接接触式降温减湿节能装置的实际工程设计计算.

[1]康子晋,郑蕾,赵钦新.直接接触换热热水锅炉原理及应用[J].节能技术,2003,21(5):17-20.KANG Zi-jin,ZHENG Lei,ZHAO Qin-xin.Direct contact heat transfer for gas-fired hot water boiler[J].Energy Conservation Technology,2003,21(5):17-20.(In Chinese)

[2]刘武标,陈鹏飞.燃气锅炉尾部烟气余热回收冷凝型节能器的实验研究[J].工业锅炉,2007(4):1-3.LIU Wu-biao,CHEN Peng-fei.Experimental research on condensation energy-conservation equipment of reclaiming the residual heat of the flue gas of gas-fired boiler[J].Industrial Boiler,2007(4):1-3.(In Chinese)

[3]张晓晖,刘大为.燃气锅炉排烟冷凝热回收技术[J].工业锅炉,2008(4):4-8.ZHANG Xiao-hui,LIU Da-wei.Evaluation of reclaiming technology for gas-fired boiler flue gas residual heat[J].Industrial Boiler,2008(4):4-8.(In Chinese)

[4]OSAKABE M.Thermal hydraulic behavior and prediction of heat exchanger for latent heat recovery of exhaust flue gas[J].American Society of Mechanical Engineers,Heat Transfer Division,1999,364(2):43-50.

[5]时钧,汪家鼎,余国琮,等.化学工程手册[M].2版.北京:化学工业出版社,1996:16-25.SHI Jun,WANG Jia-ding,YU Guo-cong,et al.Chemical engineering handbook [M].2ed nd.Beijing:Chemical Industry Press,1996:16-25.(In Chinese)

[6]王亦飞,贺必云,代正华,等.在水汽逆向流动填料塔内热质同时传递过程的研究[J].华东理工大学学报,2004,30(5):539-544.WANG Yi-fei,HE Bi-yun,DAI Zheng-hua,et al.Simultaneous heat and mass transfer in a countercurrent liquid water-vapor packed column[J].Journal of East China University of Science and Technology,2004,30(5):539-544.(In Chinese)

[7]王双成.合成氨厂饱和热水塔的优化设计[J].化肥设计,1999,37(6):9-13.WANG Shuang-cheng.Optimized design of saturting-hot water tower in ammonia plant[J].Chemical Fertilizer Design,1999,37(6):9-13.(In Chinese)

[8]张寅秋,胡忠玉,王祖元,等.水煤气水洗塔填料层高度计算模型的简化[J].安徽化工,2010,36(5):33-37.ZHANG Yin-qiu,HU Zhong-yu,WANG Zu-yuan,et al.Simplification of packed height computation model for water scrubbing tower of water gas[J].Anhui Chemical Industry,2010,36(5):33-37.(In Chinese)