除盐水反渗透系统膜污染原因分析与措施

田志娟,晏凤俊

(中国石化洛阳分公司,河南洛阳 471012)

洛阳石化动力部除盐水站以深层地下水为源水,采用反渗透+混合离子交换床组合工艺,共有4套反渗透。产品除盐水用于锅炉给水以及化纤用水等。反渗透膜运行三年后,4#反渗透膜出现膜污染,污堵严重,无法正常运行。本文结合除盐水站生产实际情况,分析了4#反渗透膜膜污染的原因,并根据实际情况,进行了相应的改造措施,为反渗透系统的长期良好运行打下了基础。

1 膜污染初步鉴定

该除盐水站系统反渗透膜采用的是复合膜,生水来源为深井地下水,一般地下水矿物质含量较高,微生物含量较低,反渗透膜元件相对较易发生的污染为无机物结垢。

在4#反渗透运行过程中,出现了以下现象:①产品水流量降低,4#反渗透系统产品水流量由100 m3/h降低至85 m3/h。②二段压差增加,达到0.4 MPa,超过设备运行最大限值0.35 MPa。③将其膜元件取出以后,发现膜表面有细微白色颗粒状结晶物。特别是二段末端膜元件表面,形成微小片状白色垢状物。采取适量垢质放入1%HCl溶液中后,垢质溶解,并伴有气泡产生,可以判定垢质中存在CaCO3。综合,最终判断4#反渗透膜发生的污染为无机物结垢。

2 膜污染处理

4#反渗透膜元件结垢发生以后,产水量降低,压差超规,严重影响到反渗透系统正常使用。为恢复反渗透膜良好的透水性和除盐性能,将4#反渗透膜停运并进行了化学清洗。

根据我公司动力部的规程,清洗无机盐垢质最佳清洗液为0.5%(质量分数)HCl溶液。化学清洗前,进行了简单的模拟实验。从膜上采取适量垢质,观察其在清洗液中能否快速溶解,确定清洗液的有效性。确定垢质可快速溶解以后,用0.5%HCl溶液严格按照反渗透清洗步骤对反渗透膜元件进行清洗操作。清洗操作完成以后,反渗透初期产品水排放。产品水电导、污染指数等指标合格后投入运行。清洗完成后,4#反渗透系统产水流量及各段压差均恢复到正常范围内,恢复了正常使用性能。

3 结垢原因分析

针对出现的问题,我们对整个除盐水系统进行了分析,可能存在预处理不完善、加药系统设计有缺陷、停运维护不周等问题,具体分析如下。

3.1 预处理不完善

对反渗透进水进行充分预处理是防止膜结垢、维持膜稳定的重要措施,典型反渗透预处理流程如图1所示。该除盐水站反渗透预处理流程为多介质过滤器+保安过滤器。多介质过滤一般只能实现粗滤,就流程来讲,本套预处理措施并不充分,可能会导致预处理不彻底,增加保安过滤器负担,也给反渗透膜带来了负担,使反渗透膜较易受到污染。而且若原水水质发生较大波动,这套预处理措施不足以应对突发水质事故。

图1 典型的反渗透预处理流程

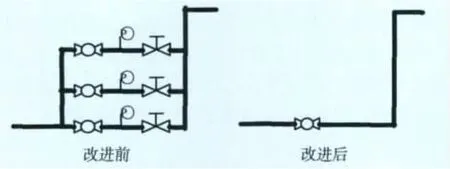

3.2 加药系统设计缺陷

无机物结垢可通过添加阻垢剂来避免,阻垢剂的作用是相对增加水中物质溶解性,有效防止膜结垢。动力部反渗透选用的阻垢剂是308,一种复合配方阻垢剂,具有高效能抑垢能力。

该除盐水站加药系统原设计为:加药系统为4套反渗透系统共用,其管道走向如图2所示。4套反渗透同时运行时,1#加药泵、3#加药泵(2#加药泵为备用泵)同时运行。出现的问题是,日常考查进药量是4套反渗透总药剂使用量,每列反渗透存在加药不均的问题,这可能是造成4#反渗透结垢的主要原因。

图2 阻垢剂加药管道走向示意图

3.3 停运维护问题

4#反渗透出现结垢之前,在因外界供水需求量的变化需要启/停反渗透时,经常优先停运4#反渗透系统。按照要求,反渗透膜在短时间停运时,应立即用反渗透产水或除盐水进行低压冲洗。出现的问题是,由于各种原因在反渗透停运时快速降压以后,没有及时进行冲洗或者冲洗力度、冲洗时间不够等,二段浓水侧可能会有浓水残余。由于膜浓水侧无机盐浓度高于原水,浓水或残余盐分有时间成长和结晶,极易结垢而污染膜。而经常性启/停4#反渗透系统,形成了恶性循环,使得4#反渗透膜结垢日益严重,这也是导致4#反渗透膜结垢的原因之一。

4 系统调整及改进

4.1 严格控制反渗透进水

在双滤料过滤器之后,保安过滤器之前加设一套活性炭过滤器,进一步去除水中有机物等,可大大保障系统预处理效果,提高反渗透系统运行安全系数。该调整目前不具备条件,待条件成熟时再予以考虑。

在不改变现有流程条件下,除盐水站要求职工严格执行运行过程中的检查与调整,保证双滤料过滤器有效运行。定期取样化验过滤器出水浊度、污染指数、余氯、COD,将过滤器运行时间、检测指标值共同作为对象,切实杜绝过滤器出水水质不达标。每天观察保安过滤器压差大小,保持压差小于0.1 MPa,如压差增大,及时更换滤芯(平均3~6月更换一次),确保反渗透进水合格。

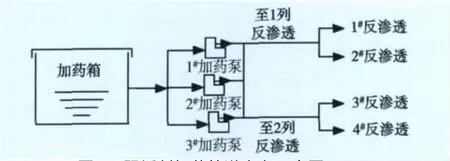

4.2 改进加药系统

根据反渗透运行情况,推测2列反渗透进药量不足,对3#、4#反渗透造成影响。3#、4#反渗透的膜元件本身安装质量有所差异,3#反渗透运行正常,4#反渗透由于长期加药量不足引起膜结垢。垢质一但在反渗透膜表面形成,其增长速度较快,最终4#反渗透膜元件无机物结垢,产水量下降,压差增加。推测,化水加药系统设计缺陷是4#反渗透二段结垢的主要原因。

根据问题分析,对阻垢剂的加药系统进行了改造,增加了一个加药箱,采取分列进药,实现单列单箱进药。改造之后,每列反渗透均匀加药,实现单列反渗透进药的控制与监测。通过调整加药泵出力,确保合适剂量均匀加入到各套反渗透系统中,有效防止浓水侧无机物结垢。

4.3 做好停运维护

4#反渗透膜出现问题后,除盐水站制定了严格的停运维护规定。停运反渗透后,短时间停运(1~3 d),必须及时用反渗透系统出水对反渗透进行低压冲洗,并保证充足的冲洗时间(至少15 min),每天清洗一次。在停运状态下,阻垢剂连续少量加入,以防止在停运期间无机盐等沉积在膜元件表面。

5 结语

通过以上分析,当地下水作为反渗透进水时,由于矿物质含量高,易发生无机物结垢,在运行过程中加药系统顺利进行、停运维护等显得尤为重要。4#反渗透通过化学清洗恢复性能后,经过系统调整及加强日常维护后,至今已顺利运行1年的时间,未出现过堵塞及产水量下降,运行状况良好。