1 000 MW机组首次检修中热控设备的优化改造

陈 钦,舒茂龙

(浙江国华浙能发电有限公司,浙江 宁海 315612)

国华宁海发电厂二期工程5号机组自2009年10月14日正式投入商业运行,到首次停机检查性检修,期间机组运行时间18个月。由于热工系统设计、安装、调试等方面或多或少存在着一些问题,导致出现一些重复性缺陷,有些就地设备日常定期维护也很困难。在此次检修中,针对这些问题进行了设备的优化改造。

1 锅炉空预器漏风控制系统改造

改造前,空预器漏风控制系统采用就地可编程逻辑控制器(PLC)柜控制,只有报警综合信号送到集控室,一旦发生故障或者有报警信号出现时,必须到达现场查看并且就地操作设备。为减轻工作人员劳动强度以及实现控制系统集中化,便于对空预器发生故障时及时进行事故处理,保证空预器漏风控制系统安全性和可靠性,将空预器漏风控制系统纳入分散控制系统(DCS)控制。所有就地操作都可以在DCS侧实现,一旦发生故障,运行人员可以在DCS画面上直接操作,提高事故处理的及时率,保证设备安全运行。

此外,新增加了空预器大电流报警以及扇形板完全回复到位的机械开关,防止由于螺旋式完全回复微动开关失效时扇形板一直提升导致扇形板卡死。检修结束后的扇形板调试中,运行人员可以直接操作扇形板的投入和退出。这样的技术优化改造,减轻了运行人员的劳动强度,同时系统数据监视直观可见。

2 锅炉二次风量积灰罐移位

如果锅炉二次风量测量装置测量不准,将直接影响机组的正常稳定运行,严重时直接导致锅炉主燃料跳闸(MFT)。因此在日常维护中,二次风量测量装置以及取样的仪表管路定期吹扫工作非常重要。基建时积灰罐悬空安装在锅炉左右两侧二次风管道的侧面,这给定期吹扫工作带来很多困难;同时一侧悬空的脚手架非常难搭,导致每次定期吹扫工作准备时间长,并且危险性高。从方便和安全性等方面考虑,对二次风量积灰罐进行了移位改造,将其移到二次风管道上部,既不影响测量的准确性,又方便定期吹扫,安全性也大大提高。

改造后,机组正常运行期间的定期吹扫工作,3~4个人1 h就可以全部完成。而在未改造前,需要5~6个人近半天的时间才能将吹扫工作完成。对比改造前后可以看出,通过优化改造,工作量减少,劳动强度降低,时间缩短,工作安全风险降低,二次风量保护退出的次数也减少,机组运行安全稳定性提高。

3 FGD入口压力取样器改造

烟气脱硫系统(FGD)入口压力作为脱硫增压风机动叶的被调量,必须保证其测量准确。由于设计原因,原FGD入口压力取样器采用Φ25 mm的取样筒,取样管路从烟道上部引到脱硫岛0 m平台的变送器保护箱内有近50 m的距离,中间有不少的弯曲连接,这种长距离和弯曲状况容易引起测量不准。

检修前,由于取样器堵塞导致测量不准确,FGD入口压力偏差大导致增压风机动叶自动退出时有发生。增压风机动叶自动退出时曾经出现由于运行人员操作不当导致脱硫旁路挡板快开的情况,不仅影响机组安全,也直接影响机组脱硫效率。此外,取样器安装的位置比较高,每次取样器堵塞清理时需要爬直梯才能上去,维护人员工作安全风险性高。

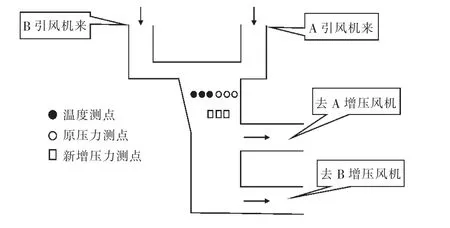

改造时,压力取样器换成Φ40 mm的取样筒,再增加了3个开孔,一共6个,并将前后2个两两连通后接入变送器,如图1所示。同时把变送器保护箱移到了取样器边上,仪表管路只有2 m左右,降低了仪表管路堵塞的可能性。

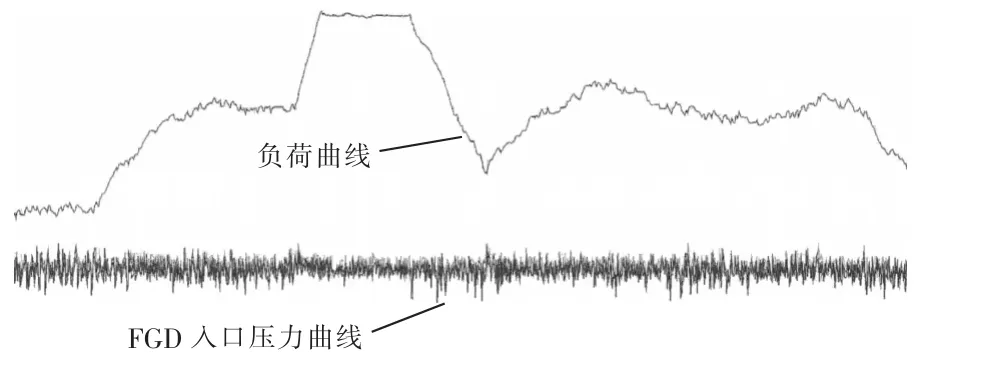

经过改造后,FGD入口压力测量准确度提高,图2和图3是改造前后FGD入口压力曲线的对比。可以看出,改造前3个压力测点两两偏差在100 Pa左右,最大超过200 Pa以上;改造后3个压力测点两两偏差很小,最大在40 Pa左右。检修结束后未出现因偏差大导致增压风机动叶自动退出的情况,维护人员也不需定期清理取样器,工作量减少,机组脱硫效率和脱硫系统的稳定性得到提高。

图1 改造后取样器的布置

图2 改造前FGD入口压力趋势

图3 改造后FGD入口压力趋势

4 磨煤机出口管道风粉温度

磨煤机出口风粉温度测点安装在磨煤机出口的4根竖直风粉管道上。设计的本意是为了防止粉管内积存煤粉温度过高,引起爆燃。由机组的运行情况来看,实际作用不大;并且受到一次风粉的冲刷,温度元件磨损厉害,2~3个月就需要更换,导致日常维护中备件使用量大,维护工作量大,尤其是机组正常运行时不能更换,需要停运磨煤机时才能更换。

如果发生积粉爆燃,煤粉管道外壁的温度同样会上升,故将风粉温度元件移至粉管外壁上,安装位置和原来插入元件的位置相同。虽然正常运行时温度会比粉管内部的温度低,但同样也能起到监视风粉温度的作用。元件安装在外壁上,不会有磨损,备件消耗量减少,设备缺陷率降低,维护人员工作量减少,取得了预期效果。

5 空预器进口烟气挡板分体安装

空预器进口烟气挡板安装的是一体式的SIPOS经济型电动门,进口烟气温度在360℃左右,电动门直接安装在烟道上面,贴着保温层。在夏季高温时,由于外部和内部温度都高,通风不良,经常导致电动门控制板件高温后报警,开到位信号消失,影响机组安全运行。

在此次检修中,将电动门改装为分体式,电动门控制头安装在离烟道上部1 m处,且有通风的地方,电动头控制部分用耐高温专用电缆与电动头电机部分相连接。

虽然只是一个小小的分体安装,但实际中起到非常好的效果。在2011年的迎峰度夏中,高温天气时未出现因控制板件过热导致的报警,提高了机组运行的安全性和稳定性。

6 结语

除了上述设备技术改造,还采取了诸如:氧化锆锆头过滤器加装挡板;脱硫真空系统增加变送器为运行提供监视数据;脱硫系统烟气挡板增加执行器,防止开关时卡涩;捞渣机液位增加液位计,将长期补水溢流方式改变自动补水方式等一系列技改措施,都取得预期的效果。

热控系统的设备遍布全厂各个角落,宁海发电厂地处海边,湿度大,且有海水腐蚀。如何保证热控设备可靠性,涉及到热工测量、信号取样、控制设备与逻辑的可靠性;也与热工系统设计、安装调试、检修运行维护质量有密切关系。对于经常出现缺陷的设备和部分存在维护困难、安全风险高等问题的设备,在今后的机组检修中都可以考虑通过一些小的技术改造,来提高设备的可靠性,保证设备的长周期稳定运行和检修人员工作时的人身安全。

[1]孙长生.提高热工自动化系统可靠性的技术研究[C]//电站热工控制研讨会暨自动化信息化技术交流年会论文集.2008.