600 MW热控系统故障原因分析与预控措施

樊健刚,章卫军,叶国满,张 鹏,丁俊宏

(1.浙能乐清发电有限责任公司,浙江 乐清 325609;2.浙江省电力试验研究院,杭州 310014)

热控系统作为火力发电机组控制的神经中枢,其任何一个环节出现问题,都会导致系统部分功能失效或引发系统故障、机组跳闸甚至损坏主设备。通过对乐清发电厂600 MW机组因热控原因引起的机组故障的统计分析,从热控系统硬/软件的质量和控制逻辑的完善性,保护信号的取信方式和配置的合理性等方面,提出了减少热控系统故障的措施。

1 热控系统硬件故障及原因分析

1.1 模件和机笼故障

某日00:14,1号机组负荷603 MW,机组协调投入,发现超速保护控制(OPC)模件故障动作发信,00:15高加汽水侧均自动撤出,操作员站画面上信号时好时坏,机组负荷最高至637 MW,00:18机组协调撤出,转为汽机跟随方式运行,00:20汽水分离器出口温度高,机组主燃料跳闸(MFT)动作。经分析,故障原因是模件和机笼故障,引起PCU13的M3所有子模件地址混乱,1号高加水位高三值连续跳变,高加保护动作自动撤出;同时0NIS模件CPU故障,造成整个通信网络中断。

1.2 小机低调门模件故障

某日07:25,1号机组处于协调控制状态,A,B给水泵汽轮机(简称小机)转速控制均为遥控方式,A小机转速4 945 r/min,A低调门开度42.7%,机组负荷436 MW,给水流量1 279 t/h。07:26 A小机跳闸,首出信号为出口流量低。机组给水泵快速减负荷(RB)动作,负荷降至308 MW,给水流量降至888 t/h。故障原因是A小机低调门HSS03模件出现故障,故障代码是HSS03的N+8(ABB手册说明为硬件致命错误),故障现象是模件指示灯亮,低调门快速关断,反馈成虚线,出现坏质量信号,导致出口流量低低,A小机跳闸,机组给水泵RB动作。

1.3 控制器冗余切换不成功

某日机组处于协调运行方式,数字电液控制系统(DEH)为限压控制方式,遥控投入。机组实际负荷451 MW运行正常。14:47机组跳闸,大屏报警显示汽机跳闸。DEH画面1号核心柜数据基本中断,显示为红底坏点,历史曲线呈虚线显示,2号站数据正常。DEH安全性模件显示故障。运行人员无法操作1号核心柜所属控制设备。经故障查找,发现DEH 1号核心柜主控单元PG414主模件故障,PG414从模件在停止状态。主PG414故障灯均在闪烁,包括INTF和EXTF(CPU内、外部故障)、BUS1F和BUS2F(总线1,2故障)、IMF1F和2F(接口模块 1,2故障)、REDF(CPU 冗余故障)。因此判断故障原因是DEH 1号核心柜PG414主模件故障,冗余切换从模件未成功,导致fail safe模件通信故障。由于主模件逻辑运算停止,安全故障型模件的输出由1变为0,汽机各个阀门的跳闸电磁阀信号失电,阀门油动机高压控制油直接回油,阀门关闭。同时安全故障型模件发出DEH至MFT信号。

1.4 伺服模件故障

某日1:30:30,2号机组远控撤出,负荷减至290 MW后稳定,主给水流量稳定在820 t/h左右。1:33:10,2号机组负荷突然从290 MW开始下跌至193 MW,供2台汽泵的四抽压力从0.42 MPa下跌至0.3 MPa。主给水流量从820 t/h持续下降。1:33:43,主给水流量持续下降至低低流量保护动作值,锅炉MFT,汽机跳闸。经查找分析,故障原因是伺服模件故障,厂家对该故障伺服模件硬件检测,发现为模件的XU14芯片与安装座没有完全接触所致。

以上案例表明,影响DCS系统硬件正常工作的重要因素是产品的设计及工艺。如果所提供的硬件在设计及工艺上存在缺陷,则很难保证其应用的可靠性。

2 热控系统逻辑不完善

某日,4号机组减负荷至340 MW进行A一次风机动叶检修。检修完毕后11:49集控远方全行程操作A一次风机动叶正常。11:57运行人员投入B一次风机动叶自动,B一次风机动叶指令下滑,立即撤出B一次风机动叶自动,此时动叶开度已经降至50%以下,一次风压急跌而MFT,首出信号为炉膛压力低低。经查找分析,故障原因是B一次风机投入自动时,A一次风机动叶在全开位置,从而影响投入自动的B一次风机动叶指令,导致B一次风机动叶快速关至50%以下。此外因一次风机自动控制回路中采用总PID进行控制,PID输出指令经偏置计算回路分配至2台风机动叶,为防止单侧一次风机检修过程中,操作检修侧风机动叶影响运行侧风机动叶的自动控制,原逻辑中保证在风机停运时将停运侧风机动叶指令切为0,再进入动叶指令的偏置计算回路,以实现运行侧风机动叶自动指令不受停运侧风机动叶指令影响。但本次事故过程中,因一次风机A未送电,使A一次风机停运信号未能收到,回路仍选择A动叶指令作为输出进入偏置计算回路,在B风机动叶投入自动后,受A指令影响迅速关至50%以下,引起风压急跌,最终导致机组MFT。

现场设备故障导致机组跳闸事件,涉及设备质量、安装位置、运行环境等因素,往往还与单点信号有关。如某日00:11,3号机自动发电控制(AGC)模式,负荷450 MW,3号机模拟量自动调节系统(MCS)画面机组负荷跳变(最低至350 MW),MCS画面上汽泵RB触发,AGC、协调退出,汽机退至初压方式,汽机、锅炉处于跟随方式,负荷下滑,大屏RB未报警,磨煤机未跳闸、小机运行正常。00:27运行人员手动复归RB信号,机组负荷继续下滑,后将锅炉主控撤至手动方式,手动加煤量将机组负荷稳定在350 MW。同时仪控人员检查发现画面RB报警是因B汽泵出口电动门开反馈信号跳变引起,强制后汽机控制投回限压方式,锅炉主控自动投入,机组恢复协调方式。经查找分析,故障原因为电动门为经济型SIPOS电动头易产生故障;逻辑设计组态不完善,单点保护可靠性低,当汽泵出口电动门开反馈丢失即导致汽泵运行状态丢失。

3 安装检修维护不当

3.1 高温烫伤电缆引起机组跳闸

某日4号机组跳闸前处于协调方式运行,负荷451.6 MW。19:14,机组MFT,首出信号为再热器保护丧失。经检查,原因是B中压主汽门阀位反馈信号电缆未按设计要求敷设耐高温电缆且敷设的走向不合理,电缆保护管从中主门上经过且直接贴在保温金属护板上,由于保温施工不规范,中主门阀体上部保温不严密,阀体辐射热量直接传递至电缆保护管,现场实测电缆保护管温度达到100℃以上,使电缆被高温烫伤短路,造成电源开关跳开,A,B中压主汽门开启信号同时失去,导致“汽机低压旁路关闭且A,B中压主汽门开启信号失去”信号条件触发保护动作。局部更换B中主门的3根电缆为耐高温电缆;并调整电缆走向以避开高温部位。A,B中主门阀位模拟量反馈供电电源24 V DC电源开关各自单独设置。经试验系统恢复正常后,机组于次日05:57并网。

3.2 压力开关接线柱挂水引起机组减负荷

某日00:18,A空预器跳闸,RB动作,负荷由510 MW下降至330 MW,一次调频及远控均退出,但A一次风机未联跳,手动停A一次风机,检查其他RB动作结果均正确,首出信号为A空预器齿轮油压低,查就地A空预器齿轮油油压为0.05 MPa,故障原因是压力开关防水性能差,受雷雨天气影响接线柱挂水短接,导致A空预器因齿轮油压力低保护动作而跳闸。而A一次风机未联跳原因是由于联跳回路采用的是空预器就地跳闸信号,原设计逻辑不够完善。

4 提高热控系统可靠性的预控措施

4.1 电缆及现场设备的防护

由于发电厂的特殊性,有部分电缆仍不可避免工作在高温、潮湿、粉尘等恶劣环境下,时间一长,其绝缘就会由于老化而降低,有的甚至因高温烫伤直接短路,而导致保护发生误动。

(1)从管理和检修方面着手,全面排查全厂高温处电缆及保护管,在设备台账清册上列出工作在高温、潮湿等恶劣环境下的电缆,长期运行在高温区域(超过60℃)的电缆(汽轮机调节阀、主汽阀关闭信号、火焰检测器等)和补偿导线(机侧主蒸汽温度、汽缸或过热器壁温)等,均应使用耐高温特种电缆,并尽量避开高温区域敷设。

(2)涉及主保护动作信号条件的设备,均应分电源、分电缆、分模件设计和安装。

(3)将减少现场设备故障引起的保护系统误动作为热控研究的重点对象。除做好设备和电缆的防水措施、全面检查电缆屏蔽层连接的连续性与单点接地的可靠性外,机组检修计划中应列入电源及重要保护电缆的绝缘检测项目,记录其绝缘电阻并和以前所测的绝缘电阻进行比较,若发现电缆的绝缘电阻有较大的变化,则应立即查明原因并及时更换。

4.2 控制逻辑完善

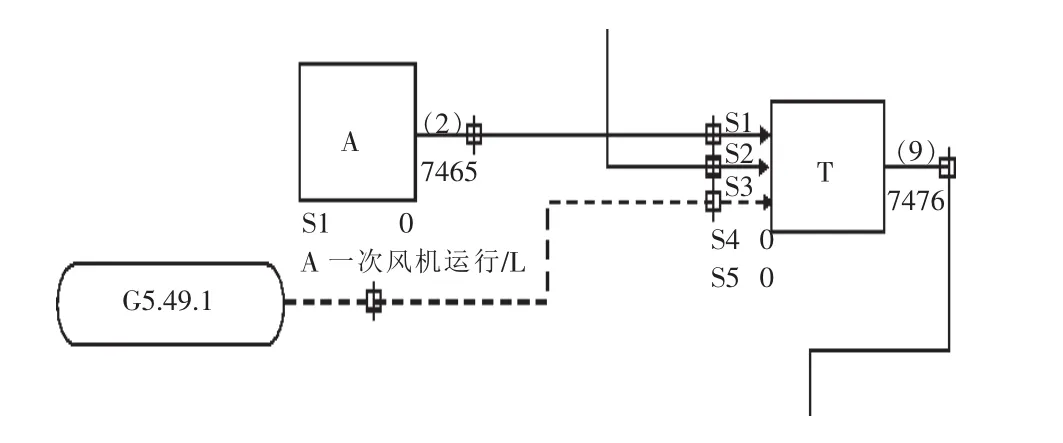

(1)为避免未送电情况下一次风机停运信号无法接收,导致逻辑无法正确切换,对一次风机运行信号逻辑进行完善。当收到一次风机运行信号时,选择风机动叶指令进入动叶偏置计算回路;当一次风机运行信号为0时,选择0作为风机动叶指令进入动叶偏置计算回路。当一次风机未送电情况下,因风机运行信号为0,可保证此回路正常作用,逻辑见图1。

图1 修改后的一次风机运行信号控制逻辑

(2)搭建控制仿真系统,模拟重要模块死机对系统的影响程度,做好事故预想。

(3)对单点保护信号集中清理,在停机检修时增装压力变送器或压力开关,减少单点保护信号的存在,以防止单点保护误动。

(4)为减少单点信号误动,有的机组保护信号改为三选二,有的增加证实信号改为二选二。但如果系统或装置内部软件设置不当和维护不及时,同样会导致保护误动。

(5)将重要保护信号越限消失后的复归设置为自动,并在大屏上设置信号牌,用于次重要类保护信号的共用报警。

4.3 技术管理

(1)完成《热控系统故障应急导则》编写,机组检修中进行认真验证和完善,并定期反事故学习,提高运行、维护人员在热控系统故障时的应急处理能力,消除热控系统故障时因人员操作处理不当而导致故障范围扩大的隐患。

(2)应对热控系统积极开展仔细自查,全面分析系统软硬件回路中任一可能导致主保护误动、拒动的因素,检查设计、组态、安装、接线、保险、屏蔽、接地、报警等是否完善,同时在生产过程中将系统的各种异常情况进行详细记录,以便汇总分析,提前发现不符合要求的控制逻辑、回路并进行优化,以保证热工自动控制、保护、联动的可靠性,保证机组的安全运行。

(3)更多地开展专业人员间的学习、交流,更深入地了解热控系统硬/软件性能和设置,收集其他发电厂案例和经验,核查和统计采用单点信号作为热控保护联锁的现状,专题梳理、研究、评估控制逻辑的可靠性,联合相关专业人员一起分析探讨优化措施。

(4)避免因人为因素引起的保护误动,如人员走错间隔、看错端子排接线、错误或遗漏强制信号、万用表使用不当、没有严格执行“两票三制”等。应加强人员素质培训,严格按规程要求进行热控系统的检修运行维护,提高检修运行维护质量,尤其是完善并严格执行热控保护定值及逻辑修改制度、联锁投撤制度,并实行监护制,以减少在运行、检修、维护中人为原因引起的热控自动化系统故障。

5 结语

为保证热工自动化设备和系统的安全可靠运行,可靠的设备与控制逻辑是先决条件,正确的检修和维护是基础,有效的技术管理是保证[1]。只有对热控系统设备和检修运行维护进行全过程管理,尽早发现缺陷和处理,并确保热控系统在各种故障下的处理措施具体且切实可行,才能在提高热控系统可靠性方面卓有成效。

[1]孙长生.提高热控系统可靠性技术研究[J].中国电力,2009,42(2):56-59.

[2]朱北恒.2009年浙江火电机组热工保护系统可靠性改进[J].浙江电力,2010,29(8):56-58.