弯-弯疲劳加载对2D-C/C复合材料热膨胀性能的影响①

杨晓辉,卢锦花,李克智,张守阳,杨 茜,曾燮榕

(1.西北工业大学凝固技术国家重点实验室,西安 710072;2.深圳大学 深圳市特种功能材料重点实验室,深圳 518060)

0 引言

C/C复合材料已广泛用于航空航天领域[1-2]。在飞行器鼻锥、机翼前缘、火箭发动机喷管喉衬及飞机刹车盘等高温环境应用中,其热物理性能的好坏对其服役寿命而言至关重要。其中,热膨胀性能直接决定了材料的结构尺寸稳定性,影响到材料的应力分布状态及抗热震性能[3]。因此,研究C/C复合材料的热膨胀性能非常重要。有关C/C复合材料的热膨胀性能的研究已有一些报道[4-10],但作为一种高温结构材料,其使用过程中不可避免地会遇到疲劳加载的情况,其内部的应力分布和微观结构会随之发生变化,那么疲劳加载到底对其热膨胀性能有无影响或影响情况如何,国内外尚未有过此方面的报道。研究有关疲劳加载对C/C复合材料热膨胀性能的影响有一定的工程应用意义。

本文进行了2D-C/C复合材料的热膨胀性能测试,并着重研究了其在不同弯-弯疲劳加载条件下的热膨胀性能的变化规律,从材料内部微观组织结构变化的角度,分析了其变化规律的机理。

1 实验

1.1 材料制备

实验材料由西北工业大学C/C复合材料工程技术中心提供,采用2D针刺炭毡作为预制体,经过热梯度化学气相工艺进行致密化,然后进行石墨化处理,最终得到φ100 mm×200 mm的C/C复合材料柱状构件,其体密度为(1.77 ±0.01)g/cm3,纤维体积分数为22% ~24%,孔隙率为23% ~25%。

1.2 疲劳实验

实验设备:PLD-10型电液伺服疲劳试验机西安力创公司,上压头半径为3 mm,下支座半径为2 mm。

疲劳试样:由上述的材料制备过程得到,试样经机械加工为50 mm×8 mm×4 mm的长条状。

疲劳加载方式:弯-弯疲劳过程,加载方向垂直于材料的x-y方向,跨距为40 mm,应力比R为0.1,频率为10 Hz。

疲劳加载条件:循环周次为104、5 ×104、1 ×105和1.5×105次;应力水平为70%和90%。在这几种条件下,分别对试样进行疲劳夭折实验。

1.3 热膨胀性能测试

实验设备:德国NETZSCH公司生产的DIL402C热膨胀仪,氩气保护气氛,测试温度为室温~1 250℃,升温速率为5℃/min。

热膨胀试样尺寸:20 mm×3 mm×3 mm,即从疲劳试样(50 mm×8 mm×4 mm)截取出热膨胀试样A(如图1),沿x-y方向进行热膨胀性能测试。为了减小误差,测试前用金相砂纸把试样两端磨平,试样编号情况见表1。

测试结束后,根据所得数据进行工程热膨胀系数和物理热膨胀系数计算。另外,利用JSM-630型扫描电子显微镜观察疲劳试样截面微观形貌。其中,工程热膨胀系数是指在温度T1和T2区间与温度变化1℃相应的试样长度相对变化的均值,即一定温度区间内试样长度变化率的平均值,用αm表示:

式中 L2为温度T2下试样的长度;L1为温度T1下试样的长度;ΔT为T2和T1之间的温度差。

物理热膨胀系数是指在某一温度T下,与温度变化1℃相应的线性热膨胀值,即试样某一温度下的瞬间长度的变化率,以 αT表示(αT一般以10-6/K-1为单位):

式中 L0为室温下试样的初始长度。

表1 试样编号及加载条件Table 1 Numbers of the specimens and loading conditions

2 结果与讨论

2.1 2D-C/C复合材料的热膨胀行为

图2为2D-C/C复合材料的物理热膨胀系数随着温度的变化曲线。

由图2可见,总体上2D-C/C复合材料的物理热膨胀系数随着温度的升高而逐渐增大。此外,还可从图2发现,试样物理热膨胀曲线在300℃和700℃附近出现波动现象;在室温~150℃的区间内,试样物理热膨胀系数为负值,呈负膨胀状态;试样物理热膨胀曲线随温度的升高,其斜率逐渐减小,在1 000~1 250℃之间的温度区间内,物理热膨胀系数趋于稳定,曲线出现一个平台。

这些现象是由于2D-C/C复合材料在制备过程中纤维和基体的热膨胀系数不匹配而导致微裂纹所产生的。随着温度升高,试样内部的裂纹开始愈合,但界面和纤维会对材料本身产生限制作用。所以,试样的物理热膨胀系数下降,而当界面开始滑移后,限制作用减弱,其物理热膨胀系数开始回升。因此,物理热膨胀系数曲线在300℃附近出现波动。当温度升高到700℃时,部分基体裂纹愈合,界面残余热应力得到部分释放,纤维开始受到拉应力,产生的束缚作用变大,因而限制了基体的膨胀,使复合材料的热膨胀系数有所下降。随着拉应力的不断增大,部分纤维与基体发生脱粘,从而使束缚作用减弱。因此,物理热膨胀系数再次有所回升,这与之前的文章所介绍的现象类似[11]。在1 000℃以前,一般炭纤维的热膨胀系数相比于炭基体较小,因而2D-C/C复合材料的热膨胀系数主要取决于基体的热膨胀系数;当1 000℃以后,炭纤维在高温下出现负膨胀,抑制了2D-C/C复合材料的热膨胀系数的增大,从而出现热膨胀曲线平台的出现。总之,2D-C/C复合材料的热膨胀性能的变化规律是纤维和基体相互限制、相互竞争的结果[5]。

2.2 疲劳加载对2D-C/C复合材料热膨胀性能影响

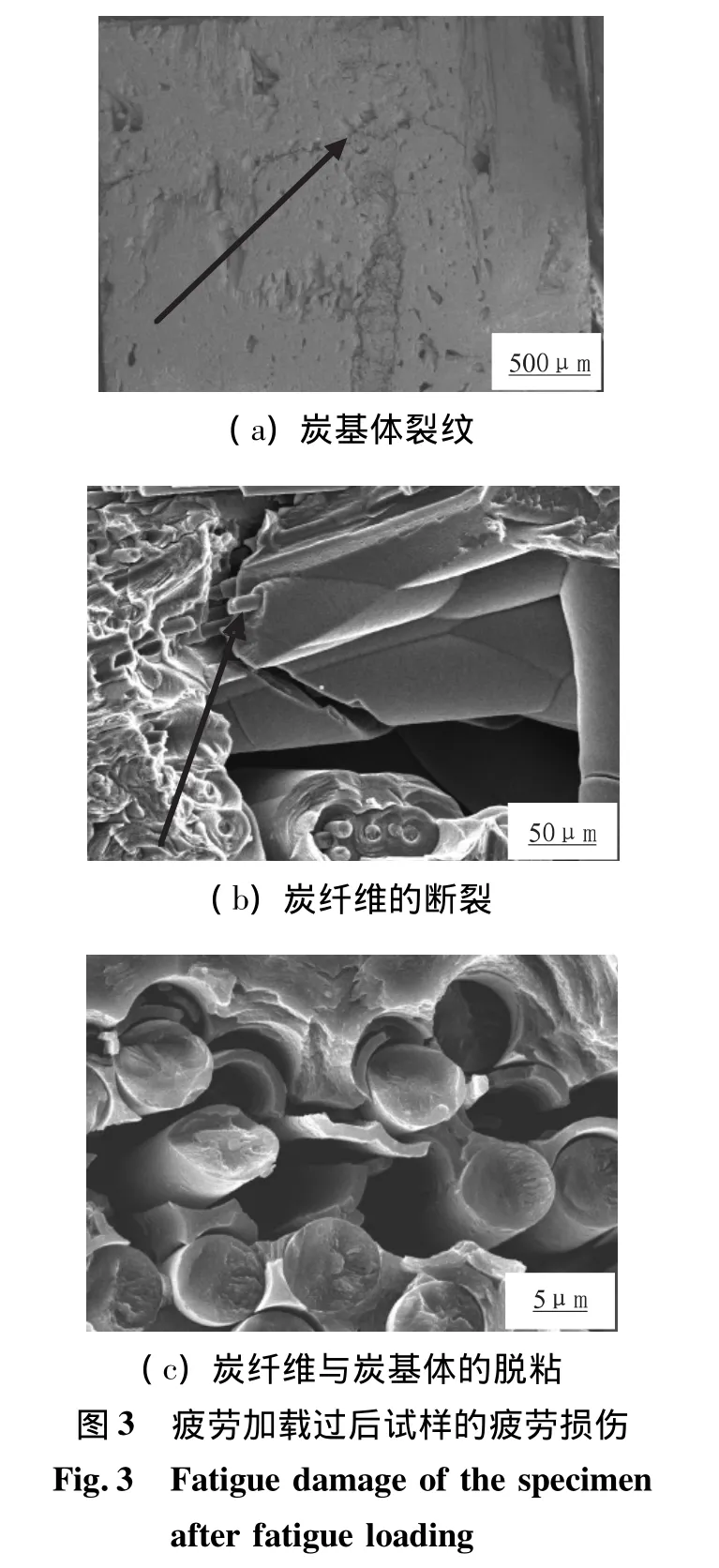

显而易见,疲劳加载过程对材料的微观结构有十分显著的影响,而这些微观结构的变化进而可能会影响到材料的某些性能。对于2D-C/C复合材料而言,疲劳加载过程产生的损伤主要包括炭基体裂纹、炭纤维与炭基体的脱粘及炭纤维的断裂(图3)等。鉴于疲劳加载应力水平和循环周次是对疲劳加载过程中影响最显著的2个因素及客观因素的限制,本文仅研究了这2个因素对2D-C/C复合材料热膨胀性能的影响情况。

文献[6]研究表明,C/C复合材料的密度对其热膨胀性能有一定影响。然而,由表1中的数据可看出,本实验中选取的试样密度大小较接近,因而密度对其热膨胀性能的影响基本可忽略。

图4分别给出4种循环周次条件下,不同弯-弯疲劳加载应力水平后2D-C/C复合材料物理热膨胀系数随着温度变化的关系曲线。从图4可看出,疲劳加载应力水平对2D-C/C复合材料的热膨胀性能产生了一定影响,但并没有显著改变其随温度升高而增大的基本规律。此外,可发现随着疲劳加载应力水平的提高,总体上其物理热膨胀曲线有下降的趋势,即物理热膨胀系数减小。

分析认为,主要原因是:一方面,试样在经历弯-弯疲劳加载过程中,材料的裂纹、微孔增多,其宽度和大小增大,而裂纹和微孔的产生就可在温度升高时吸收一部分热膨胀量;另一方面,弯-弯疲劳加载过程还可能造成试样的炭纤维断裂、界面分层以及纤维与基体界面的脱粘等疲劳损伤,而这些损伤也可吸收一定的热膨胀量,从而减小了其物理热膨胀系数。与此同时,对于2D-C/C复合材料而言,由于其炭纤维的物理热膨胀系数一般都明显小于炭基体的物理热膨胀系数,所以正常受热情况下炭纤维会对炭基体有一定的限制作用。然而,疲劳加载过程中产生的纤维与基体的脱粘、纤维断裂、界面分层等疲劳损伤,减弱了纤维对基体的限制作用以及增强了界面之间的滑移作用,从而会在一定程度上增大2D-C/C复合材料的物理热膨胀系数。

综上所述,弯-弯疲劳加载对2D-C/C复合材料的热膨胀性能的影响有正负两方面影响。从实验结果看可认为,弯-弯疲劳加载过程对2D-C/C复合材料热膨胀性能主要起负面作用,并由于疲劳损伤会随着疲劳加载应力水平的提高不断加剧,从而导致出现了随着疲劳加载应力水平的的提高,其物理热膨胀曲线不断下降的现象。

文献[12]介绍,当温度低于120℃时,热膨胀曲线并不稳定,这个阶段不能用来评价材料的热膨胀行为,因为在起始阶段需花一定时间,才能使炉体内的温度均匀化。因此,本文选取150℃作为参考点,计算出每个试样在不同温度区间的工程热膨胀系数,并作出其工程热膨胀曲线,这样可更好地研究其在某一温度区间内的热膨胀性能的变化情况。图5为应力水平70%和90%下,不同弯-弯疲劳加载循环周次后2D-C/C复合材料的工程热膨胀曲线。

从图5可看出,不同应力水平下,其工程热膨胀系数会随着疲劳加载循环周次的增加不断减小。这主要是由于随着疲劳加载循环周次的增加,其疲劳加载造成的基体裂纹、纤维断裂、纤维脱粘、界面分层等损伤也会同样不断加剧,导致其在高温时可吸收更大的热膨胀量,从而使得工程热膨胀系数减小。但同时也可发现,随着疲劳加载循环周次的不断增加,一定温度后,同一疲劳加载应力水平下不同循环周次的工程热膨胀曲线有逐渐重合的趋势。文献[21]研究了复合材料疲劳加载过程的CDS的变化规律,发现基体裂纹随着疲劳循环周次的不断增加,基体裂纹会在某一循环周次后达到饱和状态。因此,这个现象的产生主要是由于当疲劳加载一定循环周次后,2D-C/C复合材料的基体裂纹逐渐达到饱和,从而导致了不同循环周次试样的裂纹会在同一温度附近愈合,出现了其工程热膨胀曲线逐渐重合的现象;另一方面,也说明2D-C/C复合材料的热膨胀性能主要取决于基体的热膨胀性能,与之前的相关报道相符[13]。对比图5(a)、(b)还可发现,70%应力水平下其工程热膨胀曲线的重合点明显低于90%应力水平下其工程热膨胀曲线的重合点,这主要是因为高应力水平下其试样产生的裂纹数量更多,裂纹尺寸更大,从而导致其裂纹愈合温度更高。此外,可发现90%应力水平下不同循环周次的工程热膨胀曲线的变化情况与70%应力水平不同循环周次的工程热膨胀曲线的变化情况有明显差距,这也说明疲劳加载应力水平对其热膨胀性能有一定影响。

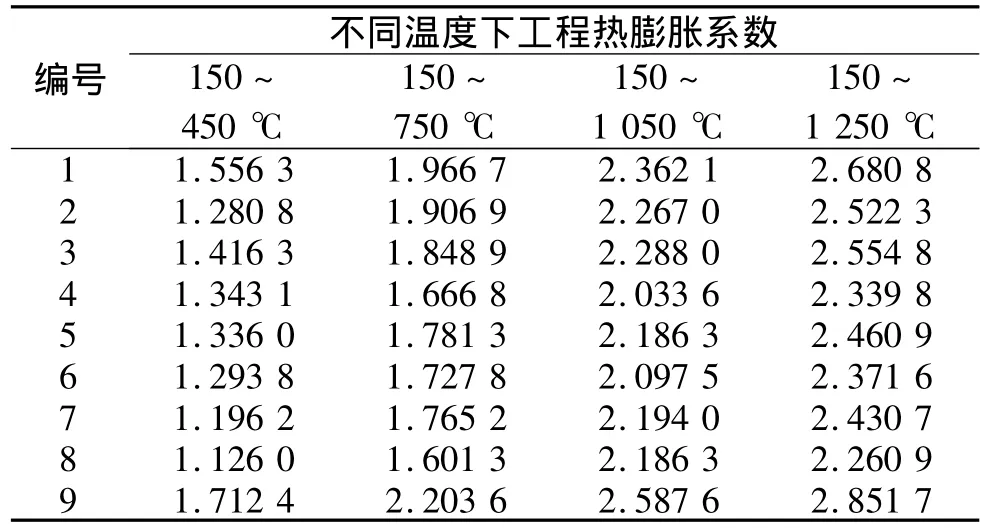

表2为不同弯-弯疲劳加载条件下试样在不同温度区间的工程热膨胀系数统计表。

表2 不同温度区间2D-C/C的工程热膨胀系数Table 2 Coefficient of thermal expansion projects of 2D-C/C at the different temperature range

与未经疲劳加载9号试样在150~1 250℃区间的工程热膨胀系数相比,1号试样降低了5.99%,2号试样降低了11.55%,3号试样降低了10.41%,4号试样降低了17.95%,5号试样降低了13.7%,6号样降低了16.84%,7号试样降低了14.76%,8号试样降低了20.72%。从表2中的数据也可直观看出,随着疲劳加载循环周次和应力水平的增加,其工程热膨胀系数均不断减小,这也较符合之前讨论的结果。根据上述讨论结果,对C/C复合材料进行适当的疲劳加载,可降低其热膨胀性能,从而提高其结构尺寸稳定性。

3 结论

(1)2D-C/C复合材料的物理热膨胀曲线在150℃下低温阶段出现负热膨胀现象,且随着温度的升高不断增大,在300℃和700℃附近出现波动现象,在1 000~1 250℃温度区间内,热膨胀系数趋于稳定,曲线出现一个平台。

(2)弯-弯疲劳加载过程没有改变2D-C/C复合材料的物理热膨胀曲线随温度的变化规律,即随温度的升高,其物理热膨胀系数基本上逐渐增大的规律。

(3)2D-C/C复合材料的热膨胀性能随着弯-弯疲劳加载循环周次和应力水平的增大而逐渐减小。

(4)弯-弯疲劳加载对2D-C/C复合材料的热膨胀性能的影响主要缘于疲劳加载过程中疲劳损伤的产生,如基体裂纹、纤维与基体的脱粘、纤维断裂等。其中,疲劳损伤对其热膨胀性能的影响有正负两方面。

[1]Torsten Windhorst,Gordon Blount.Carbon-carbon:a summary of recent developments and applications[J].Materials& Design,1997,18(1):11-15.

[2]Siron O,Chollon G,Tsuda H,et al.Microstructural and mechanical properties of filler-added coal-tarpitch-based C/C composites:the damage and fracture process in correlation with AE waveform parameters[J].Carbon,2000,38(9):1369-1389.

[3]曾竟成,罗青,等.复合材料理化性能[M].北京 :国防科技出版社,1998.

[4]赵建国,李克智,李贺军,等.炭/炭复合材料热膨胀性能的研究[J].材料热处理学报,2006,27(6).

[5]廖晓玲,李贺军,孙国栋,等.3D C/C复合材料的热膨胀性能[J].新型炭材料,2010,25(1).

[6]李铁虎,林起浪,郑长征,等.基体改性C/C复合材料在高温下的热膨胀规律[J].航空学报,2003,24(5).

[7]Baxter R I,Rawlings R D,et al.Effect of chemical vapor infiltration on erosion and thermal properties of porous carbon/carbon composite thermal insulation[J].Carbon,2000,38:441-449.

[8]Piat R,Schnack E..Modeling the effect of microstructure on the coefficients of thermal expansion of pyrolytic carbon[J].Carbon,2003,41:2159-2179.

[9]Luo Ruiying,et al.Thermophysical properties of carbon/carbon composites and physical mechanism of thermal expansion and thermal conductivity[J].Carbon,2004,42:2887-2895.

[10]高压奇,邓红兵,邹武,等.高密度轴棒法C/C复合材料的热膨胀性能[J].固体火箭技术,2010,33(3):332-335.

[11]李宏,徐永东,张立同,等.2.5D C/SiC复合材料的热物理性能[J].航空材料学报,2007,27(4):60-64.

[12]Kumar S,Ingole S,Dieringa H.Analysis of thermal cycling curves of short fibre reinforced Mg-MMCs[J].Composites Science and Technology,2003,63(12):1805-1814.

[13]Case S W,Resifsnider K L.Comprehensive structural integrity:fatigue of composite materials[M].2003.