C/C-SiC复合材料的氧化行为与等效弹性性能计算模型研究①

汪海滨,杨小锋,杨绪印,屈转利

(1.中国航天科技集团公司四院41所,西安 710025;2.中国航天科技集团公司四院401所,西安 710025)

0 引言

炭纤维增韧的碳化硅陶瓷基复合材料(C/C-SiC)具有低密度、高强度、耐高温等一系列优越性能,已经成为高推重比发动机、火箭发动机、近地空间飞行器不可缺少的结构材料[1-2]。然而,C/C-SiC 在高温环境下的氧化失效,严重影响了C/C-SiC使用过程中的力学性能。因此,深入了解其氧化机理,对C/C-SiC复合材料的设计和应用具有重要指导意义。目前,对C/CSiC氧化机理的研究主要集中于基础性的实验模拟,并在此基础上提出一些相应的物理模型。Bacos M P等[3-5]建立了C/C复合材料的氧化模型,考虑了物质传递、化学反应及其交互作用对C/C内部C相氧化造成的影响。Lamourous F 等[6-7]对 2D-C/SiC 复合材料的氧化机理进行了实验研究和理论推导,提出了2D C/SiC 氧化模型。Naslain R 等[8]不仅对1D-SiC/C/SiC和2D-C/C/SiC复合材料的氧化机理进行了实验研究,而且对材料组元分别进行了氧化实验。此外,成来飞等[8-9]对C/SiC复合材料的环境性能进行了长期研究,获得了多种高温环境下C/SiC的氧化机理。

综上所述,目前的研究集中于通过实验探求C/SiC的氧化机理;采用理论或实验方法建立C/SiC的氧化动力学方程,一般以质量变化率来表征材料的氧化程度;通过实验研究氧化作用对C/SiC的力学性能(模量、强度)的影响。尚未有研究者从数值模拟的角度建立氧化作用与C/SiC力学性能的表征关系。C/C-SiC在环境中的相对质量变化和弹性常数是其环境性能的重要表征量。其在高温氧化环境下的演变是由多种因素造成的,仅利用实验测量确定质量变化和弹性常数的演变,需较长的周期和较高的实验耗费。因此,有必要在实验模拟的基础上,建立C/C-SiC质量变化和弹性常数演变规律的物理模型和有限元模型,以期在计算机上进行数值模拟,降低研制周期和成本,并为C/C-SiC复合材料性能的改进和设计提供研究基础。

本文研究了高温氧化环境中C/C-SiC复合材料氧化动力学建模和弹性性能预测问题。结合C/C-SiC的氧化动力学方程,对C/C-SiC的动态氧化过程进行了合理的建模,采用数值方法模拟了C/C-SiC在氧化环境中的弹性性能随氧化时间、温度的动态演化,并计算了C/C-SiC弹性性能随氧化温度的变化曲线。

1 C/C-SiC的制备和微结构特征

C/C-SiC一般采用化学气相渗透(CVI:Chemical Vapor Infiltration)工艺制备,其技术特征是将纤维预制体置于反应室内,通入反应气体。在高温下,气体渗入预制体内部,并发生化学反应,沉积出陶瓷基体[10]。

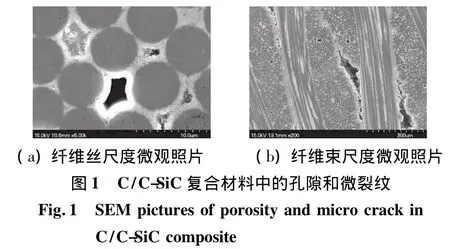

采用CVI方法制备的C/C-SiC,由于编织方法、沉积工艺及各组成材料之间热膨胀系数的不匹配,会在SiC基体上产生大量的微裂纹和沉积缺陷,如图1所示。在高温氧化环境下,微裂纹和孔隙均会成为O2的扩散通道,造成炭纤维的氧化[6],影响C/C-SiC的力学性能。因此,研究C/C-SiC氧化机理时,需考虑微裂纹和孔隙分布特征的影响。

2 C/C-SiC氧化动力学模型

C/C-SiC的氧化过程一般是伴随化学反应的质量传递过程[11]。对不同的C/C-SiC氧化机理,需建立合适的氧化动力学模型,计算C/C-SiC的质量变化,进而决定C/C-SiC微结构的氧化形貌。

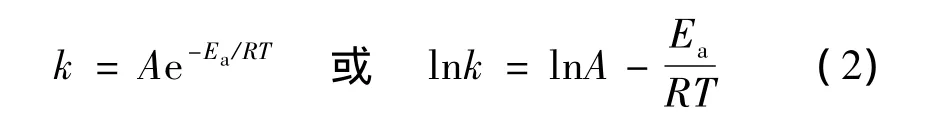

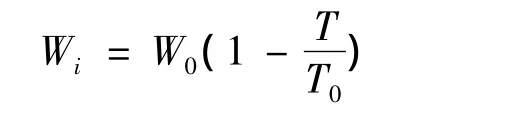

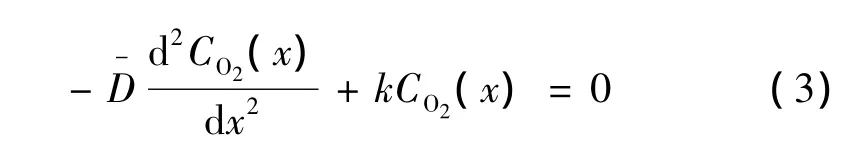

如图2所示的“SiC基体/PyC界面层/炭纤维”体系,假定O2为稳态传质过程,由Fick第一定律[12]得到一个描述带有化学反应传质过程的二阶微分方程:

如果按如下方式定义O2的传质过程:

(1)微裂纹没有封填时,传质过程为1→3,微裂纹封填后,传质过程转化为2→3(图3);

(2)微裂纹没有封填时,O2的扩散通道取决于微裂纹,微裂纹封填后,C/C-SiC中的孔隙仍存在,成为O2的扩散通道;

(3)传质过程中,每一个阶段的扩散系数均为恒定值;

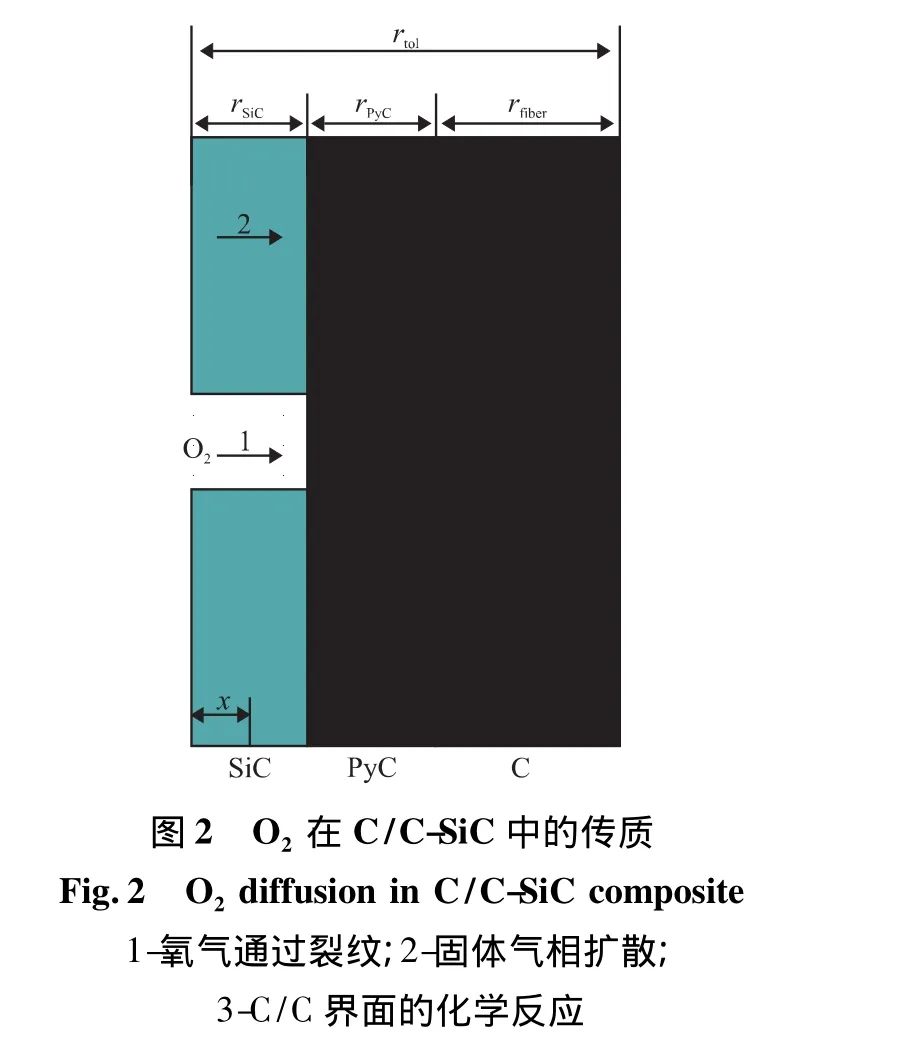

(4)微裂纹的宽度随温度变化满足经验公式:

式中 W0为室温下的裂纹宽度;T为氧化环境温度;T0为材料的裂纹愈合温度;Wi为微裂纹在某一氧温度下的宽度。

在氧化过程 1和2中, 为包含 Fick扩散和Knudsen扩散的混合型扩散系数;氧化过程3中 为Fick扩散系数,且有

3 C/C-SiC微结构有限元模型

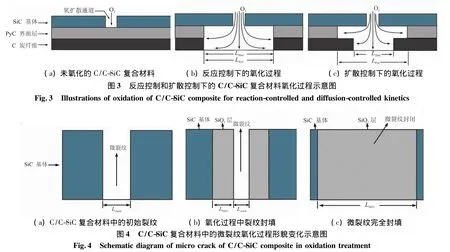

C/C-SiC不同的氧化机理,造成了 C/C-SiC微结构不同的氧化形貌。当C-O2反应控制C/C-SiC的氧化过程时,PyC界面层和炭纤维的氧化率相同,呈现均匀氧化的特性;当O2扩散控制C/C-SiC的氧化过程时,PyC界面层的氧化率要高于C纤维的氧化率,呈现出非均匀氧化的特性[11,14-15]。计算 C/C-SiC 的弹性常数,需分析不同氧化机理对C/C-SiC微结构的影响,建立相应的有限元模型。因此,对C/C-SiC微结构提出如下假设:

(1)C/C-SiC中,纤维、纤维束假定为周期分布结构,在周期结构中,纤维、纤维束均描述为相应的圆柱结构;

(2)PyC界面层、SiC基体层紧密地分布在纤维、纤维束的周围,相互之间不存在交叉干涉的情形;

(3)微裂纹和孔隙分布情形和形状尺寸大小均按文献[15-16]的定义;

(4)C/C-SiC氧化过程中,被氧化的PyC界面层和炭纤维的氧化形貌等价为规则的圆环形和圆形,假定不存在复杂的氧化形貌。

3.1 氧化过程对C/C-SiC微结构的影响

温度低于700℃时,碳的氧化反应控制着C/C-SiC复合材料的氧化行为,高温热处理后的炭纤维和PyC基体具有近似的氧化反应速度。因此,在氧化过程中,C/PyC纤维束可视为等效碳材料被均匀氧化。基于以上分析,可认为氧化反应主要发生在纤维束尺度体胞上,O2穿过SiC基体裂纹到达C/PyC纤维束,并与其发生氧化反应,导致纤维束尺度体胞几何构型、材料分布的变化,进而造成材料整体性能的变化,如图3中的纤维束尺度“SiC基体/PyC界面层/炭纤维”体系C/CSiC氧化过程微结构变化情形所示。900℃时,C/CSiC中微裂纹处的SiC与O2反应生成SiO2层,微裂纹的尺寸会逐渐变小,最终被SiO2完全封填,不再成为O2的扩散通道[11],其相应的微结构变化如图4所示。

3.2 C/C-SiC微结构多尺度有限元模型

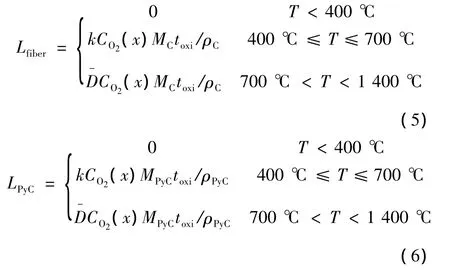

在图3和图4基础上,根据传质学理论、质量守恒定理和化学反应动力学理论[6-8],结合第2章建立的C/C-SiC氧化动力学模型,将氧化过程造成的质量变化对应于被氧化炭纤维和PyC层的纵向长度Lfiber和Lpyc(图3),通过Lfiber和Lpyc的变化描述不同的氧化过程。同时,通过微裂纹宽度Lcrack的变化描述SiO2的封填情形,而Lcrack又与SiO2层的厚度LSiO2密切相关,从而将氧化过程中裂纹闭合的影响反映到微结构有限元模型中,且有

式中 MC、MPyC、MSiO2、toxi、tSiC、ρC、ρPyC、ρSiO2分别为炭纤维的摩尔质量(g/mol)、PyC的摩尔质量(g/mol)、SiO2的摩尔质量(g/mol)、总的氧化反应时间(s)、SiC的反应时间(s)、C纤维的密度(g/m3)、PyC的密度(g/m3)和SiO2的密度(g/m3)。

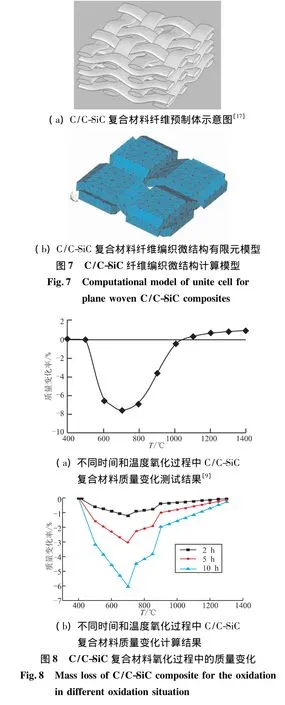

在此基础上,采用平纹编织模型[17],就能建立图5~图7所示的C/C-SiC纤维编织复合材料氧化过程多尺度微结构有限元模型。

从图5、图6和图7的有限元计算模型中可看出,在微结构有限元模型中,不仅反映了C/C-SiC氧化过程对微裂纹影响,而且描述了反应控制和扩散控制氧化机理下C纤维和PyC界面的氧化形貌变化。

4 数值计算

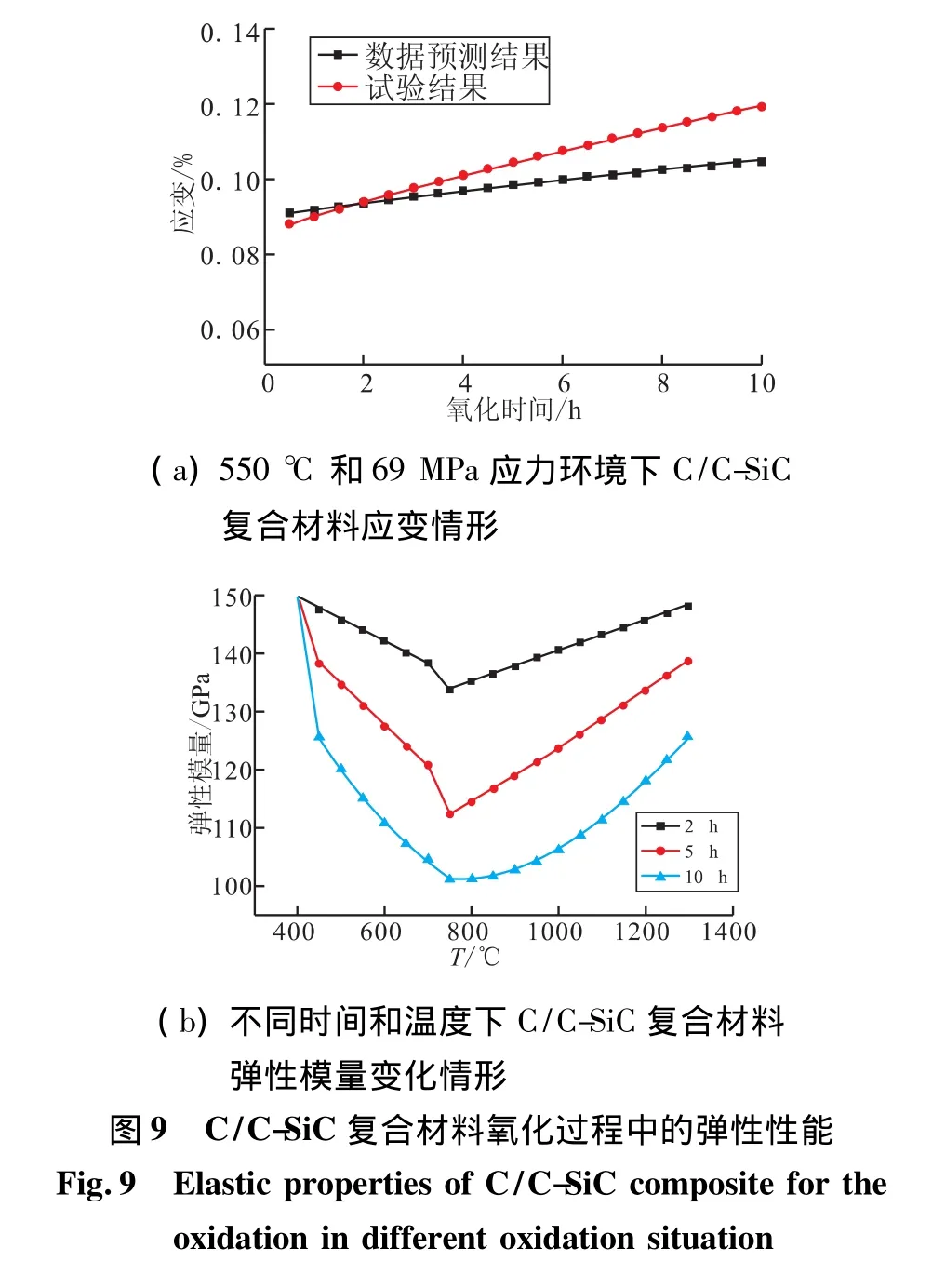

文献[18]通过实验研究了C/C-SiC复合材料的氧化行为,测量了承受69 MPa单向拉伸应力载荷的C/C-SiC在550℃、100 kPa纯氧环境中不同氧化时刻的拉伸应变值。本文结合C/C-SiC氧化动力学方程,首先计算得到了质量变化率与氧化时间的关系曲线,并与实验结果进行了比较,如图8所示;然后,建立了550℃、100 kPa纯氧环境中C/C-SiC随着氧化时间动态演变的微结构有限元模型,利用能量法[19]对材料的弹性性能进行了数值预测,计算得到的应力-应变曲线与实验测量曲线在图9(a)中进行了比较。

图8(b)描述了不同情形下计算得到的C/C-SiC质量变化率的改变,与图8(a)中的实验结果具有一致的变化趋势。从图8可看出,在同一时刻,当温度低于700℃时,质量变化率随温度的增加而变大,当温度高于700℃时,质量变化率随温度的增加而减少,分别符合反应控制和扩散控制的氧化特征,且明显的分为3个变化阶段,对应反应控制氧化、SiC不与O2发生反应的反应控制氧化、生成SiO2的扩散控制氧化3种情形。

从图9(a)可看出,数值计算结果与实验数据[18]具有一致的变化趋势和较小的数据误差,说明C/CSiC微结构有限元模型预测氧化过程中的弹性性能是有效可行的,且C/C-SiC等效模量的变化与质量变化的情形相一致(图9(b)),体现了不同氧化机理下C/C-SiC氧化过程中不同的氧化特征。

5 结论

(1)依据C/C-SiC复合材料的氧化动力学方程的多尺度微结构模型,对C/C-SiC复合材料的动态氧化过程进行了合理的建模,采用数值方法计算了C/CSiC复合材料在氧化环境中的力学常数,得到了力学性能随着氧化时间的变化曲线。

(2)建立的氧化动力学模型能反映C/C-SiC复合材料反应控制和扩散控制氧化过程的特征,建立的微结构有限元模型能反映C/C-SiC复合材料反应控制和扩散控制氧化过程中的氧化形貌。

(3)数值结果与实验结果具有一致的变化趋势,体现了反应控制和扩散控制氧化过程的区域性;建立的氧化动力学模型和微结构有限元模型,可合理有效地预测氧化过程中C/C-SiC复合材料的质量变化和力学性能。

[1]Berton B,Bacos M P,Demange D,et al.High temperature behavior of the hot structure materials of Hermes Space Shuttle[C]//Naslain R,Lamalle J,Zulian J L,editors.Composite Materials for High Temperature Application.France:AMAC.Paris,1990:315-325.

[2]Cavalier J C,Lacomber A,Rouges J M.Ceramic matrix composites new high performance materials[C]//Bunsel A R,Lamicq P,Massiah A,editors.Developments in the Science and Technology of Composite Materials.London:Eisevier,1989:99-110.

[3]Bacos M P,Dorvaux J M,Lavigne O,et al.C/C composite oxidation model:Ⅰ Morphological experimental investigations[J].Carbon,2000,38:77-92.

[4]Bacos M P,Cochon J L,Dorvaux J M,et al.C/C composite oxidation model:ⅡOxidation experimental investigations[J].Carbon,2000,38:93-103.

[5]Bacos M P,Dorvaux J M,Lavigne O,et al.C/C composite oxidation model:Ⅲ Physical basis,limitations and applications[J].Carbon,2000,38:105-117.

[6]Lamouroux F,Camus G.Kinetics and mechanisms of oxidation of 2D woven C/SiC composites:Ⅰ Experimental approach[J].Journal of the American Ceramic Society,1994,77(8):2049-2057.

[7]Lamouroux F,Naslain R,Jouin J.Kinetics and mechanisms of oxidation of 2D woven C/SiC composites:ⅡTheoretical approach[J].Journal of the American Ceramic Society,1994,77(8):2058-2068.

[8]Cheng L F,Xu Y D,Zhang L T,et al.Oxidation behavior of three dimensional C/SiC composites in air and combustion gas environments[J].Carbon,2000,38:2103-2108.

[9]Cheng L F,Xu Y D,Zhang L T,et al.Effect of carbon interlayer on oxidation behavior of C/SiC composites with a coating from room temperature to 1 500 ℃[J].Materials Science and Engineering A,2001,300:219-225.

[10]Choy K L.Chemical vapor deposition of coatings[J].Progress in Materials Science,2003,48:57-120.

[11]魏玺.3D C/SiC复合材料氧化机理分析及氧化动力学模型[D].西安:西北工业大学,2004.

[12]Naslain R,Grtte A,Rebillat F,et al,Oxidation mechanisms and kinetics of SiC of SiC-matrix composites and their constituents[J].Journal of Materials Science,2004,39:7303-7316.

[13]Ftize H,Jojic J,White T,et al.Mullite based oxidation protection for SiC-C/C composites in air at temperatures up to 1900 K[J].Journal of European Ceramic Society,1998,18:2351-2364.

[14]Luo R Y,Cheng J W,Wang T M.Oxidation behavior and protection of carbon/carbon composites prepared using rapid directional diffused CVI techniques[J].Carbon,2002,40:1965-1972.

[15]Jacobon N S,Curry D M.Oxidation microstructure studies of reinforced carbon/carbon[J].Carbon,2006,44:1142-1150.

[16]Farooqi J K,Sheikh M A.Finite element modeling of thermal transport in ceramic matrix composites[J].Computational Materials Science,2006,37:361-373.

[17]Tabiei A,Yi W T.Comparative study of predictive methods for woven fabric composite elastic properties[J].Composite Structures,2002,58:149-164.

[18]Michael C H,James D M,Andrew J E,et al.Oxidation kinetics and stress effects for the oxidation of continuous carbon fibers within a microcracked C/SiC ceramic matrix composite[J].Journal of the American Ceramic Society,2008,91(2):519-526.

[19]Wang H B,Zhang W H,Xu Y J,et al.Numerical computing and experimental validation of effective elastic properties of 2D multilayered C/SiC composites[J].Materials Science and Technology,2008,24(11):1385-1390.