三轴压缩条件下单裂隙岩石的破坏特性研究

肖桃李 ,李新平,郭运华

(1. 武汉理工大学 道路桥梁与结构工程重点实验室,武汉 430070;2. 长江大学 城市建设学院,湖北 荆州 434023)

1 引 言

在工程安全防护领域中,裂隙岩体是进行工程规划、设计、施工以及后期运营管理过程中必须重点考虑的关键因素。裂隙的孕育、萌生、起裂、扩展不仅与裂隙的结构特性(几何分布形式、结构面力学特性)有关,而且与岩体的应力环境(围压、静力和动力)相关。在早期的岩体破裂行为研究中,裂隙被抽象为一条赋存于二维均质介质中的直线裂纹,在施加外力后产生张、剪及复合新裂纹,并用这些新裂纹描述裂隙岩体破坏形态。从二维形态上看,二维试验解释了裂隙扩展的机制和破坏形态,但是,实际工程中的裂隙萌生、起裂、扩展和演化均发生在三维空间,二维解无法完全向三维问题推广,现有的断裂力学理论在三维环境中要么在数学上无解,要么与三维试验观察现象相悖[1]。

随着现代科技的进步,许多学者通过电镜、CT扫描、声发射等技术,对三维裂隙的扩展过程及破裂机制进行研究。香港理工大学的R. H. C. Wong等[2-5]利用多种岩石、有机玻璃、树脂、水泥和石膏等相似材料制作含有预制三维裂隙的样品,在单轴、双轴条件下系统研究了裂隙走向(与主压应力的夹角)和裂隙深度对其扩展形态的影响等,试验中不仅发现了花瓣形裂纹(III型裂纹),而且还得到了一些重要认识,例如,表面裂隙的扩展方式受裂隙深度d与样品厚度t的比值d/t控制:当d/t>1/3时,裂隙扩展长度较大,其扩展形态与二维裂纹相似;当d/t<1/3时,岩石样品预制裂隙的破裂模式是以一种新的方式,即反翼裂纹模式为主,且新生的反翼裂纹的起裂位置并不在预制裂隙的端部。郭彦双等[6]对单轴压缩荷载作用下张开型表面裂隙辉长岩试样进行一系列试验研究,给出表面裂纹倾角与起裂应力之间的关系,并定性分析了反翼裂纹的断裂机制。刘力强等[7]在双轴压缩条件下采用多种观测手段,开展了房山花岗闪长岩中的表面裂纹扩展实验,认为试样表面的反翼裂纹是贝壳状裂纹(III型裂纹)断口切割的迹线,是表面的似二维扩展向三维扩展的关键。谢海峰等[8]采用反平面剪切盒试验研究反平面剪切(III型)加载下脆性岩石断裂特征,表明反平面压剪试样的断裂轨迹基本上沿原裂纹面,表现出强烈的剪切破坏特征,试件破坏以剪切断裂(Ⅱ型)为主,增加侧压可抑制裂纹尖端的拉应力,导致岩石产生沿原裂纹面扩展的反平面剪切(III型)断裂。李廷春等[9]在三轴压缩荷载作用下,借助CT扫描技术对含裂隙的陶瓷进行试验研究,表明翼裂纹扩展缓慢,自相似扩展更大,而且翼裂纹的扩展是从自相似扩展后的边缘开始的,预置裂隙的扩展受围压影响很大,扩展过程相当艰难,试件破坏类似于延性破坏。郭彦双等[10]采用声发射技术,对透明的低温树脂材料和非透明的砂浆类材料进行对比研究,表明在单轴压缩荷载作用下,两种材料中内置裂隙初期破裂面形态基本一致,均为一对反对称的包裹状翼裂纹,但初始起裂位置有所不同,而相同条件下两种材料的最终破裂状态则明显不同,透明树脂试样是以宏观劈拉破裂为主, 而砂浆类试样则以宏观剪切破裂为主。

总结三维裂隙的研究成果得到以下几点共识:①大量二维试验中观察到的反翼裂纹实际上是 III型裂纹扩展迹线的外在表现;②材料的性质不同,裂隙的扩展及破坏形态不同;③在单轴和双轴试验中,借助 CT、声发射技术进行试验研究,是三维裂隙研究的较好选择,但与裂隙岩体三向受力的实际相差甚远,而围压对于裂隙的扩展及破裂形态的影响是不可忽略的;④裂隙岩体表现出的力学性质与破坏模式必然有着密切的联系,但未见其相关研究成果。

本文针对以往三维裂隙研究中取得的共识及存在的不足,以锦屏大理岩为原样,从相似理论入手,选择高强硅粉砂浆材料为模型材料,并在其中预制张开穿透的单裂隙,以三轴压缩试验为手段,研究张开穿透单裂隙岩体的破坏模式与其力学特性的关系,探讨裂隙的几何特性和应力环境对破坏模式的影响。

2 试验方案

2.1 模型材料及制作

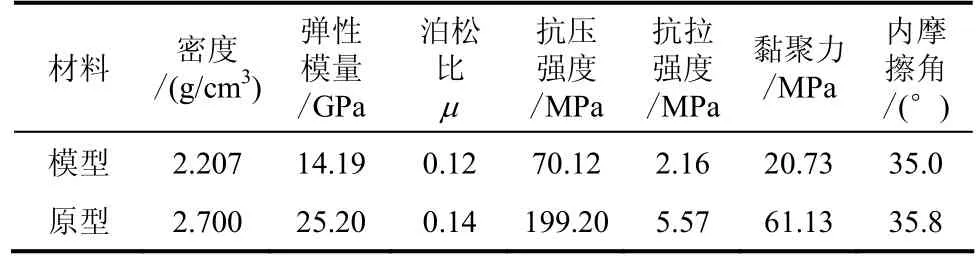

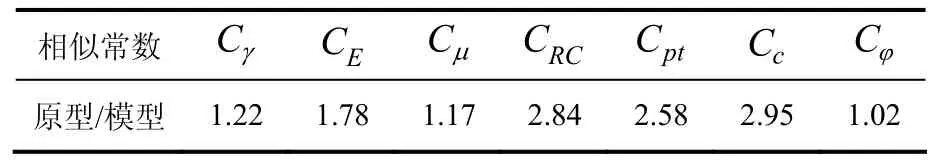

充分研究大理岩原样[11-12]的物理力学性质,根据相似理论原理[13],采用高强硅粉砂浆材料为模型材料,单裂隙采用厚度为0.2 mm的高强薄钢片制作。根据配合比试验,特制的高强硅粉砂浆材料的配比为 425#普通硅酸盐水泥∶微硅粉∶石英砂∶铁粉∶高效减水剂∶水=1∶0.13∶0.8∶0.25∶0.02∶0.325(质量比),将按此比例配置的混合体在高速搅拌机搅拌5~10 min后,倒入预先固定在振动台上的模具内,以适当的频率振捣约 2 min,待砂浆内的起泡溢出后停止振动,在砂浆初凝前抽出固定的薄钢片,模型材料静置24 h后转入专用的水池内养护28 d,然后进行脱模和取样,试样标准尺寸为φ50 mm×100 mm。对无裂隙完整模型试样进行物理力学性能测试,所得相关参数平均值与完整大理岩原样参数的对比见表1。

表1 模型与原样的物理力学指标Table 1 Physico-mechanical properties of model and prototype

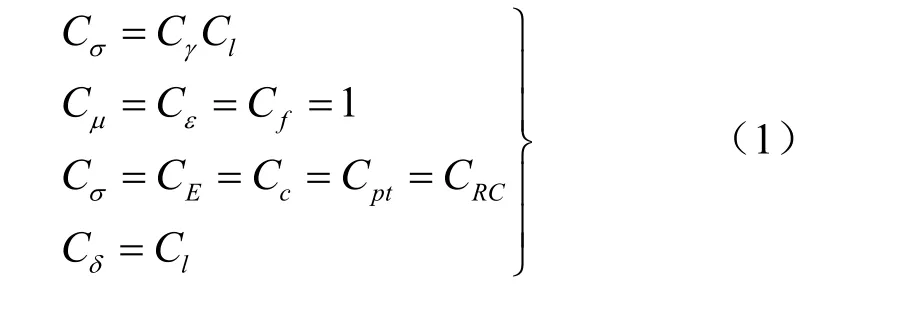

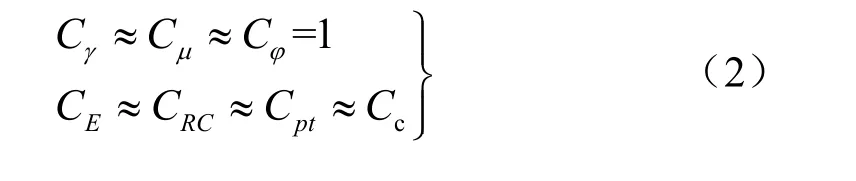

根据相似理论原理,模型试样与原型试样不仅要满足物理性质的相似,还必须满足力学性质的相似性,常用式(1)的相似常数来衡量它们的相似性。

表2为根据式(1)计算的相似常数,满足:

式中:Cσ、Cγ、Cl、Cμ、Cε、Cf、CE、Cc、Cφ、Cpt、CRC、Cδ分别为应力、重度、几何、泊松比、应变、摩擦强度、弹性模量、黏聚力、内摩擦角、抗拉强度、抗压强度及变形相似常数。

表2 原型与模型试样物理力学指标的相似常数Table 2 Similarity constant about physico-mechanical parameters between prototype specimen and model

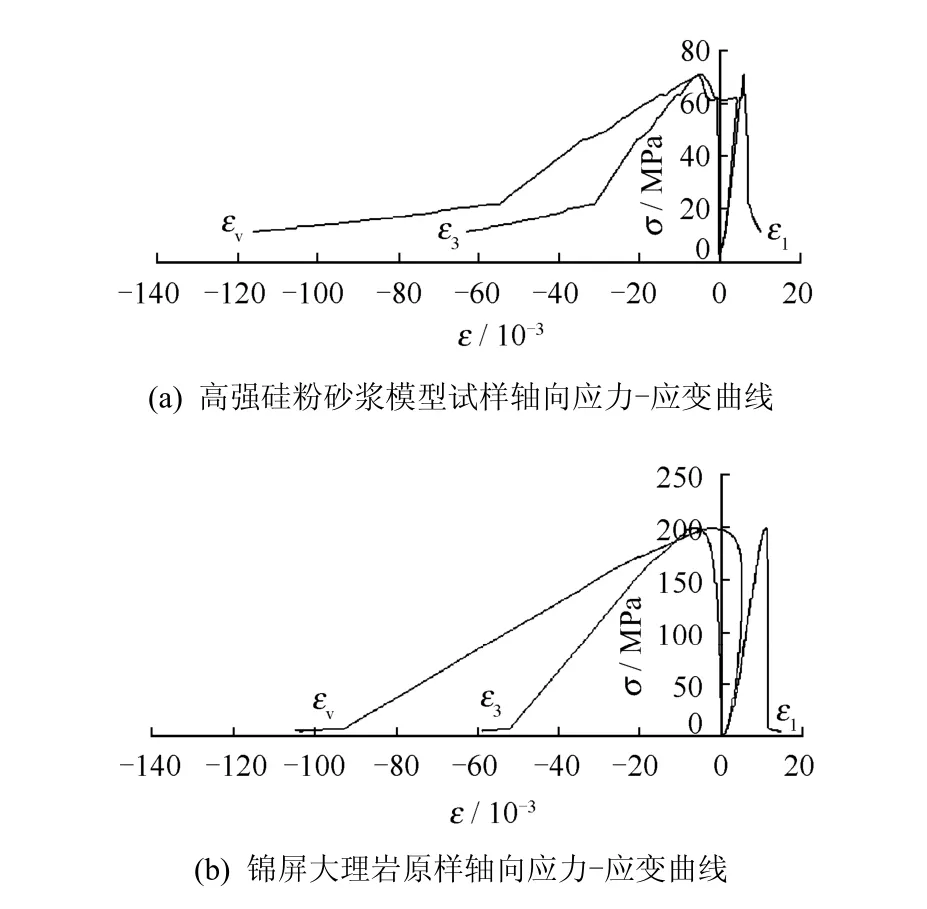

图1为无裂隙完整模型试样和完整大理岩原样的全应力-应变曲线。结合表1、2及图1分析,两者相似之处有:①变形都经历了孔隙压密-弹性变形及微裂纹稳定扩展-裂纹非稳定扩展阶段-破裂后阶段4个阶段;②峰值后应力迅速跌落,脆性特征明显;③扩容规律大体一致;④模型材料的力学性能、物理参数与大理岩十分接近,各相似常数基本满足相似理论要求。高强硅粉砂浆材料来源丰富,成本低廉,模型制作方便,凝结快速,成型容易,凝固时没有大的收缩,作为真实岩石的替代品能够很好模拟其受力变形特征。

图1 单轴压缩试验完整模型与大理岩试样应力-应变曲线Fig.1 Relation of stress-strain curves between intact model specimen and marble specimen under uniaxial compression test

2.2 试验条件及方案

试验在山东科技大学 MTS815.03电液伺服岩石试验机上进行,试验采取全程计算机控制,试验围压采用应力控制,轴压采用位移控制。根据试验的设计方案,加工后的试样如图2所示。图中,α为裂隙倾角,表示预制裂隙面与小主应力的夹角;a为裂隙长度,为预制裂隙面的正投影长度;σ1、σ3为试样受到的轴压和围压。

图2 三轴压缩试验单裂隙试样简图Fig.2 Sketch of single fracture base on triaxial test

3 试验结果分析

3.1 裂隙倾角对破坏特性的影响

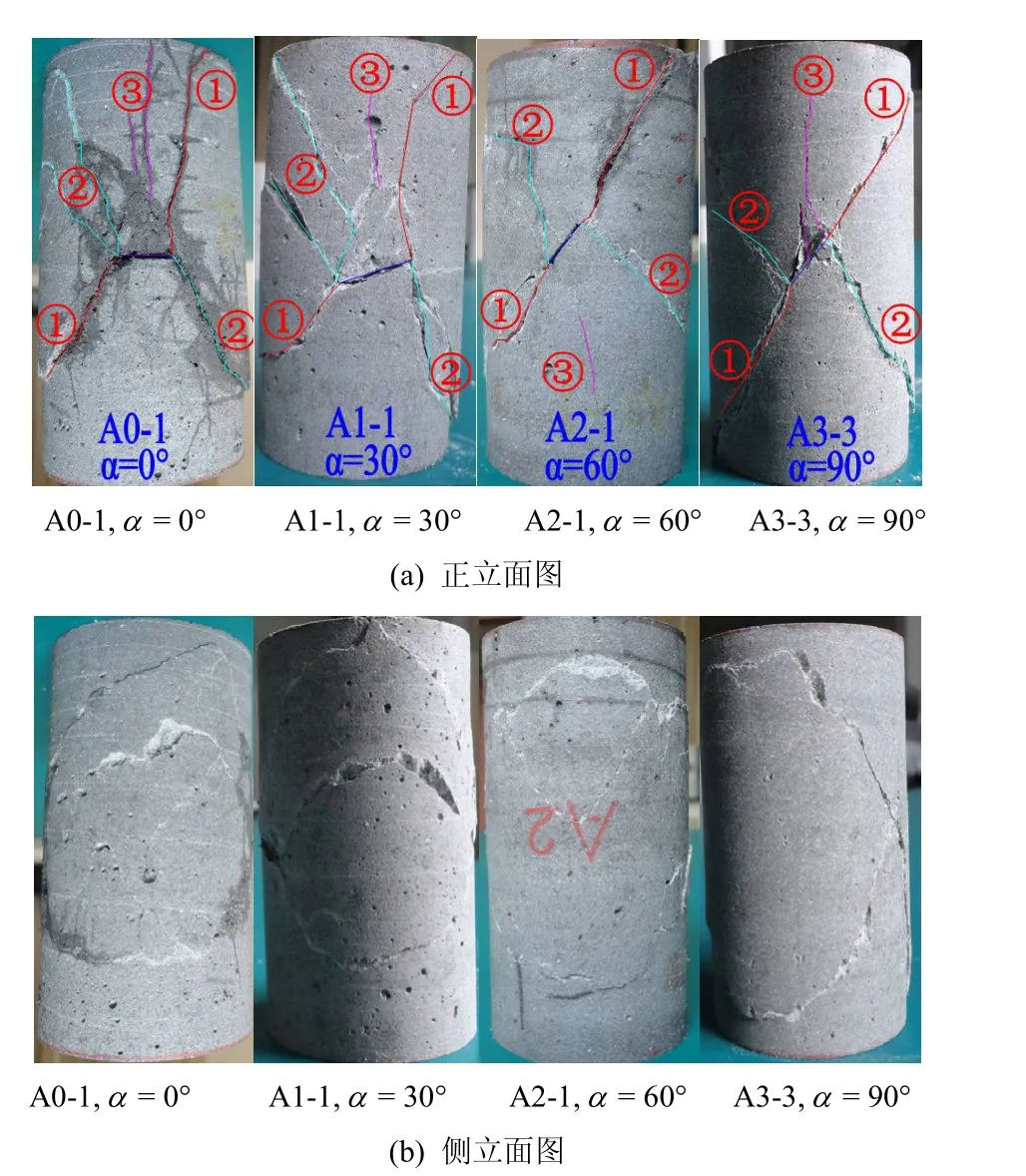

图3为围压为14 MPa、裂隙长度为13 mm、不同裂隙倾角的典型试样破坏图片。

图3 不同裂隙倾角试样的破坏形式 (σ 3 =14 MPa, a =13 mm)Fig.3 Fracture modes of specimens with different joint inclinations (σ 3 =14 MPa, a =13 mm)

分析图3,当围压为14 MPa,裂隙长度为13 mm,裂隙倾角从0°增大至90°,其破坏特性规律如下:(1)各试样的主要宏观破坏模式为“X”型剪切破坏,即在预制裂隙尖端产生翼裂纹①与反翼裂纹②组成的“)”状和“(”状破坏;(2)各试样预制裂隙中部或中部延伸部位产生与最大主应力方向一致的拉伸裂纹③(Ⅰ型裂纹),随着裂隙倾角增加,Ⅰ型裂纹与主应力夹角逐渐减小;(3)裂隙倾角较小时(α= 0°、30°),预制裂隙周围产生密集的破裂区,表明此区域应力分布复杂,在预制裂隙某一尖端扩展出两条明显的反翼裂纹;裂隙角度较大(α= 60°、90°),预制裂隙周边应力相对简单,试样破坏以剪切破坏为主;(4)不管是翼裂纹和反翼裂纹的扩展,还是拉伸裂纹的扩展,很难扩展至试样端部,而趋向在侧面贯通,形成花瓣状(Ⅲ型)裂纹,随着倾角增加,Ⅲ型裂纹范围逐渐扩大。

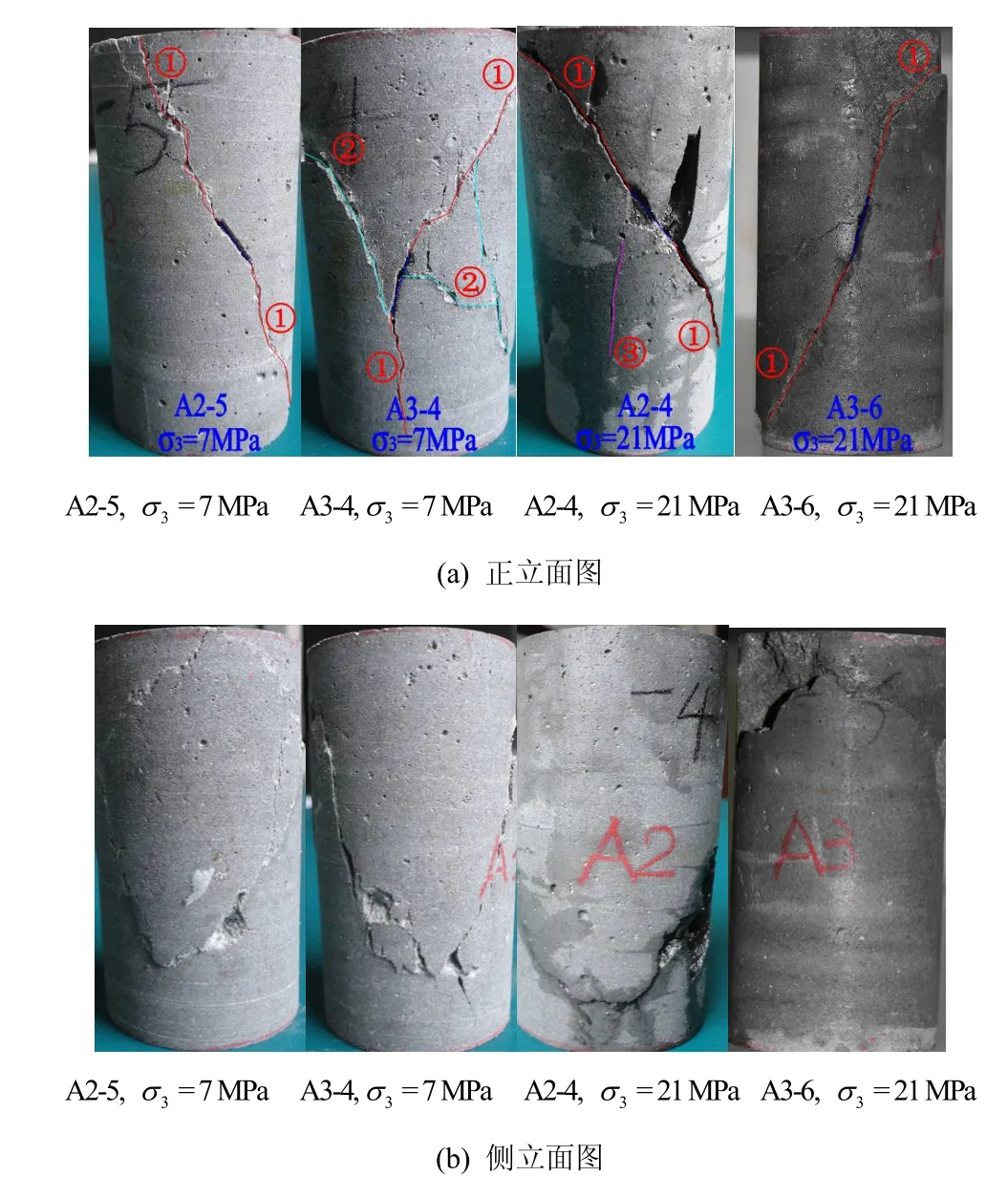

同理,图4给出了围压为7、21 MPa,裂隙长度为13 mm,倾角从60°(A2-5、A2-4)增大至90°(A3-4、A3-6)时的单裂隙试样破坏图。由图可见,裂隙倾角较大时,其破坏规律与图3基本一致,即试样的破坏主要以剪切破坏为主;裂纹向试件侧面扩展形成典型的Ⅲ型裂纹,且随着预制裂隙倾角的增加,Ⅲ型裂纹区域呈现逐渐扩大趋势。

图4 不同裂隙倾角试样的破坏形式(a =13 mm, α =60°、90°)Fig.4 Fracture modes of specimens with different joint inclinations (a =13 mm, α =60°, 90°)

3.2 裂隙长度对破坏特性的影响

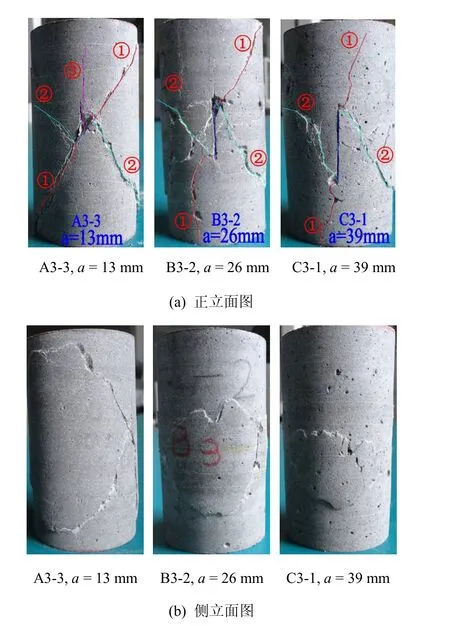

图5为围压14 MPa、裂隙角度90°时,裂隙长度分别为13、26、39 mm的试样破坏正、侧立面图。图 5表明:(1)试样的主要宏观破坏模式为“X”型剪切破坏,扩展形式为翼裂纹①与反翼裂纹②组成的“)”和“(”状破坏,随着裂隙长度的增加,翼裂纹①与反翼裂纹②构成的夹角增大;(2)裂隙长度较小( a= 13mm ),在大、小主应力的共同作用下,预制裂隙倾角被重置,试样的破裂形式为“X”型剪切破坏,在重置后的预制裂隙中部,产生平行于大主应力方向的拉伸裂纹;裂隙长度较大时,预制裂隙没有重置现象,亦无拉伸裂纹产生;(3)侧立面图的Ⅲ型裂纹迹线表明,随着预制裂隙长度的增加,Ⅲ型破坏范围逐渐缩小。

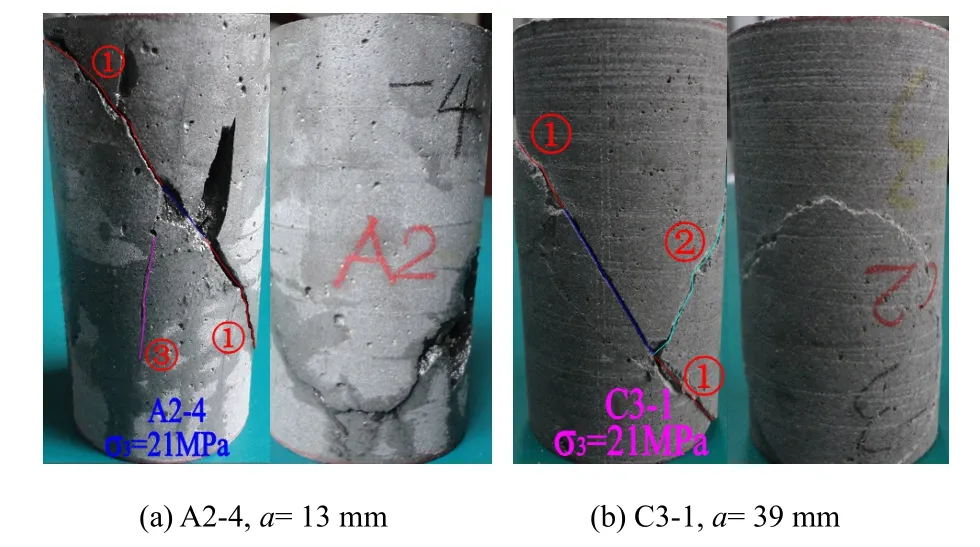

同理,图6给出了围压21 MPa、倾角为60°、裂隙长度从13 mm(A2-4)增加至39 mm(C3-1)时的单裂隙试样破坏图。从图中可以看出,单裂隙试样的破坏规律与图5大体一致,即裂隙长度较小时,在预制裂隙中部产生平行于大主应力方向的拉伸裂纹;裂隙长度较大时,无拉伸裂纹产生;随着预制裂隙长度的增加,Ⅲ型裂纹破坏范围逐渐缩小。

3.3 围压对破坏特性的影响

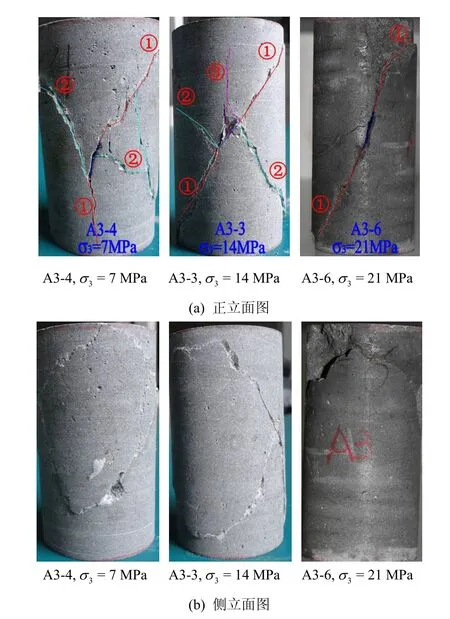

图7为预制裂隙长度a = 13 mm、预制裂隙倾角α= 90°时,在7、14、21 MPa围压下的试样破坏形态。

图5 不同裂隙长度试样的破坏形式 (σ 3 =14 MPa, α =90°)Fig.5 Fracture modes of specimens with different joint lengths (σ 3 =14 MPa, α =90°)

图6 不同裂隙长度试样的破坏形式 (σ 3 =21 MPa, α =60°)Fig.6 Fracture modes of specimens with different joint lengths (σ 3 =21 MPa, α =60°)

图7 不同围压裂隙试样的破坏形式 (a =13 mm, α =90°)Fig.7 Fracture modes of specimens with different confining pressures (a =13 mm, α =90°)

从图7中可以看出:(1)裂隙长度为13 mm的3个试样在大、小主应力作用下,其裂隙倾角都产生了不同程度的重置,试样的破坏形式与围压关系密切,主要表现为低围压σ3=7 MPa时,以剪切-拉伸复合破坏为主;中等围压σ3= 14 MPa时,为宏观的“X”型剪切破坏,在预制裂隙中伴随有近似平行于大主应力的Ⅰ型裂纹;高围压σ3= 21 MPa时则表现为沿预制裂隙面的剪切破坏模式;(2)产生整体剪切破坏的 A3-6试样,在其正立面图中,主要的宏观裂纹为翼裂纹①,没有发现反翼裂纹②的迹线,由于整体剪切破坏从一个端面贯穿至侧面,其侧面花瓣状裂纹仅有一半裂纹迹线。

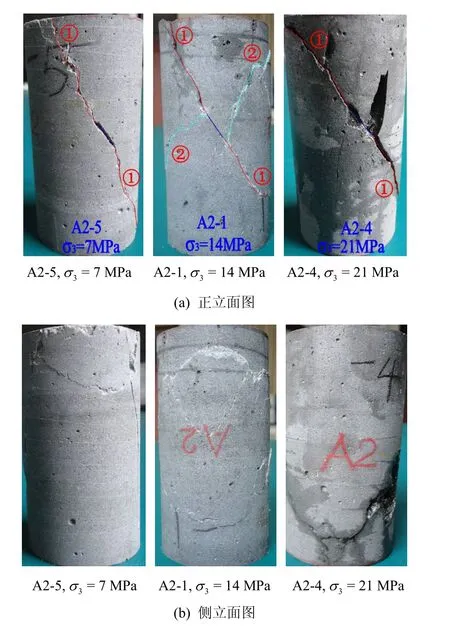

图8为裂隙长度a = 13 mm、裂隙倾角α= 60°时,在7、14、21 MPa围压下的试样破坏形态。由图可见,预制裂隙倾角 60°时,随着围压的增加,裂纹扩展迹线①由曲折逐渐变得平滑,其试样的主要宏观破裂面表现为整体剪切破坏-“X”型剪切破坏-纯剪切破坏。与图7一致的是:高围压时A2-4试样的整体剪切破坏从一个端面贯穿至侧面,其侧面花瓣状裂纹仅有一半裂纹迹线,但低围压时,A2-5试样的破坏则从一个断面贯穿至另一端面,除端部效应影响外,侧面未形成Ⅲ型裂纹迹线。

图8 不同围压裂隙试样的破坏形式 (a =13 mm, α =60°)Fig.8 Fracture modes of specimens with different confining pressures (a =13 mm, α =60°)

综合分析图3~8的不同试样的破坏特性,进一步表明:(1)三轴压缩条件下的单裂隙试验中,试样的宏观破坏主要以“X”型剪切破坏为主,特定条件下可以产生纯剪切破坏,围压较低时,部分试样上产生平行于大主应力的拉伸裂纹,试样的拉伸-剪切复合破坏特征明显;(2)大量学者通过平面单轴或双轴试验观察到的翼裂纹和反翼裂纹,从三轴试验来看,或是三维裂隙试验中Ⅲ型裂纹形成的表面迹线;(3)三维单裂隙试验中,Ⅲ型裂纹普遍存在,三维裂隙的侧向或接触区域滑移可能是引起Ⅲ型裂纹的扩展、张开、贯通的主要因素;(4)Ⅲ型裂纹是由翼裂纹与反翼裂纹的扩展轨迹构成的花瓣状形状,在三维裂隙试验中,翼裂纹和反翼裂纹很难扩展至试样的两端,而在二维单裂隙试验中,翼裂纹向试样端部扩展规律明显;(5)三轴压缩条件下的单裂隙试样的裂隙扩展规律与预制裂隙关系密切,围压是试样宏观破裂模式的主要影响因素;预制裂隙长度主要影响裂隙扩展的规模,即翼裂纹和反翼裂纹扩展的轨迹;预制裂隙倾角则是裂隙起裂的诱因。

4 结 论

(1)在三轴试验中,既观察到了Ⅰ、Ⅱ型裂纹,也观察到了Ⅲ型裂纹,且Ⅲ型裂纹在三轴试验中普通存在。

(2)三轴试验中的单裂隙试样的破坏模式包括拉剪复合破坏、“X”型剪切破坏、沿裂隙面剪切破坏 3种。围压大小是试样破坏模式的主要影响因素,随着围压的增加,试样破坏从拉剪复合破坏-“X”型剪切破坏-沿裂隙面剪切破坏趋势明显。

(3)预制裂隙倾角是试样起裂的关键,裂隙长度则主要影响裂隙扩展规模;随着裂隙倾角的增加,Ⅲ型裂纹区范围呈现逐渐扩大趋势;而随着裂隙长度增加,Ⅲ型裂纹区范围则呈现逐渐缩小趋势。

[1]李世愚, 钟放庆. 三维破裂研究进展综述[J]. 国际地震动态, 1993, 2(1): 1-4.LI Shi-yu, ZHONG Fang-qing. Overview of developments in three-dimensional fracture research[J].Recent Developments in World Seismology, 1993, 2(1):1-4.

[2]WONG R H C, HUANG M L, JIAO M R, et al. The mechanisms of crack propagation from surface 3-D fracture under uniaxial compression[J].Key Engineering Materials, 2004, 261: 219-224.

[3]WONG R H C, LAW C M, CHAU K T, et al. Crack propagation from 3-D surface fractures in PMMA and marble specimens under uniaxial compression[J].International Journal of Rock Mechanics and Mining Sciences, 2004, 41(3): 360-366.

[4]WONG R H C, GUO Y S H, LI L Y, et al. Anti-wing crack growth from surface fault in real rock under uniaxial compression[C]//The 16th European Conference of Fracture (ECF16). Greece: [s. n.], 2006.

[5]WONG R H C, GUO Y S H, CHAU K T, et al. The fracture mechanism of 3D surface fault with strain and acoustic emission measurement under axial compression[J]. Key Engineering Materials, 2007, 358:2360-3587.

[6]郭彦双, 黄凯珠, 朱维申, 等. 辉长岩中张开型表面裂隙破裂模式研究[J]. 岩石力学与工程学报, 2007, 26(3):525-531.GUO Yan-shuang, HUANG Kai-zhu, ZHU Wei-shen,et al. Study on fracture pattern of open surface flaw in gabbro[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(3): 525-531.

[7]刘力强, 刘培洵, 黄凯珠, 等. 断层三维扩展过程的实验研究[J]. 中国科学D辑: 地球科学, 2008, 38(7): 833-841.

[8]谢海峰, 饶秋华, 王志. 反平面剪切(III 型)加载下脆性岩石的断口分析[J]. 岩石力学与工程学报, 2007,26(9): 1832-1839.XIE Hai-feng, RAO Qiu-hua, WANG Zhi. Fracture morphology analysis of brittle rock under anti-plane shear(mode III)loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(9): 1832-1839.

[9]李廷春, 吕海波. 三轴压缩载荷作用下单裂隙扩展的CT实时扫描试验[J]. 岩石力学与工程学报, 2010,29(2): 289-296.LI Ting-chun, LÜ Hai-bo. CT real-time scanning tests on single crack propagation under triaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2010, 29(2): 289-296.

[10]郭彦双, 朱维申. 压剪条件下预埋椭圆裂纹三维扩展实验研究[J]. 固体力学学报, 2011, 32(1): 64-73.GUO Yan-shuang, ZHU Wei-shen. Experimental study of three-dimensional(3-D)propagation from a pre-existing ellipse flaw under compression-shearing[J]. Chinese Journal of Solid Mechanics, 2011, 32(1): 64-73.

[11]李新平, 肖桃李, 汪斌, 等. 锦屏大理岩不同应力路径下加卸载试验研究[J]. 岩石力学与工程学报, 2012,31(5): 882-889.LI Xin-ping, XIAO Tao-li, WANG Bin, et al.Experimental study of Jinping marble under loading and unloading stress paths[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(5): 882-889.

[12]肖桃李, 李新平, 贾善坡. 深部单裂隙岩体结构面效应的三轴试验研究与力学分析[J]. 岩石力学与工程学报,2012, 31(8): 1666-1673.XIAO Tao-li, LI Xin-ping, JIA Shan-po. Triaxial test research and mechanical analysis based on structure surface effect of the deep rock mass with single fissure[J].Chinese Journal of Rock Mechanics and Engineering,2012, 31(8): 1666-1673.

[13]李晓红, 卢义玉, 康勇, 等. 岩石力学实验模拟技术[M].北京: 科学出版社, 2007: 6-24.