零件加工中LabVIEW与质量控制技术的应用

刘冰洁 钱晓耀 胡献华 洪 涛 王 宇

(中国计量学院质量与安全工程学院,浙江 杭州 310018)

0 引言

随着我国经济的持续增长,我国的汽车工业得到高速发展,对汽车零部件的需求量也飞速增长。作为汽车零部件,内燃机中滑动轴承垫圈的质量好坏直接影响到汽车的性能,所以必须保证滑动轴承垫圈的质量。根据国家标准GB/T 10447-2008规定,检测精度要求厚度公差为 -0.05 mm、平面度公差为 +0.10 mm[1]。

为保证加工精度,通过测量分析可知,影响产品工序质量的原因大致可以分为两种:一种是某种确定性的原因,另一种是偶然性的原因。在实际生产过程中,影响工序质量的5M1E,即人(men)、机器(machine)、材料(material)、方法(method)、测量(measurement)和环境(environment)等因素随着持续生产而处于运动变化之中,即工序质量具有鲜明的动态特性。对此,本文选择直接影响产品质量的关键工序进行监控,对滑动轴承垫圈厚度进行测量;并应用数理统计的原理和方法,在Excel中用6SQ统计插件进行SPC分析,分析工序质量的波动状态,为后续质量分析改进提供依据。

1 系统设计

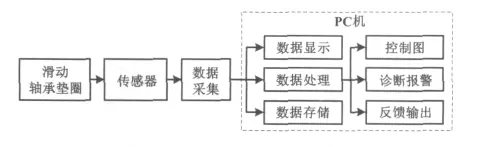

系统设计分为硬件装置和软件设计两方面。硬件方面,滑动轴承垫圈厚度检测系统如图1所示。其中传感器是北京京海泉传感科技有限公司生产的差动变压器(LVDT)直线位移传感器;数据采集使用的是美国NI公司生产的NI USB-6008多功能数据采集卡。

图1 检测系统框图Fig.1 Block diagram of the detecting system

软件方面,使用LabVIEW 8.5软件作为程序开发的编译平台。LabVIEW使用的是图形化编辑语言G编写程序,产生的程序以框图的形式呈现,为实现仪器编程和数据采集系统提供了便捷的途径。由于软件内部已经有对应的数据采集卡驱动程序,因此,当与美国NI公司生产的数据采集卡进行通信采集时,系统工作效率大大提高[2-3]。

通过采集卡采集的数据可保存在指定的Excel表格中。Excel是微软办公套装软件的一个重要的组成部分,它可以进行各种数据的处理、统计分析和辅助决策操作,广泛地应用于管理、统计财经、金融等众多领域。在数据的SPC分析方面,系统采用的是Excel的6SQ统计插件。该插件可方便、快捷地对数据进行SPC各方面的分析,绘制直方图、控制图等图形,是一个可以替代MiniTab、JMP等专业统计软件大部分功能的统计插件[4-5]。

按模块划分,系统设计主要分为数据采集模块、数据实时显示与存储模块和数据SPC分析模块三个模块。

1.1 数据采集模块

数据采集模块的实现如下。

①对传感器进行标定,传感器的信号输出端接到采集卡的模拟信号输入端AI[i]上。

②把采集卡的高速USB接口插到上位机的主机上,采集卡上绿色指示灯开始闪烁,表明连接正常,数据采集卡可正常工作。

③ 打开LabVIEW 8.5程序,新建一个VI项目,在程序框图中放置一个DAQ Assistant控件,并设置输入信号类型、通道数和波特率等相应的参数,实现采集卡与上位机的通信,为之后的数据采集做好准备。

1.2 数据实时显示与存储模块

数据实时显示和存储的界面在LabVIEW的编译环境里进行,具体实现过程如下。

①首先,同时对三个通道进行数据采集,对DAQ Assistant的输出信号进行拆分处理。运用拆分信号控件可以将三个通道的输出信号分离开来。

②按照传感器标定的结果,对采集卡的三个通道以及三个通道数据的平均值进行数值运算,使输出对应滑动轴承垫圈厚度值。

③分别采用数组形式的数值显示控件和波形图形式的图形显示控件,对经过拆分后的三个信号进行显示,达到实时显示的效果。

④在系统前面板上放置文件路径输入控件,在程序框图上放置写入电子表格文件控件。这样在运行系统时可选择一个特定的Excel表格,并将采集的数据按照设定的方式保存。

系统程序框图如图2所示。

图2 系统程序框图Fig.2 Block diagram of system program

1.3 数据SPC分析

由于生产过程中工序质量特性值是不稳定的、随机的,因此发现工序质量异常波动并对其原因进行分析需借助于数理统计的方法[6-7]。通常的做法是,从总体工序质量中取得一个随机样本,求得样本统计值;然后与反映工序质量要求的控制界限相比较,对工序质量状态作出推断。这种方法已经在一些生产过程的产品质量监控中得到应用。系统中,SPC统计过程控制软件部分具备以下功能。

①数据分析,即应用数理统计方法对采集到的数据进行分析处理,得到统计量。

②状态监控,读取滑动轴承垫圈厚度检测系统采集到的数据,生成控制图、直方图等反映质量信息的图形。

③工序能力的评估,即对受控工序进行工序能力指数的计算,并对其是否符合要求作出判断。

为达到以上目标,系统选择基于Excel的6SQ统计插件作为对采集数据进行SPC分析的功能实现软件。在数据处理时,选中表格中的数据,选择6SQ统计插件下SPC部分的均值极差控制图,跳出一个设置参数的窗口,设置好规格限以及需要显示的图形信息后,点击确定就可以得到数据SPC分析的结果,以及需要的控制图、直方图等图形信息。根据SPC分析的结果,操作人员可以发现工序中的波动状态,并采取相应的措施,改正不合格产品或者防止不合格产品的产生。

2 实例分析

为验证该系统的可用性和可靠性,采用滑动轴承垫圈成品进行检测。选用一组样品(共30个),其厚度测量数据如表1所示。

表1 测量数据Tab.1 Measurement data mm

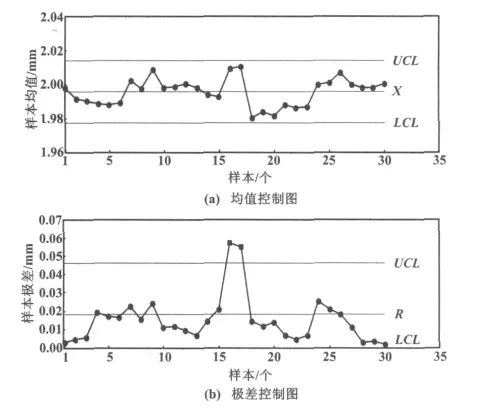

对数据进行SPC分析,在6SQ统计插件中选择SPC下的均值极差控制图选项进行分析。首先,选定滑动轴承垫圈的厚度的规格限,并勾选相应的需要的图形等选项,在设定好参数之后点击确定就可以得到相应的结果。设计中,指定的滑动轴承垫圈厚度的规格上限为2.05 mm,规格中心为2 mm,规格下限为1.95 mm,选择显示规格限,包含水平直方图。得到的结果如图3所示。

图3 均值控制图和极差控制图Fig.3 Mean and range control charts

图3(a)中:UCL为均值控制图控制上限,UCL=2.014 38 mm;X为均值控制图控制中心,X=1.996 04 mm;LCL为均值控制图控制下限,LCL=1.977 70 mm。图3(b)中:UCL为极差控制图控制上限,UCL=0.046 14 mm;R为极差控制图控制中心,R=0.017 92 mm;LCL为极差控制图控制下限,LCL=0。

由图3(b)可以看出,有两个点超出了控制上限,说明该工序是有问题的,工序存在不稳定因素且不受控。分析原因可能是滑动轴承垫圈在加工过程中的定位基准存在问题,导致生产的滑动轴承垫圈厚度存在一定质量缺陷。技术人员可就滑动轴承垫圈的加工工序进行进一步详细的检查,找出具体原因,并采取相应的改进措施,以提高以后的工序质量。

3 结束语

在测量滑动轴承垫圈厚度的设计中,将数据采集卡和LabVIEW环境相结合,应用于零件加工过程中的质量控制;在LabVIEW8.5软件编译平台上设计了数据采集模块、数据实时显示与存储模块;应用Excel上的6SQ统计插件设计了数据SPC分析模块,可绘制直方图、控制图等图形。SPC分析模块可预警工序中存在的不稳定因素,并采取相应的措施,改正或者防止不合格产品产生的问题。通过实例分析可以看出,该系统基本符合设计要求,可以实现对加工过程中产品的质量控制。

[1]国家质量监督检验检疫总局.GB/T 10447-2008滑动轴承半圆止推垫圈要素和公差[S].北京:中国标准出版社,2008.

[2]王吉平,赵哲,田克纯,等.基于LabVIEW的通信测量技术研究[J].自动化与仪表,2011(1):450 -461.

[3]杨建红,房怀英.基于LabVIEW温湿度复合测量系统的设计[J].自动化仪表,2007,28(9):66 -68.

[4]Zimmerman S M,Icenogle M L.使用 EXCEL实施统计质量控制[M].2版.中国质量协会,译.北京:机械工业出版社,2007.

[5]李文泉,赵文田,李文斌.统计过程控制技术SPC在烟草制丝生产中的应用[J].机械工程与自动化,2009(5):116 -118.

[6]蔡雪兢,黄忠全,张颖,等.基于SPC的计算机自动判异的实现与应用[J].机械制造,2010,48(551):63 -65.

[7]Li Cunrong,Yang Chunxia,Xiong Ping.Research and development on closed-loop SPC system in automobile components sector[C]//2009 World Congress on Software Engineering(WCSE 2009),Software Engineering,2009:247 -250.