莫里青敏感性低渗透油藏压裂工艺技术

尤元菊

(中油吉林油田公司吉林松原138000)

莫里青油田储层具有低孔、低渗、水敏性强、岩石分选差、天然裂缝不发育的特征,常规压裂工艺技术难以满足提高产能的要求。针对储层水敏性强的问题,应用了低伤害柴油乳化压裂液体系,使伊59井获得了116 t/d的高产油流,为下一步规模性的开发奠定了基础。随着开发规模不断扩大,为降低压裂成本,成功研发了低伤害原油乳化压裂液体系,推广应用获得了理想的压裂效果。针对岩石分选差,闭合压力高,支撑剂嵌入裂缝面影响导流能力的问题,采用储层岩心制作实验岩板,进行了支撑剂嵌入对导流能力伤害实验,认识了支撑剂不同铺置浓度下导流能力随闭合压力的变化关系,为整体优化压裂设计提供了一定的理论依据。随着开发历程的进展,理论结合现场实践不断优化压裂施工参数,取得了显著的压裂效果,展示了压裂工艺技术在油田开发中的重要作用。

1 莫里青油田储层特征

莫里青油田属于伊通地堑的一部分,是断层岩性油藏。储层天然裂缝不发育,埋深2 700 m,温度102℃,孔隙度13.5%,渗透率1.5×10-3μm2;属低孔低渗储层,压裂应造长缝以满足提高产能的需求。粘土矿物含量8.8%,以伊蒙混层、高岭石为主。孔喉细、敏感性强,压裂易造成储层污染。岩石成熟度低,分选差,岩性多为快速堆积的含砾粉砂岩,压裂存在支撑剂嵌入的现象。

2 莫里青油田压裂工艺技术

2.1 低伤害压裂工艺技术

2.1.1 乳化压裂液体系的研究与应用

2008年投入开发以来,为了探索与该区相适应的压裂液体系,根据储层温度、敏感性、流体性质等特征,分析了压裂液对储层的伤害机理。第一,储层粘土矿物含量较高,且以伊蒙混层、高岭石、伊利石为主。当水基压裂液进入储层时,伊蒙混层的晶格水化膨胀和高岭石、伊利石的微粒运移等物理化学作用,会引起孔喉变细或堵塞,造成储层渗透率下降。第二,由于岩石孔喉细,以细喉、微细喉为主,平均喉道半径 1.08 μm,小于 0.1 μm的占 42.5%。而破胶液残渣粒径平均为103.7 μm,大于孔喉直径,排除了颗粒侵入伤害。分析认为,压裂液给储层带来的伤害应以基质滤失伤害和粘土膨胀伤害为主。为此,以低滤失、高防膨率、伤害性小为研究方向,首先研究应用了柴油乳化压裂液体系,使伊59井获得了116 t/d的高产油流。2009年开发规模扩大,为降低压裂成本,研发了原油乳化压裂液体系,室内实验评价,原油乳化压裂液与柴油乳化压裂液综合性能相当,大面积推广应用获得了理想的压裂效果。

目前应用的柴油、原油乳化压裂液体系油相含量为5%~30%。具有降滤性能显著、流变性、破胶性良好、对储层伤害小的特点。乳化压裂液与水基压裂液的静态滤失对比,乳化压裂液在25 min时的滤失量比水基压裂液降低40.8%。在温度100℃条件下,乳化压裂液170 s-1剪切1 h后,粘度约100 MPa·S,破胶液粘度低于 7 MPa.S。压裂液对岩心伤害试验表明,伤害率由以往的35%降至25%。根据不同储层的水敏指数确定不同配比的乳化压裂液,降低了压裂液对储层的伤害。可适应温度100℃强水敏储层的压裂施工要求。

现场应用效果:2008年~2011年,莫里青油田共施工215口井,压裂施工成功率95.7%。其中柴油乳化压裂液施工35口井,压后平均单井日产6.8 t,原油乳化压裂液共施工180口井,压后平均单井日产6.7 t,两者压后产量相当。现阶段全部使用原油乳化压裂液体系。

2.1.2 提高压裂液效率

提高压裂液利用率和提高压裂液返排率是压裂工程中对储层保护的有效手段。而减少前置液用量和提高砂比是提高压裂液效率的有效途径。

(1)降低前置液百分比。

前置液用量是影响压裂能否成功及压裂效果的重要因素。前置液用量的计算方法一般有两种:一是前置液量为携砂液量的30%。二是以压裂液效率为变量的函数进行计算,不考虑滤失时,根据公式(1)进行计算。

式中:∮为前置液百分比[前置液体积/(前置液体积+携砂液体积)×100%],%;η为压裂液效率,%。

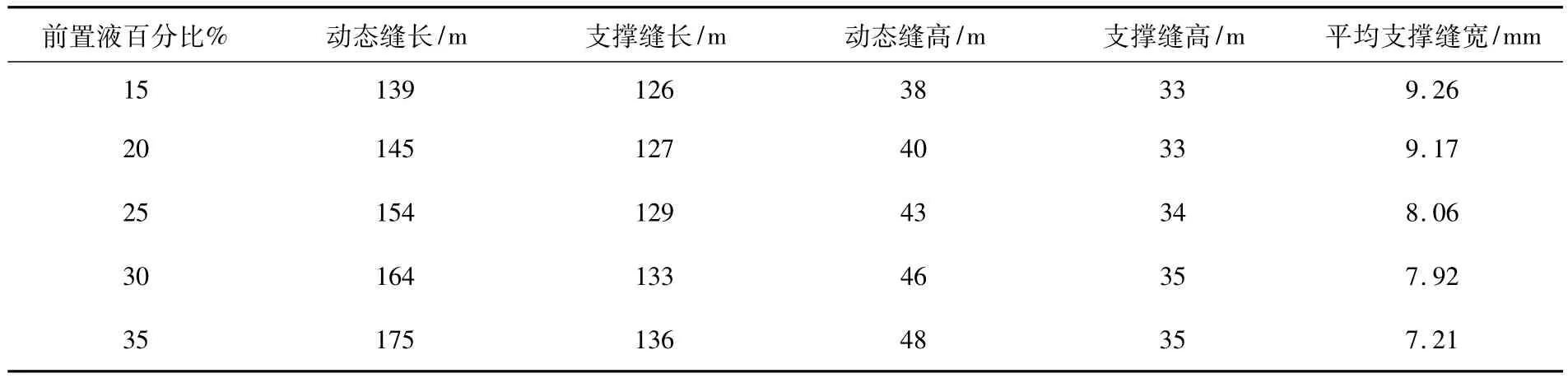

前者没有考虑压裂液性能和储层特性,不精确。后者根据小型压裂测试结果,压裂液效率45.3%,计算前置液合理用量34.9%,所以,先期现场前置液用量平均为 35.5%。之后利用FracproPT压裂软件模拟计算了前置液量与裂缝几何尺寸的关系,由表1看出,前置液量对裂缝动态缝长影响较大,但对裂缝支撑缝长影响很小,由此可见,减少前置液量是可行的。

表1 不同前置液用量对水力裂缝几何尺寸的影响

为此,在减少前置液用量的同时又保障压裂施成功率,优化前置液百分比为15%-20%。

表2 莫里青油田2008-2011年前置液用量统计

矿场施工统计,莫里青油田前置液用量由2008年的35.7%降至2011年的22.2%,见表2。每方陶粒用液量由6.3 m2将到了5.0 m2,每井次减少用液量73 m2,压裂施工成功率96.6%,既降低了压裂成本又减少了压裂液伤害,单井平均日产油由2010年的6.7 t/d提高到2011年的7.2 t/d。实现了敏感性低渗透储层防污染、提高产能的压裂目标。

(2)提高砂比。

提高砂比是提高压裂液效率的有效途径。根据压裂软件模拟结果兼顾压裂现场施工的可行性,优化施工加砂程序,将台式加砂改为阶梯式加砂,缩短低砂比阶段的施工时间,快速提高砂比,加砂15min左右砂比提高至25%,增加高砂比施工阶段。表2可见,平均砂比由25.2%提高到目前的29.2%,减少了携砂液用量,降低了压裂液残渣对裂缝渗透率的影响。

2.1.3 压裂过程中快速破胶及压后及时返排

为了使压裂液快速破胶、快速返排,降低压裂液对储层的污染,采取了三种措施。一是加砂过程中根据裂缝内温度场的变化,全程楔形追加水化剂;二是前置液中加入10%的微胶囊破胶剂;三是制定合理的返排时间和返排程序。对裂缝易向下延伸的压裂层,采取强制闭合措施;对裂缝易向上延伸的压裂层,使支撑剂充分沉降,压后3 h,根据井口压力等级选择不同的油嘴尺寸,使压裂液尽快排出又不会因为流速过大导致支撑剂回流。

2.2 整体优化压裂设计技术

2.2.1 裂缝长度的优化

裂缝长度是影响压裂效果的重要因素。裂缝长度的优化,兼顾提高单井产能和最终采收率,遵循整体压裂开发优化压裂设计的原则,使人工裂缝系统与井网系统达到合理匹配。一方面,根据储层物性利用FracproPT软件模拟计算了裂缝长度与压后30 d产量的关系,由图1看出,裂缝半长为120~150 m时压裂效果较好。另一方面,在定井网条件下,根据电位法裂缝方位测试结果,在裂缝方位有利条件下,合理的裂缝半长为125 m。为此,综合各方面因素,优化莫里青油田合理裂缝半长为130 m。

图1 裂缝半长与产油强度的关系

2.2.2 裂缝导流能力的优化

首先,获得较高的裂缝导流能力必须选择合理的支撑剂。支撑剂的优选,应以提高裂缝导流能力为目标,综合考虑储层闭合压力、支撑剂短期导流能力和长期导流能力及易于携砂等因素。用两种方法计算了莫里青油田的闭合压力。第一,统计了28口井的停泵压力,平均23.8 MPa,井筒静液柱压力为25.5 MPa,计算井底闭合压力为49.3 MPa;第二,根据小型压裂测试结果,闭合压力梯度为0.019 2 MPa/m,井深按2 700 m计算,井底闭合压力为51.8 MPa。因此,支撑剂选用抗压强度69 MPa,粒径20~40目的低密度高强度陶粒,破碎率小于5%,满足压裂增产要求。

其次,获得较高的裂缝导流能力必须有足够的铺砂浓度。针对该区岩性多为砂砾岩,闭合压力约50 MPa,支撑剂嵌入裂缝面影响导流能力的问题,采用储层岩心制作实验岩板,开展了支撑剂嵌入对导流能力伤害实验。研究认为,在相同地层条件下,支撑剂在砾岩中的嵌入最为严重,泥岩其次,粉砂岩最小。铺砂浓度越大,嵌入对导流能力的伤害程度越小,嵌入伤害表现出来所需要的闭合压力也越大。5 kg/m2铺砂浓度下嵌入伤害表现出来的闭合压力约为40 MPa,10 kg/m2铺砂浓度下约为50 MPa,当闭合压力从40 MPa增加到50 MPa时,铺砂浓度为10 kg/m2时导流能力下降了7.1%,而铺砂浓度为5 kg/m2时导流能力下降了17.5%,如图2所示。说明低铺砂浓度下一旦发生嵌入现象,影响程度比高铺砂浓度大。所以,尽可能提高铺砂浓度,才能获得较为理想的导流能力[1]。

图2 20-40目陶粒导流能力与闭合压力关系

根据上述实验结果,针对砂砾岩储层,应用提高铺砂浓度降低支撑剂嵌入对裂缝导流能力的影响,铺砂浓度从5.7 kg/m2提高到了目前的8.9 kg/m2,形成了兼顾裂缝长度和导流能力的优化压裂设计模式。

2.2.3 裂缝高度的控制

裂缝延伸高度主要取决于地应力在垂向上的分布,受油层与隔层地应力差、油层厚度、隔层性质及厚度影响[2]。为此,通过地应力剖面计算、结合测井及录井资料,预测了裂缝高度,优选压裂射孔井段。利用压裂软件模拟计算,油层与隔层地应力差大于7 MPa时,施工排量对裂缝高度的影响较小,小于7 MPa时,施工排量对裂缝高度的影响较大。针对压裂目的层之间隔层薄弱,厚度小,应力差小,压裂时纵向层间容易窜槽的情况,采取了避射井段、低排量或阶梯升排量压裂工艺技术[3],有效控制了裂缝纵向的延伸。如Y59-4-2井补压的下部层与上部已压裂层之间仅有4.3 m泥岩,压裂层厚度16.2 m,压裂工艺采取了避射措施和低排量施工技术,压裂施工时井口套管无返液现象,证明本次压裂缝高得到了很好的控制,未延伸至上部油层。

3 结论与认识

(1)矿场实践证明,低伤害乳化压裂液体系具有低滤失、流变性能好、地层伤害程度低、携砂能力强的特点,有效解决了莫里青油田低渗透储层敏感性强的问题,原油乳化压裂液的应用,降低了压裂成本,提高了压裂效果。

(2)利用理论模拟计算和现场实践相结合的方法,减少了前置液用量,既节约了压裂成本又降低压裂液对储层污染。

(3)应用提高砂比、压后及时返排的压裂技术,有效减少了压裂液对储层的伤害。

(4)通过室内实验研究分析了支撑剂嵌入对裂缝导流能力的影响程度,认为增加缝内铺砂浓度,可降低由于储层闭合应力高而导致支撑剂嵌入的影响,形成了兼顾裂缝长度和导流能力的优化设计模式。

(5)利用地应力剖面,通过优化射孔井段、低排量或变排量施工,可有效控制裂缝纵向延伸。压裂动态及生产动态分析并结合三维压裂软件模拟结果,是确定裂缝高度的简单可靠实用的方法。

[1] 温庆志,张士城,王 雷,等.支撑剂嵌入对裂缝长期导流能力的影响研究[J].天然气工业,2005,25(5):65-68.

[2] 李峰,汪越胜,赵经文,等.油气井压裂裂缝高度分析[J].哈尔滨工业大学学报.1999(4):22-25.

[3] 李年银,赵立强,刘平礼,等.裂缝高度延伸机理及控缝高酸压技术研究[J].特种油气藏.2006,13(2):61-63.

——贯穿建筑的连续上升走廊