乳化现场混装车制药自动控制系统

王树祥,张建丹,魏碧波

(葛洲坝易普力股份有限公司, 重庆 400023)

乳化现场混装车制药自动控制系统

王树祥,张建丹,魏碧波

(葛洲坝易普力股份有限公司, 重庆 400023)

针对乳化炸药现场混装车制药控制系统存在的问题,利用流量计、PLC和工业控制屏对原有控制系统进行改造,实现了乳化炸药现场混装车的自动控制。

乳化炸药现场混装车;自动控制系统;流量;PLC;工业控制屏

1 乳化炸药现场混装车工作原理

集原材料运输、炸药现场混制及机械化装药于一体的炸药现场混装车消除了商品炸药在生产、运输、储存及装药过程中的不安全因素,在大中型露天矿山开采及水电工程施工等爆破工程中得到了广泛的应用,炸药现场混装技术已成为我国民爆行业确定的发展方向。

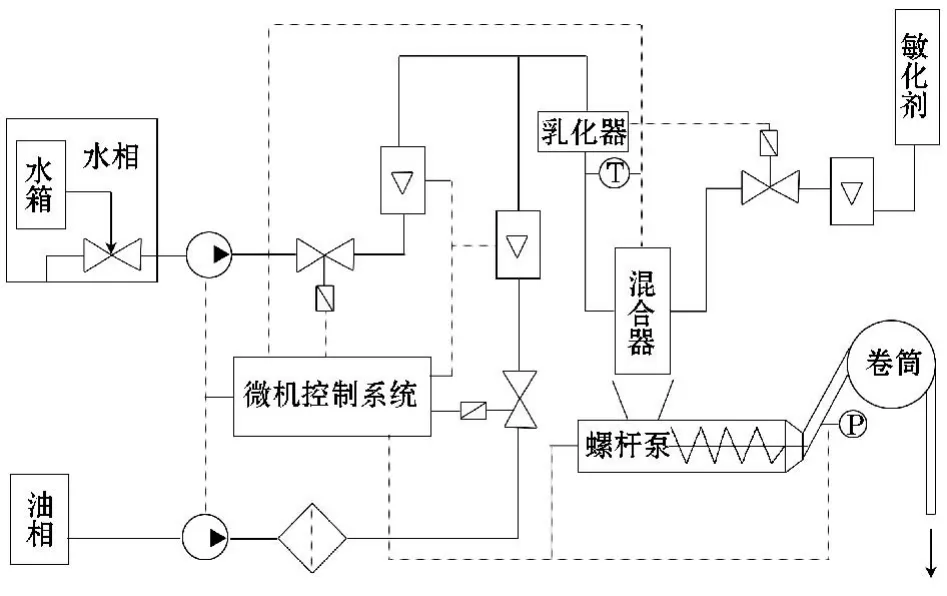

乳化炸药现场混装车上配备有原料贮存箱及水相输送泵、油相输送泵、乳化器、混合器、乳胶输送泵等制装药设备。所有的制装药设备均由液压马达驱动,运行速度由安装在液压管路的流控阀控制。制药时在水相输送泵和油相输送泵的作用下,水相和油相进入乳化器,通过乳化器的高速剪切,形成乳胶基质,乳胶基质和发泡剂在混合器里进行混合形成炸药,混合后的炸药靠自重落入乳胶输送泵漏斗内,通过乳胶输送泵将炸药由输药胶管送入炮孔。乳化炸药现场混装车工作原理见图1。

图1 乳化炸药现场混装车工作原理

2 目前存在的问题

目前国内使用的乳化炸药现场混装车电气控制系统绝大部分是手动或半自动控制,在制装药过程中不能完全保证炸药质量安全生产管理,不足之处主要表现在以下几个方面。

(1)现场混装炸药组份的配比控制不准确。由于流量控制阀是手控阀,在生产过程中不能够自动按照设定值调整,操作工只有通过观察现场流量计的读数,通过手动调节流量控阀的开度来调整水相和油相流量。这样在生产过程中操作工需要经常调节流量控阀,增加了操作的难度,操作工的责任心和操作熟练程度对混装炸药的质量起关键作用。

(2)装药量是通过控制装药时间实现的,计量误差较大,最高达到20%左右。

(3)系统的保护措施欠缺,没有乳化器超温报警停机、水相与油相断流报警停机、螺杆泵超压报警停机等功能,不符合行业规范的要求。

因此,研究和开发自动化程度高的乳化现场混装车自动控制系统,有利于稳定产品质量和安全生产管理,具有良好的经济效益和社会效益。

3 自动控制系统的实现

新设计的控制系统以工程机械上专用的SPT -K控制器及工业控制屏为核心,主要包括流量检测及控制、乳化器转速监测及控制、安全连锁保护及故障停机处理等部分。

3.1 SPT-K系统控制器

控制系统采用的SPT-K控制器是一种高性能工程机械专用控制器,它的硬件可靠性远高于同类通用型PLC产品,可长期在恶劣环境下可靠工作,特别适合用于现场混装车控制系统。与通用型PLC相比,它具有如下特点:

(1)工作温度范围宽,可长期在-40~+70℃范围工作;

(2)防护等级达到IP67;

(3)耐振和防摔,坠落实验通过IEC60068-2 -29的标准Eb,振动测试通过IEC60068-2-64的标准Fh。

3.2 流量监测及配比控制

目前现场混装乳化炸药主要由水相、油相和发泡剂3种组分混制而成,其中水相和油相占到了99.9%,发泡剂只占0.1%左右,因此水相和油相在制药过程中的配比准确性直接决定着炸药的性能。

控制系统对水相流量、油相流量分别采用电磁流量计和质量流量计进行检测,这两种流量计均具有现场显示和远传功能。由PLC采集的流量信号,经程序处理后,输出控制信号(PWM信号)对电液比例控制阀的开度进行调节,从而使水相流量、油相流量达到配比要求值。

PLC根据混装炸药制备要求的水相、油相的配比,水相密度及设定装药流量(每分钟的要求装药量),自动计算出在此配比和装药量下水相、油相各自的要求流量作为给定流量,每相各自组成一个闭环回路,通过调节各自的电液比例调节阀的开度使每相输出流量稳定在给定值上,从而保证三相流量配比一定。对于流量控制,因系统滞后性和惯性都比较小,响应速度快,控制算法采用带死区的PI控制,为了保证系统的稳定性,对PLC的控制输出(电液比例阀的控制信号)进行限幅处理,使控制输出值只能在一定范围内变化。

制药过程中,PLC根据水相及油相的瞬时流量,计算出当前炮孔已装入的炸药量,当炮孔已装炸药量达到设定值时,系统自动停止制药和装药。

系统具有自动和手动两种可选择的工作方式,当选择手动工作方式时,只进行瞬时流量显示及流量累加计算,不进行流量的自动调节,当流量配比失调或者某流量低于报警流量时,系统只报警和显示故障原因,并不自动顺序停止,电液比例控制阀的开度可在工业控制屏上设定;当选择自动工作方式时,在进行瞬时流量显示、流量累加计算的同时,进行流量的自动调节,当装入的炸药累加量达到要求装药量时,系统自动停止制药和装药,当流量配比失调或者某流量低于报警流量时,系统在报警和显示故障原因的同时自动顺序停止制药和装药。

工业控制屏上可显示但不能修改的参数有:水相瞬时流量,油相瞬时流量,水相累加流量,油相累加流量,水相电液控制比例阀的开度,油相电液控制比例阀的开度,目前单孔装药量,总装药量等。

工业控制屏上可修改并显示的参数有:单孔要求装药量,装药流量(每分钟的要求装药量),水相比例,油相比例,水相密度,水相电液控制比例阀的初始开度,油相电液控制比例阀的初始开度,水相电液控制比例阀的最大开度,油相电液控制比例阀的最大开度,水相电液控制比例阀的最小开度,油相电液控制比例阀的最小开度等。

3.3 螺杆泵压力和乳化器出口温度的监测

采用KYB3051型耐高温膜片法兰式智能压力变送器对螺杆泵的压力进行监测,当压力超过设定报警压力时,系统报警并在工业控制屏上显示故障原因并顺序停止。

对乳化器出口温度进行监测,当该温度超过设定报警温度时,系统报警并在工业控制屏上显示故障原因并顺序停止。

4 结 论

上述新的控制系统从2009年起先后在葛洲坝易普力股份有限公司的攀枝花分公司、会理分公司、西昌分公司、平南分公司、向家坝分公司等项目部的乳化炸药现场混装车上投入使用。使用结果表明,新控制系统性能稳定,产品配比准确、质量可靠,真正实现了乳化炸药现场混装车的自动控制,稳定了混装炸药的质量,提高了现场爆破效果。

[1]李 军.乳化炸药现场混装车控制系统改造及其应用[J].金属矿山,2001(6):41-42.

[2]段仁君.连续乳化炸药生产工艺的自动控制[J].基础自动化, 1995(6):33-35.

[3]温群民.PLC智能化跟踪混装车炸药配比[J].金属矿山,2009 (3):135-137.

[4]段仁君,孙达仑.CS-165E型潜孔钻机PLC电液控制系统的设计[J].矿业研究与开发,2006(S1):118-120.

2012-06-26)

王树祥(1975-),男,湖南湘乡人,从事工程爆破技术研究及管理工作,Email:476067272@qq.com。