一种新型转盘式变惯量飞轮的设计与仿真*

王育荣,吕云嵩,陆宝春

(1.南京工程学院机械工程学院,南京 211167;2.南京理工大学机械工程学院,南京 210094)

一种新型转盘式变惯量飞轮的设计与仿真*

王育荣1,吕云嵩1,陆宝春2

(1.南京工程学院机械工程学院,南京 211167;2.南京理工大学机械工程学院,南京 210094)

文章在分析当前飞轮技术的基础上,提出了一种通过转盘的高速转动实现飞轮转动惯量的高频脉动变化的新型转盘式变惯量飞轮。文章首先对转盘式变惯量飞轮的实现方法和组成结构进行了设计和分析,再通过ADMAS构建虚拟样机进行仿真分析,比较了理论分析与ADAMS仿真结果,得到两者能吻合较好的结论,表明了转盘式变惯量飞轮在总体方案上的可行性。最后对转盘式变惯量飞轮的应用进行了分析,说明了该技术在节能和储能技术等方面具有较好的应用前景。

变惯量;飞轮;转盘式;虚拟样机;ADAMS;节能

0 引言

在现代机械中,飞轮是具有适当转动惯量、起贮存和释放动能作用的转动构件。特别是在高速运动的机械中安装飞轮是有效的调节速度波动的方法[1]。当前基于节能和储能的目的,对于飞轮储能技术的研究方兴未艾。在电动汽车[2]、电网调峰[3]、航空航天领域[4]等方面飞轮储能技术都有着广阔的应用前景。

在一般场合,飞轮的转动惯量都是固定不变的。但早在1979年就有学者提出了变惯量飞轮的概念[5]。文献[6]中提出了一种利用变惯量飞轮的动能波动来抵消原机器中惯性和载荷对机器平稳运转的不利影响,从而平稳机器主轴的角速度波动的原理。文献[7]中提出了一种用非圆齿轮传动的变惯量飞轮消除等效构件上的速度波动和平衡输入扭矩波动。在文献[8]中,美国乔治亚理工学院研制了一种用于航天器姿态控制的变惯量飞轮,以满足航天器在做快速姿态机动或跟踪时需要较大的控制力矩和在高精度姿态稳定时需要很小的控制力矩对姿态进行调整的不同要求。在起到相同作用效果时,变惯量飞轮比传统的飞轮转动惯量小、重量轻,能使机械系统的启动和制动更加方便。

在文献[9]中,台湾昆山科技大学近期提出了一种变惯量飞轮的概念设计。如图1所示,图中安装在轴向的金字塔变截面形状调节器2在Z轴方向的直线移动,可以连续调整飞轮在圆周均布的质量块3在r向(径向)的位置,从而能连续改变飞轮转动惯量。变惯量飞轮在变速机构输出加速和减速过程中起到动量的主动存储和释放的作用,实现动量的循环,从而能够大大降低机构加速与减速过程造成不必要的能源损耗,并且能降低机构转动输入端伺服电机的扭矩规格,达到节能效果。

图1 一种可变惯量飞轮结构示意图

图1中变惯量飞轮的概念设计在原理上可以实现飞轮的惯量连续变化,但是由于调节器2在Z轴方向是直线移动,与质量块之间是滑动摩擦,因而其移动的速度受限,很难满足飞轮转动惯量高频脉动变化(惯量变化频率达到100Hz以上)的要求。本文为实现飞轮转动惯量高频脉动变化,设计出了一种新型转盘式变惯量飞轮。该飞轮通过转盘的高速转动能够实现飞轮转动惯量的高频脉动变化。

1 飞轮的结构原理设计

图2 转盘式变惯量飞轮结构示意图

为实现飞轮转动惯量脉动变化尤其是能实现惯量高频脉动变化的要求,构造飞轮结构模型如图2所示。主轴1由源动机驱动带动转盘架2旋转时,转盘质量块3将产生“离心力”,欲使转盘顺时针旋转。当质量块大部分位于2、4象限时,如图3a所示,转盘质量块3产生的“离心力”将压缩气缸4中的弹簧,弹簧产生的弹力平衡质量块所产生的离心力。此时,气缸5活塞下方通压缩空气,驱动转盘顺时针转动。图3b所示为转盘质量块3转动至垂直位置,气缸4中的弹簧被压缩到最短位置示意图。当质量块转至大部分位于1、3象限时,如图3c所示,转盘质量块3产生的“离心力”,欲使转盘逆时针旋转,而气缸4中被压缩的弹簧产生的力恰好平衡质量块所产生的离心力。此时,气缸5活塞下方通大气,气缸4活塞上方通压缩空气,继续驱动转盘顺时针转动。图3d所示为转盘质量块3继续转动至垂直位置,气缸5中的弹簧被压缩到最短位置示意图。以此类推,转盘可以实现连续不断的顺时针方向转动。弹簧吸收转盘质量块产生的离心主动力矩,然后释放用以克服离心阻力矩。通过合理设计能实现弹簧力矩与离心力矩在任意转角大致平衡,气缸推力主要用于补偿少量摩擦损失和弹簧力矩与离心力矩之间差值,故转盘旋转能耗较低。在转盘转动过程中,转盘质量块3距飞轮主轴的回转半径发生变化使飞轮的转动惯量也发生变化。当转盘转速增加时,飞轮的转动惯量脉动变化频率则随转盘的转动速度增加而提高。而此机构能较易实现转盘的高速旋转,从而能实现飞轮转动惯量的高频脉动变化。

图3 转盘质量块与弹簧位置示意图

2 飞轮的关键部件的设计及分析

转盘式变惯量飞轮具体结构和尺寸设计需要根据输入功率和不同负载的要求进行。本研究中初定飞轮主轴输入功率4kW,最高转速350r/min进行具体结构设计和分析。当输入功率和负载发生变化后,只需对相关结构的尺寸进行调整即可。

2.1 转盘质量块设计

取转盘直径500mm,质量块扇形夹角 60°,轴向厚度45mm,轮缘径向厚度15mm,轴向厚度55mm,材料选用高强度钢,其密度为8000kg/m3等为初始条件进行设计和计算。转盘质量块结构示意图如图4所示。

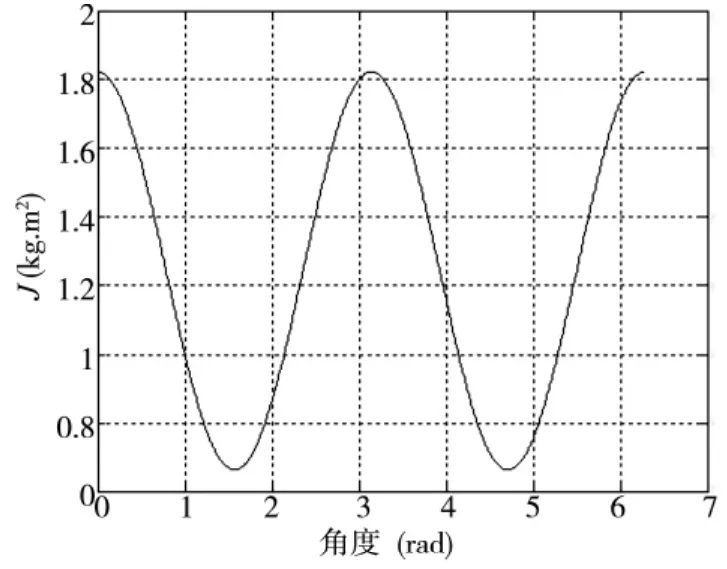

如图2所示,飞轮转动惯量的变化主要是由于转盘质量块转动产生的。考虑到在飞轮结构设计中有两块转盘对称布置,故转盘质量块在转动过程中惯量计算公式如下:

图4 转盘质量块结构示意图

其中,J为转盘质量块转动惯量,m轮缘为单片转盘轮缘部分质量,m质量块为单片转盘质量块的质量,R为转盘质量块的质心半径,θ为转盘质量块从垂直位置顺时针转动的角度,H为转盘质量块偏离飞轮主轴中心的距离。

图5 飞轮转动惯量变化曲线

2.2 主轴转速分析

其中,E为飞轮的动能,Jmin为飞轮转动惯量最小值,ωmax为飞轮最大转速。

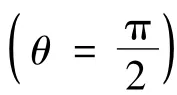

再求主轴在飞轮动能保持不变情况下转速变化情况,公式如下:

其中,n——飞轮主轴转速。

将相关参数代入式(3),飞轮主轴转速变化曲线如图6所示。飞轮的主轴转速与飞轮惯量的变化相反,飞轮转动惯量最大时主轴转速最低,飞轮转动惯量最小时主轴转速最高。转盘转一圈,主轴转速变化两个周期。主轴转速变化范围为218~350r/min。因飞轮结构支架等部分质量相较于转盘质量较小,上述理论计算时把飞轮结构支架等部分质量忽略不计,因而实际的主轴转速变化范围会略有变化。

图6 飞轮主轴转速变化曲线

图7 离心力矩与弹簧力矩变化曲线对比图

2.3 弹簧平衡离心力的分析

如前所述,在气缸中增加弹簧平衡质量块所产生的离心力。弹簧吸收转盘质量块产生的离心主动力矩,然后释放用以克服离心阻力矩。通过合理设计,能够使两力矩在任意转角大致平衡。

转盘质量块总离心力矩计算公式如下:

其中,T盘为转盘质量块总离心力矩。

弹簧力矩计算公式如下:

其中,K为弹簧刚度,L为气缸与飞轮架铰接点到飞轮中心距离,R1为气缸活塞杆与飞轮的铰接点到转盘圆心的距离。

通过在MATLAB中输出曲线仿真比较,取弹簧的刚度为 K=117000N/m,L=0.491m,R=0.084m,代入式(5),弹簧力矩的变化曲线和转盘质量块总离心力矩的变化曲线如图7所示。弹簧力矩与离心力矩变化幅度和趋势基本相同,两力矩在任意转角大致平衡。通过控制气缸推力补偿少量摩擦损失和弹簧力矩与离心力矩之间差值,从而能保证转盘平稳旋转。

3 飞轮虚拟样机仿真分析

3.1 建立虚拟样机模型

在研究过程中,因ADAMS三维建模性能一般,所以根据相关设计参数,先用UG NX对变惯量飞轮的零件、部件建模,并根据装配关系装配。UG NX中三维模型建好后,转换成Parasolid文件,再导入到ADMAS中,然后按装配关系将所有零件、组件定位,并根据各部分之间的运动关系建立约束副和设置相关构件材料属性。变惯量飞轮ADMAS虚拟样机模型如图8所示。

图8 飞轮ADMAS虚拟样机模型

3.2 仿真与分析

根据前述设计条件,在ADAMS仿真环境中,对飞轮进行运动学仿真。给飞轮主轴施加一固定转速350r/min,分析飞轮转盘的运动情况,验证飞轮转盘只受离心力的情况下的运动情况。如图9所示转盘的角速度变化曲线。曲线表明当飞轮主轴稳速转动时,飞轮转盘在质量块离心力作用下围绕飞轮主轴轴线的垂线往复摆动,仿真结果与设计是相符合的。

图9 只受离心力时转盘的角速度变化曲线

通过在飞轮主轴输入端施加一瞬时阶跃力矩STEP(time,0,245000,1,0),输入飞轮一固定动能,保证飞轮主轴最高转速维持在设计要求的350r/min,再对飞轮转盘施加不同转速,分析主轴转速因飞轮转动惯量的变化而产生相同周期脉动变化的情况,对飞轮进行动力学仿真。

如图10和图11所示分别为转盘转速为600r/min和1500r/min时飞轮主轴由于惯量变化产生的脉动转速变化曲线。经过仿真,飞轮主轴转速的变化范围在260~350r/min之间,因理论计算过程中相关结构进行了简化等因素影响,所以仿真结果与前述理论计算与分析结果基本相吻合。从图10和图11对比可以看出,转盘的转速不影响飞轮主轴转速脉动变化的幅值,只影响脉动变化的频率。当飞轮转盘每转一圈,飞轮转动惯量变化两个周期,主轴转速同样变化两个周期。当转盘转速在600r/min时,主轴转速或飞轮转动惯量脉动变化频率为20Hz,当转盘转速在1500r/min时,主轴转速或飞轮转动惯量脉动变化频率为50Hz。结果表明飞轮的转动惯量脉动变化频率与主轴转速无关,只与飞轮转盘的转速相关。通过提高飞轮转盘的转速较易提高飞轮转动惯量脉动变化的频率,从而提高飞轮主轴转速脉动变化的频率。按目前的技术水平,转盘转速达到6000r/min没有困难,所对应飞轮转动惯量脉动变化和主轴转速脉动变化频率能达到200Hz。

图10 转盘600r/min时主轴转速变化曲线

图11 转盘1500r/min时主轴转速变化曲线

4 飞轮的应用分析

通过飞轮转动惯量高频脉动变化可以实现飞轮主轴转速高频脉动变化,这一特点可以应用于高频、节能的液压激振方法研究上。由于液压激振技术具有能够产生较大的激振力和位移幅值等突出优点,近年来得到了快速发展和广泛应用。但目前液压激振系统几乎都是阀控缸结构,这种方法虽然具有结构简单、操控方便、频响高及一次性投入少等优点,但其高能耗缺点一直无法克服。

图12 液压激振系统串联模型结构示意图

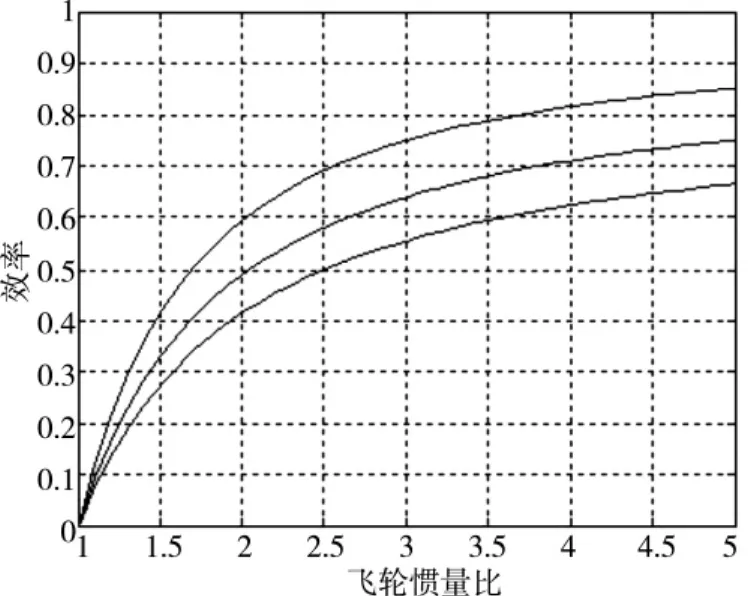

图13 液压激振系统理论能效曲线

如前所述,当变惯量飞轮转动惯量脉动变化频率即主轴转速脉动变化频率能达到200Hz时,可得到液压激振所对应的工作频率理论值为100Hz,该值已远远超出普通液压激振系统的固有频率,也超过了大多数伺服阀的截止频率,且增益不会随着频率的升高而衰减。

此外,与常规定惯量飞轮相比较,转盘式变惯量飞轮还有以下优点:一是动量交换率大,相当于提高了飞轮的当量能量密度(飞轮最重要的技术指标)。二是变惯量飞轮的运动状态能够根据耦合对象的状态进行适应性调整,从而减小耦合冲击、提高动量交换效率。转盘式变惯量飞轮的这些优点可以使其用途拓展到风能、光伏发电并网,车辆制动能回收等节能和储能的其他领域。

5 结束语

本文通过分析当前飞轮技术的基础上,提出了一种新型转盘式变惯量飞轮。该飞轮通过转盘的高速转动实现飞轮转动惯量的高频脉动变化。文章中对转盘式变惯量飞轮的结构原理及关键部件等进行了设计和分析,再通过UG NX建立飞轮的三维模型并导入到ADMAS中构建虚拟样机进行了运动学和动力学仿真分析,比较了设计理论分析与ADAMS仿真结果,得到两者能吻合较好的结论,表明了转盘式变惯量飞轮在总体方案上的可行性。最后对转盘式变惯量飞轮的应用进行了分析,说明了该技术在节能和储能技术等方面具有较好的应用前景。同时,本文为进一步研究转盘式变惯量飞轮的频率稳定调节范围、转速-扭矩特性、负载脉动转速波形、飞轮结构优化和实物的试制等奠定了基础,也对节能和储能技术的研究进行了新的探索。

[1]朱理.机械原理[M].北京:高等教育出版社,2004.

[2]Paul P A,Barrie C M,James S B etal.“Design Principles for A Flywheel Energy Store for Road Vehicles”.IEEE Transactions on Industry Application,1996,32(6):1402-1408.

[3]Robert S W,George G K,Richard G F.“Dynamic Voltage Compensation on Distribution Feeders Using Flywheel Energy Storage”.IEEE Transactions on Power Delivery,1999,14(2):465-471.

[4]Hall C D.“High Speed Flywheel for Integrated Energy Storage and Attitude Control”.Proceedings of the American Control Conference,1997:1894-1898.

[5]Ullman D,“Velkoff H.An introduction to the variable inertia flywheel Journal of Applied”[J].Mechanics,1979,46(1):186-190.

[6]刘德庸,黄真.变惯量高效微型飞轮的理论与综合[J].机械科学与技术,1998,17(4):517-519.

[7]徐林林,陈家.非圆齿抢变等效转动惯量飞轮的设计[J].机械设计与制造,2001(6):43-45.

[8]John A C,Michael A T,etal.“Development of a variable inertia react ion wheel system for spacecraft attitude control”.AIAA Guidance,Navigation,and Control Conference and Exhibit[C].2004:5312.

[9]陈维仁,陈福成,张弘政.用于变转速机构之可变惯性矩飞轮机构之拓朴构造设计(英文)[C].中国机构与机器科学国际会议暨海峡两岸第四届机构学研讨会论文集,2008:47-53.

[10]陈德民,槐创锋.精通ADAMS2005/2007虚拟样机技术[M].北京:化学工业出版社,2010.

The Design and Simulation for a New Type of Turntable Variable Inertia Flywheel

WANG Yu-rong1,LV Yun-song1,LU Bao-chun2

(1.School of Mechanical Engineering,Nanjing Institute of Technology,Nanjing 211167,China;2.School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

On the basis of analyzing the present flywheel technology,in this paper,the author proposes a turntable variable inertia flywheel,which through the wheels spining high frequently cause the high frequent rotational speed vibration changes of the flywheel’s inertia.This article designs and analyzes the implementation method as well as the composition structure of the turntable variable inertia flywheel,then,compares the theoretical analysis with the ADAMS simulation results after simulating and analyzing by constructing the virtual prototyping using ADMAS.From the conclusion that the theoretical analysis and the simulation results match well,we can verify the feasibility of the turntable variable inertia flywheel in our overall design.At last,through analyzing the use of it,we can prove that this technology has the better applying prospects from the aspects of saving energy and storing energy.

variable inertia;flywheel;turntable;virtual prototyping;ADMAS;energy-saving

TH16;TG65

A

1001-2265(2012)12-0063-05

2012-06-26;

2012-08-01

南京工程学院科研基金(青年基金)重点项目(QKJA2009002);江苏省基础研究计划(自然科学基金)项目(SBK201222613)

王育荣(1976—),男,南京人,南京工程学院机械工程学院讲师,硕士,主要从事机械创新设计、液压技术研究等,(E-mail)wangyurong@njit.edu.cn。

(编辑 李秀敏)