基于拓扑优化的高精机床直线进给系统减振设计*

宁建荣,夏加宽,沈 丽,王成元

(1.沈阳化工大学机械工程学院,沈阳 110142;2.沈阳工业大学电气工程学院,沈阳 110178)

基于拓扑优化的高精机床直线进给系统减振设计*

宁建荣1,2,夏加宽2,沈 丽2,王成元2

(1.沈阳化工大学机械工程学院,沈阳 110142;2.沈阳工业大学电气工程学院,沈阳 110178)

为减小由直线电机周期波动法向磁场力引起的机械结构振动,对进给系统的工作台和底座分别进行静力学和动力学拓扑优化。综合静力学和动力学的拓扑优化结果,对工作台和床身分别进行重构。对比重构前、后结构静、动力学性能表明:重构后工作台和底座在法向磁场力作用下变形减小,静刚度提高;重构结构的低阶模态固有频率有所提高,承受冲击载荷的能力增强。利用拓扑优化结果对结构重构,可以有效提高结构的静、动刚度,拓扑优化可为系统结构设计提供参考。

高速高精数控机床;拓扑优化;永磁直线同步电动机

0 引言

高速高精数控机床直线进给系统由永磁直线同步电动机直接驱动,在磁场力直接作用下,工作台实现高速往复直线运动。永磁直线同步电动机存在比推力大一个数量级的法向磁场力[1],法向磁场力会引起工作台的变形,永磁直线同步电动机动子和定子之间的气隙较小,工作台的变形会使气隙减小,影响永磁直线同步电动机的工作性能。由于超精密加工机床的定位精度己达10nm以下,形位公差达到0.1nm[2],因此工作台的变形也严重影响到机床的精度。

直线电机的缺点是推力波动、发热和法向吸力较大等。法向吸力会使推力产生波动,增加了电机装配的难度,并对机床刚度和隔磁防护提出了更高的要求[3]。在法向力的作用下,引起了机床部件的变形[4],严重影响机床精度。要保证机床在高速下的加工精度以及永磁直线同步电动机的安全运行,应尽量提高工作台和底座的刚度和动态特性。

连续体结构拓扑优化,通常是在给定的连续设计域内有无孔洞、边界条件和工艺设计等要求下,确定结构构件的孔洞的数量、位置、形状等拓扑形式,使结构的某种形态指标达到最优[5]。结构拓扑优化通常包括两种算法:一是在静力加载条件下,结构的应力和应变分布状况的拓扑结构优化算法;二是在动力加载条件下,固有频率的拓扑优化。拓扑优化设计方法在机床等超精密工件结构优化设计广泛应用[6-9]。

本文在对永磁直线同步电动机法向力分析的基础上,采用拓扑优化方法对永磁直线同步电动机安装结构进行优化,根据优化结果对安装结构进行重构,并对重构结构进行力学性能分析。

1 永磁直线同步电动机法向磁场力

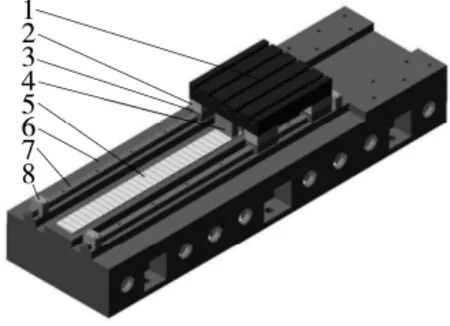

永磁直线同步电动机直接驱动系统简图如图1所示。

图1 永磁直线同步电动机直接驱动系统模型

有限元法多用于分析电机磁场力[10-11],本文采用有限元法对样机的法向磁场力计算。本文选用的永磁直线同步电动机样机尺寸,如表1所示。

表1 永磁直线同步电动机计算样机尺寸

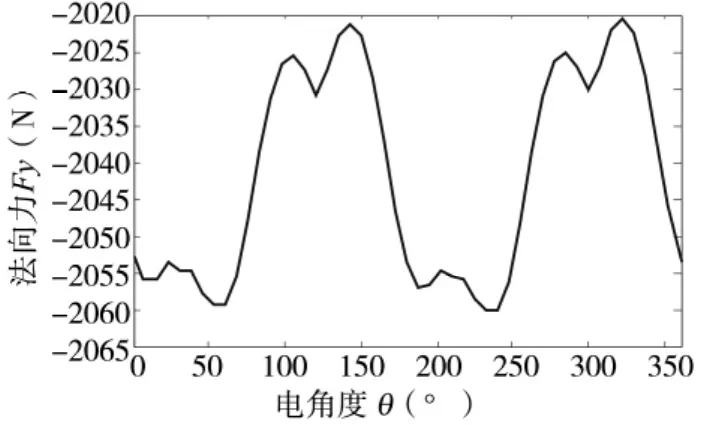

磁场力是在磁场定位的控制策略下通过有限元分析得到。首先,令id=0,给永磁直线同步电动机动子移动距离x赋值,并且改变iq的大小,可以计算出永磁直线同步电动机的推力和法向力在不同位置、不同iq下的大小。在电流iq=7A时,采用表1所示的尺寸计算永磁直线同步电动机一个极距下的法向力,如图2所示。

图2 iq=7A法向力波形

由图2可见,电动机在运行过程中,法向力随电流和位置变化,呈周期性波动。周期波动的磁场力可使直线电动机产生振动,影响高精密机床的加工精度。

2 安装结构拓扑优化

2.1 静力学优化

在静载荷的条件下,为了使结构变形最小,通常以结构的刚度最大化为目标进行优化。通常把刚度最大问题等效为柔度最小作为优化的目标函数,约束条件采用结构设计区域的体积约束。

由于F=KU,所以对于离散的有限元结构有:

式中,U为位移向量,F为所受载荷;C为结构柔度,N为单元数,ue为第e个单元位移,ke为第e个单元刚度。

在体积约束下,以结构柔度为优化目标的优化模型为:

设计变量为:

目标函数为:

式中,γmin是单元相对密度的最小极限值,ve为优化后的单元体积,N为单元数目。

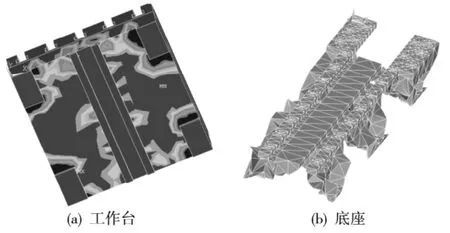

结构中的约束、加载的部位、螺栓连接部位等不能改变实体部分或者必须保留,所以预先定义为非设计区域,不参与优化。将计算得到永磁直线电动机在某一位置的法向力做为载荷加载到工作台和底座上,进行拓扑优化。静力优化后底座的拓扑结构如图3所示。

图3 工作台静态优化后结构图与底座静态优化后结构图

2.2 动力学拓扑优化

对于受到持续外力作用下的结构,动力学特性受结构本身的影响越来越重要。固有频率在结构动力学特性分析中是一个重要的衡量指标[12]。结构的动力学响应主要是低阶固有频率和模态振型。改变系统固有频率就是改变振动和噪声对系统的影响,增加低阶固有频率,相应地在频谱中就是增加远离自由响应域的可能,同时固有频率也会随之向更高的频率转移。

对于高速、高精数控机床希望系统在高速运动过程中,外界的激励引起的系统谐振越小越好。在满足条件的情况下,系统自身的质量越小,有效刚度越大,则系统的动态响应特性可能越好。相对来说,静力学特性已经不是直线进给工作台优化分析的主要目标。考虑系统自身的特点,对永磁直线同步电动机安装结构进行基于低阶固有频率的拓扑优化研究,将会进一步减小系统的质量,改善系统的响应速度,提高系统的动态性能。

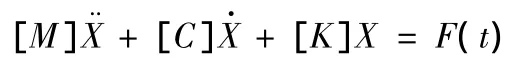

对于一个多自由度的复杂系统,可以用多个单自由度的系统线性的叠加来等效。一个多自由度系统运动微分方程为:

式中,[M]为系统质量矩阵;[C]为系统阻尼矩阵;[K]为系统刚度矩阵;F(t)为激振力向量;X、、分别为系统的位移响应、速度响应、加速度响应向量。当忽略系统阻尼的影响,则振动模型的特征值为:

针对频率的动力特性拓扑优化的目标函数是在满足结构约束的情况下改善结构的频率特性,即改善结构的模态特性,使结构刚度、质量和阻尼特性得到优化配置,达到结构减振降噪的目的。

结构在振动时,高阶模态对结构的影响较小,低阶模态能反映结构的动态性能,以结构前几阶频率最大作为目标函数,在体积约束下,则结构优化的数学模型为:

将底座和工作台分别进行动力学拓扑优化,选择前六阶固有频率作为优化目标,优化的结构如图4所示。

图4 底座动力学优化结构

3 结构重构及其力学性能

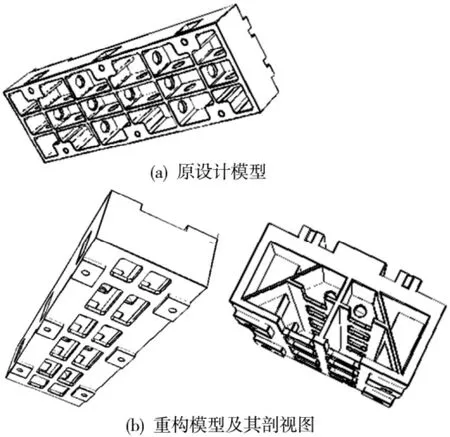

拓扑优化后的结果仅表示一种概念性的模型,拓扑优化的结果是不规则的空间结构,需要对其进行抽象和简化以得到实际中有用的模型。对机床床身、工作台这样较重要的、大型构件,需要根据拓扑优化的结果、加工及装配工艺等其它要求,在拓扑优化的模型基础上对构件进行合理的重构,既要改善结构的静、动态性能,同时还应该满足加工工艺要求,节约加工成本。

实际的工程应用中,要同时考虑将静态柔度最小化和固有频率最大化同时作为优化的目标函数。这两个目标函数同时作为优化目标时,两者之间常常难以同时达到最优化,因为柔度最小化会导致结构频率的降低,而固有频率最大化会导致结构柔度的升高,所以结构重构时要综合考虑。

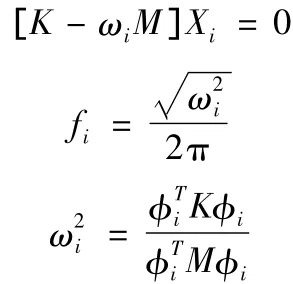

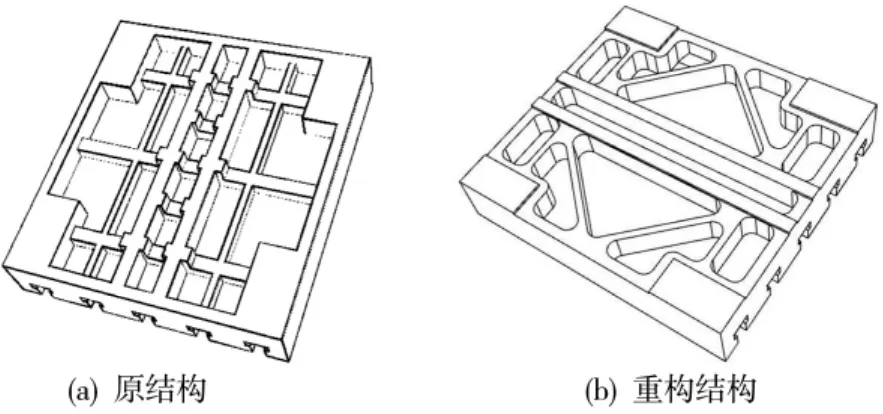

对于工作台,由于结构相对简单,根据拓扑优化的结果,将结果中的材料高密度区域作为结构,再经过局部的细节设计得到的工作台的设计结果如图5b所示。

图5 动子安装部件的结构设计图

对重构前、后的工作台进行静应力分析,得到的结果如表2所示。

表2 工作台静态分析

由表2可见最大变形减小,特别是在对加工精度影响较大的竖直方向,变形从11.47μm,减小到8.94μm,减小了25.9%,同时工作台的质量也有所减轻,从表中可以看到工作台的刚度结构效能有较大程度的上升。这说明工作台的静刚度得到了较大的提高。

为验证重构后动力学特性的变化,对工作台进行模态分析,重构前后固有频率变化如表3所示。

表3 工作台优化前后模型固有频率

由表3可见,前六阶固有频率,优化工作台较原型都有较大程度的增加,第一阶固有频率提高了24.51%,这说明经过优化设计后,工作台的动力学性能得到了大幅度的提高。

根据静、动力学分析和拓扑优化结果以及相关工艺要求,在不改变导轨、立柱和永磁体安装部分以及考虑底座功能的前提下,底座重构的模型如图6b所示。根据拓扑优化的结果,将支撑导轨的主筋板和工作台底座支撑筋板由原来的竖直布置改为倾斜布置;根据静力学分析,调整筋板的厚度,并增加横梁。

图6 永磁直线同步电动机底座结构图

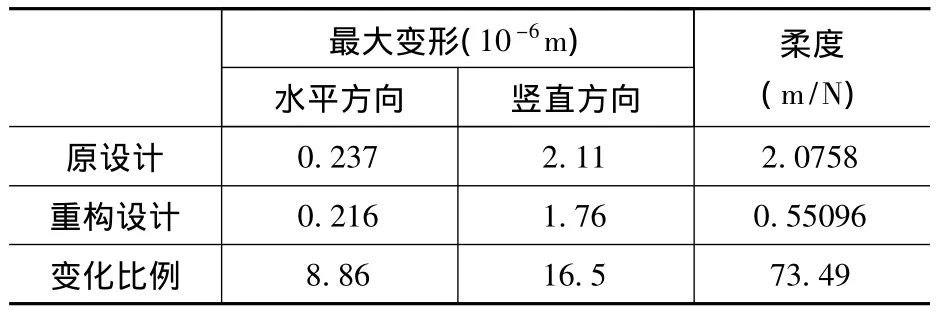

对重构前、后的工作台进行静应力分析,得到的结果如表4所示。

表4 底座静态分析

重构后的床身模型最大变形为1.76×106m,减小1650%,从静力学分析来看,优化效果较好。

对重构后的底座模型进行模态分析,提取重构后底座的前六阶模态见表5所示。

表5 底座优化前后模型固有频率对比

从表5中可以看出,重构后的底座前六阶模态频率均有提高,最高达25.9%。说明底座的抗振能力得到提高。

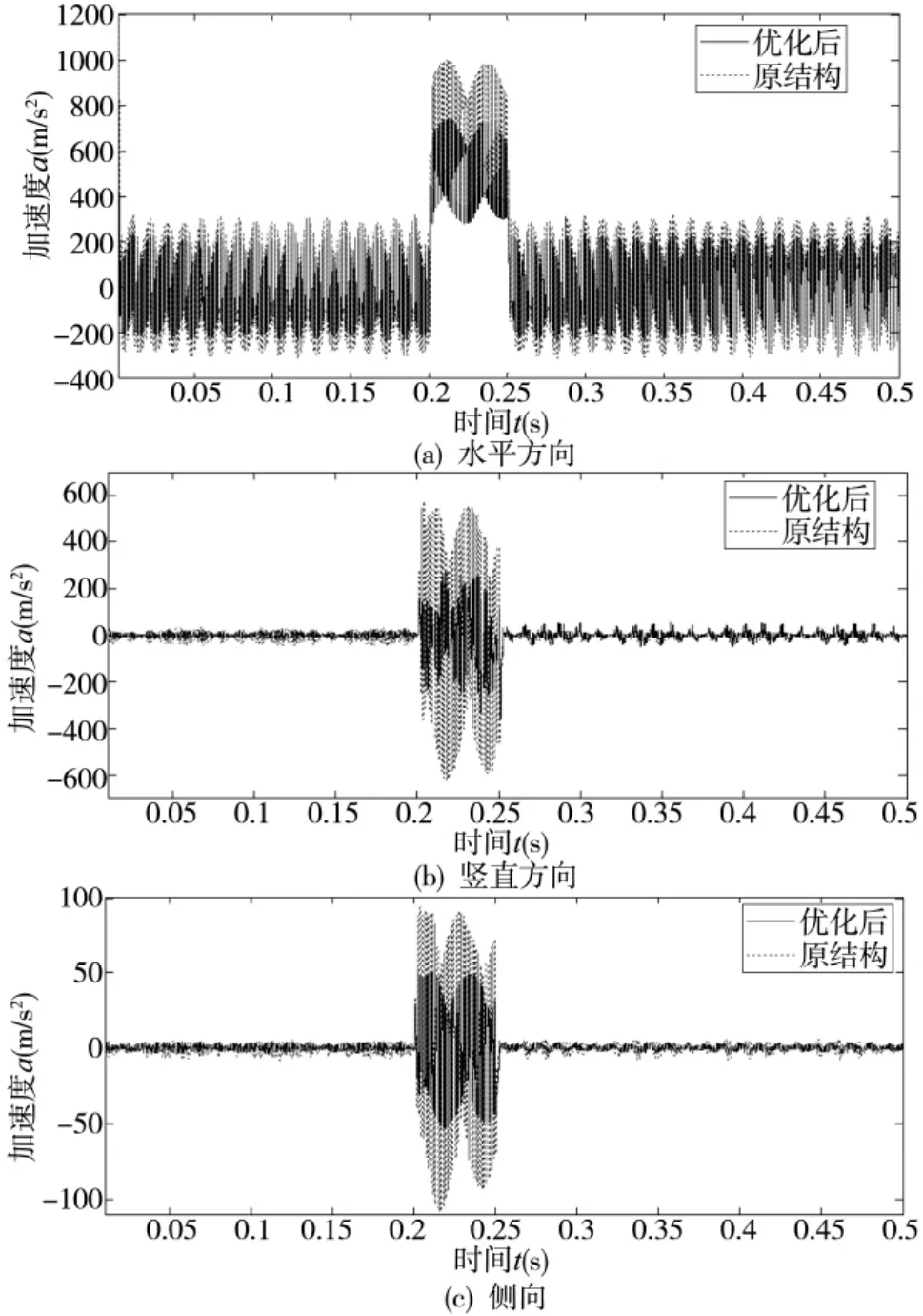

将重构后的工作台和底座装配后,对直线进给系统进行瞬态动力学分析。令永磁直线同步电动机在0.2秒时突加冲击载荷,对工作台上指定点的加速度响应进行分析,原系统与重构系统的加速度响应对比如图7所示。

图7 工作台加速度响应

由工作台上节点的加速度响应(图7)对比可见可以看出:水平轴方向由于受瞬态载荷的冲击,该处有明显的变形突变,而优化工作台的变形更小;竖直方向两种工作台响应曲线趋势一致,而重构后系统的变形值比原型有较大幅度的减小,说明系统抵抗冲击载荷的能力增强。

4 结束语

为提高高精数控机床直线进给系统刚度,对工作台和底座进行拓扑优化后重构,重构前、后结构的动静刚度对比表明,重构后工作台和底座的动静刚度均有提高。瞬态动力学仿真表明:系统承受冲击载荷的能力也有所增强。拓扑优化结果可为结构设计提供参考。

[1]Kou Bao-Quan,Wu Hong-Xing,Li Li-Yi.The Thrust Characteristics Investigation of Double-Side Plate Permanent Magnet Linear Synchronous Motor for EML[J].IEEE Transactions on Magnetics.2009,45(2):501-505.

[2]Jiro Otsuka Sadaji HayamaSpecial Issue on Precision and Ultra-precision Positioning[J].Int.J.of Automation Technology.2009,3(3):223-226.

[3]郭瑶瑶,刘成颖,刘先逵.机床进给系统用永磁直线电机法向吸力的研究[J].中国机械程,2007,18(10):1174-1177.

[4]Yin Yiyong,Jia Zhixin,Li Wei.Analysis of Deformations of a Machine Tools’Beam Caused by Linear Motor’s Normal Force[C].Mechianic Automation and Control Engineering,Hohhot,2011:4751-4754.

[5]杨姝.复杂机械结构拓扑优化若干问题研究[D].大连:大连理工大学,2007.

[6]董立立,朱煜,牛小铁.超精密机械结构多目标拓扑优化设计[J]. 中国机械工程,2010,21(7):761-765.

[7]张桥,张卫红,朱继宏.动力响应约束下的结构拓扑优化设计[J]. 机械工程学报,2010,46(15):45-51.

[8]汪列隆,朱壮瑞.基于相对密度机床立柱结构的动力学拓扑优化[J]. 机电工程,2008,25(4):34-38.

[9]王勇,李松恩.基于拓扑优化方法的回转器箱体结构设计[J].组合机床与自动化加工技术,2010(8):97-100.

[10]徐月同,傅建中,陈子晨.永磁直线同步直线电动机推力波动优化及试验研究[J].中国电机工程学报,2005,25(12):122-126.

[11]司纪凯,汪旭东,陈昊.永磁直线同步电机出入端磁阻力齿槽分量分析[J].电机与控制学报,2008,12(5):154-159.

[12]龙凯,左正兴.谐响应下的连续体拓扑优化[J].中国机械工程,2007,18(13):1556-1559.

Design of Reduce Vibration for Linear Feed System of High Precision Machine Tool Based on Topology Optimization

NING Jian-rong1,2,XIA Jia-kuan2,SHEN Li2,WANG Cheng-yuan2

(1.School of Mechanical Engineering,Shenyang University of Chemical Technology,Shenyang 110142,China;2.School of Electrical Engineering,Shenyang University of Technology,Shenyang 110178,China)

In order to reduce vibration of high speed high precision machine tool caused by periodic fluctuant normal force of permanent magnet linear synchronous motor(PMLSM),table and bed of linear feed system were optimized by using topology optimization techniques.The topology results were used to restructure the table and bed.Comparing with the original design,deformation of table and bed decrease under the normal force,and low order natural frequency increase.The results show that machine’s static and dynamic stiffness of restructure are improved significant after restructure.The useful information for the optimal design of precision machine tool is obtained.

high speed high precision machine tool;topology optimization;permanent magnet linear synchronous motor

TH16;TM351

A

1001-2265(2012)12-0045-04

2012-04-10

高等学校博士学科点专项科研基金资助项目(20102102110001)

宁建荣(1975—),女,辽宁铁岭人,沈阳化工大学机械工程学院讲师,研究方向为直线电动机动力学,(E-mail)ningjr@126.com。

(编辑 李秀敏)