500kV变压器不停电状态下的强油风冷控制系统智能化改造

卢孔实,朱金垦,黄 锐

(温州电力局,浙江 温州 325000)

0 引言

500kV瓯海变电站(以下简称瓯海变)于2001年6月投运,是超高压枢纽变电站,该站主变压器停役将造成温州电网的系统变电容量急剧下降、电网运行方式大幅调整、系统可靠性降低以及大面积拉限电等一系列反应,由此将产生各种电网安全隐患和社会问题。

进行强油风冷控制系统(以下简称冷控系统)改造的瓯海变1号主变压器是由日本东芝公司生产的强油循环风冷变压器,于2004年投运,改造前其冷控系统存在以下不利于安全运行和检修维护的问题:

(1)投运时间长,冷控系统的继电器元件已老化。

(2)采用独立的电气元件(继电器),通过硬逻辑来实现监测和控制功能,二次回路复杂,故障率高,无法满足智能化要求。

(3)冷控系统回路和变压器非电量保护回路布置在同一箱体内,存在检修风险。

(4)不具备油泵延时错开启动功能,违反“对强油循环片式散热器冷却结构的变压器,当2台及以上潜油泵同时启动时易发生重瓦斯误动,采用潜油泵启动应分别进行1 min及以上延时处理”的要求。

(5)无法实时上传主变压器冷控系统相关电机、油泵的运行工况等信息。

对瓯海变1号主变压器冷控系统进行智能化改造,对提高主变压器的运行可靠性、实现主变压器冷控系统的智能化监控具有重要意义。本次改造在主变压器不停电状态下成功实施,确保了温州电网安全稳定运行,具有巨大的社会效益和经济效益。

1 改造过程及风险控制关键点

在1号主变压器集中控制箱(以下简称BCC柜)和每相的冷却器本体端子箱(以下简称CC柜)内,原冷控系统回路和非冷控回路都存在同箱布置的情况,冷控系统不停电智能化改造工作的技术含量高、施工难度大。为保证带电改造后变压器冷控回路相关试验的正确性,保证不发生误碰运行端子而造成不可控、不发生冷却系统故障全停,和不发生温度失控导致主变压器运行异常,需制定详细、严谨、可行的施工方案,做好全过程各项事故预想和预控措施,确保整个施工过程在安全、高效的情况下顺利进行。

1.1 电缆敷设及接线改造

改造工作涉及冷却系统智能化控制系统(以下简称PLC冷控柜)至冷却器转接箱的分相冷却器回路电缆、PLC冷控柜电源电缆、冷控系统信号电缆、冷却器故障全停回路电缆、油温控制回路电缆、PLC冷控柜与CAC(在线监测数据采集系统)之间的通信光纤。

本项工作危险点预控措施的关键是:

(1)本阶段所有终端为运行设备的电缆一律不入柜,所有接线工作仅在新增的PLC冷控柜和冷却器转接箱内开展。

(2)电缆敷设完成后及时做好电缆沟内防火墙和设备进线孔的封堵工作,每日收工时都必须将电缆沟盖板复原。

1.2 PLC冷控柜就位

因主变压器尚在运行,工作场地上方带电,吊车工作安全距离不够,故现场采用手动液压车借用主电缆沟盖板通道运输,对电缆沟的薄弱路段铺设钢板予以加强,保证冷控柜的运输安全。

1.3 三相冷却器转接箱就位

将冷却器转接箱装设在CC柜的同一平面内,既合理利用了原风机和油泵的电缆,又便于现场工作的开展,确保安全。

1.4 交流电源搭接

在BCC柜内的2路总电源空气开关上端头,将交流电源并接引入新的PLC冷控柜。

本项工作危险点预控措施的关键是:

(1)确认1号主变压器冷却器全停跳闸已改为信号状态。

(2)用二次安防设备将BCC柜内的非电量回路(右侧)和电流回路(左侧)安全隔离。

(3)由运行人员配合拉路实现交流轮停,确认相序后再断电转接,转接工作完成后再进行核相试验,以确保PLC冷控柜电源与BCC柜内的电源同相位。

(4)临时电源准备到位,做好冷却系统因交流失电造成全停的事故预案。

1.5 遥信回路接入及调试

在主变压器220kV侧、本体及35kV侧监控屏中拆除部分原冷却器信号电缆,接入新的PLC冷控柜的相关信号线,完成当地和远方信号名称的更改;结合PLC冷控柜接临时负载(三相异步电机)的调试工作,模拟PLC冷控柜内的各种故障报警,确认远程报警准确及时,以确保后期将原冷控系统控制回路转接到PLC冷控柜的过程中,冷却器能随时投入运行,同时在回路转接至新冷控系统的全过程中,运行人员能有效监视运行状态,以确保变压器的安全运行。

本项工作危险点预控措施的关键是:

(1)对运行的220kV分合闸重动继电器、35kV分合闸重动继电器用二次保护装置隔离罩进行有效隔离,对运行端子排采用端子排隔离带进行隔离,如图1所示。

图1 监控屏后安全措施实施情况

(2)采用二次线缆芯防护端头对线缆芯裸露的金属部分进行绝缘隔离,有效防止人员误碰和直流接地风险,如图2所示。

1.6 冷却器故障全停回路调整

1号主变压器的RC1保护屏即差动保护、后备保护和非电量保护的集中控制屏为前开走入式柜体,工作时极易发生误碰。为避免进入RC1保护屏内工作,本次工程采取的方案是在BCC柜内将原冷却器故障全停跳闸、告警回路电缆芯线拆除后,直接并入新的冷却器故障全停跳闸、告警回路电缆芯线。

图2 压接式二次线缆芯防护端头

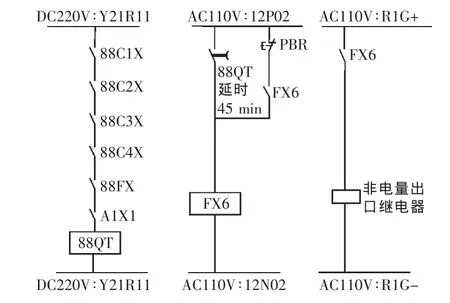

改造前,冷却器故障全停跳闸回路是在BCC柜内用传统的继电器硬逻辑实现的。冷却器故障全停跳闸回路由冷却器故障全停启动回路、检测主变压器负荷的过流继电器及45 min延时继电器接点以串联接线方式完成,其中任何1个接点故障都有可能造成回路无法正常导通,其回路原理见图3。

图3 原1号主变压器冷却器故障全停跳闸回路

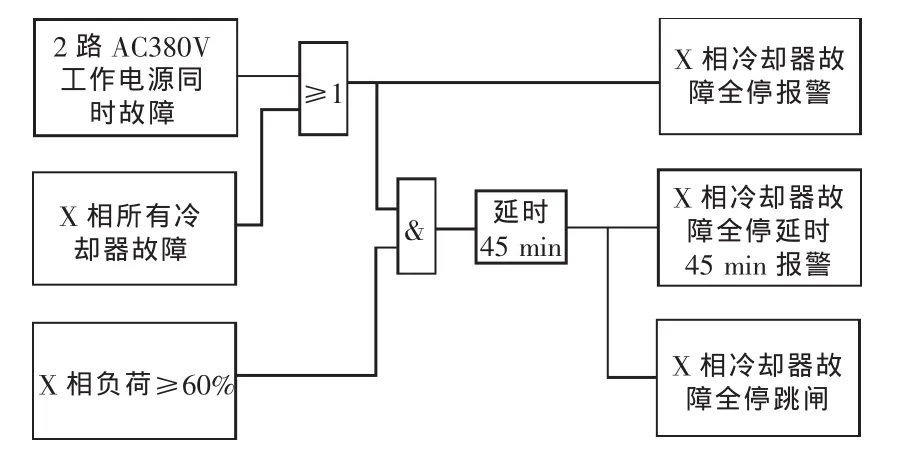

PLC冷控柜采用软件方式,通过判断外部油温接点开入和主变压器负荷电流大小,经软件延时后产生冷却器故障全停跳闸和告警接点。回路原理见图4。

图4 改造后主变压器冷却器故障全停跳闸逻辑

本项工作危险点预控的关键是:

(1)确认1号主变压器冷却器全停跳闸已改为信号状态。

(2)用二次安防设备对BCC柜内的非电量回路(右侧)和电流回路(左侧)做好安全隔离。

1.7 风扇、油泵、油温回路的转接及调试

从CC柜内接出14路风扇电源、4路油泵电源和4对油泵接点,接入8对油温启动接点,并对以上回路进行调试。

本项工作危险点预控措施的关键是:

(1)确认1号主变压器非电量保护已改为信号状态。

(2)在CC柜内工作时,使用端子排隔离带罩对非电量回路和其他带电回路端子排做好屏蔽隔离防护。

(3)考虑到调试过程中存在油泵反转造成油流计损坏的可能,油泵回路调试时要采取短时试验方式确保油流方向正确,同时要注意油流接点的常开/常闭状态,以便设备厂家做相应调整。

(4)可根据当日主变压器的负荷和油温情况选择风扇、油泵电源的转接方案。本工程实施时因当日负荷为40%,油温为42℃,远达不到启动条件,现场采用将多路风扇电源一起转接、集中调试的方案,大大加快了施工进度。

(5)油温控制回路调试时,严禁采用拨动油温计表针的方式来避免油温高报警。

(6)晚间工作间断期间,运行人员要加强对风扇的运行检查,并关注油温变化。

(7)非电量保护复役时,要对非电量投入压板的电压进行检查。

2 改造效果

瓯海变1号主变压器冷控系统智能化改造后,主变压器运行的可靠性和检修的安全性大大提高,同时实现了冷控系统的智能化监控。

2.1 冷控系统与非电量保护分离

改造后的冷控系统在原BCC柜和CC柜旁分别增设了专门的PLC冷控柜和冷却器转接箱,从而实现了冷控回路与非冷控回路的完全分离,避免了检修工作中的误拆、误碰风险。

2.2 冷控系统智能化

改造后的冷控系统以PLC为控制核心,模块结构和软件编程方式统一,规范了冷控系统的二次回路,大大减少分立电气元件的数量,降低了系统故障概率,提高了变压器运行的可靠性。

2.3 运行监测在线化

通过CAC和冷却器集中监控平台,可以将多台变压器的冷控系统运行信息进行动态图像展示,实现了多台变压器冷控系统的集中监控。通过开展冷控系统的运行状态在线监测,可及时发现设备缺陷,将当前数据和历史数据进行综合对比分析,能迅速对冷控系统的未来状态进行分析和预测,防患于未然。同时还能为冷控系统的运行管理提供方便,为检修提供可靠的依据,节约人力、物力,提高检修效率和变压器运行的管理水平。

2.4 符合反措要求

通过改造,在冷控系统中增加了油泵延时错开启动功能,符合《华东电网2010年上半年变压器类设备专业工作会议纪要》的相关要求。

3 结语

瓯海变1号主变压器冷控系统不停电智能化改造的成功实施,为实现变压器冷控系统的智能化监控和提高变压器的运行可靠性发挥了重要作用,该项目实施过程中的经验对后续的相关工程具有较强的指导意义。

[1]刘振亚.国家电网公司输变电工程典型设计[M].北京:中国电力出版社,2008.