缩合物加入工艺对松香改性树脂性能的影响

麻爱仙

(山西省应用化学研究院,山西 太原 030027)

引 言

松香改性烷基酚醛树脂具有独特的蜂窝状结构,与颜料有较好的研磨润湿性能,能和其他高分子聚合物拼用,具有成膜性好[1]、附着力强、干燥速度快等优点,被广泛应用于涂料、油墨等行业。松香改性酚醛树脂在我国年产约3万t,是目前平板胶印油墨中用量最大的一类树脂。该类树脂产量虽较大,但产品批次间的稳定性、树脂的综合性能仍需进一步提高。树脂品质的好坏直接影响油墨的使用性能。表征树脂性能的指标有软化点、黏度、酸值、正庚烷值、色泽、相对分子质量及其分布等,严格控制这些指标是保证油墨质量的前提。

本文研究了相关反应机理,得出辛基酚醛缩合物的加入工艺条件对树脂性能影响的变化规律。该工艺可操作性强,不同批次间重复性高,合成树脂的性能优异。

1 实验部分

1.1 主要原料

对-特辛基酚,工业级,大恒化工;甲醛,工业级,太原有机化工厂;松香,一级品,广西七坡松香厂;甘油,工业级,天津中原;甲苯、NaOH、HCl、氧化锌(催化剂),试剂级,分析纯。

1.2 测试仪器及产品指标的测试方法

1)采用美国Nicolet公司生产的AVATAR360型傅立叶变换红外光谱仪,对原料及产品进行红外光谱分析。松香及合成树脂与KBr研磨压片,酚醛缩合物扣除甲苯背景后扫描,扫描范围4 000 cm-1~400 cm-1。

2)采用美国WATERS公司生产的2410型凝胶色谱仪,测定树脂产品的相对分子质量及其分布。

3)软化点的测定为环球法,采用上海石油仪器厂SPY4202-Ⅰ沥青软化点实验仪,按照《松香试验方法》GB/T8146-2003进行测定。

4)树脂黏度的测定采用上海同济大学机电厂生产的NDJ-79旋转式黏度仪。测定方法:准确称取10 g树脂和20 g亚麻油于50 mL烧杯中,在电热套中加热熔融并不断搅拌,升温至220℃,待产品全部溶解后降温至25℃,树脂油黏度测定按照GB/T2794-1995进行。

5)色号的测定采用加氏比色法,按照国标GB/T8146-2003进行。

6)酸值的测定按照国标GB/T8146-2003进行。

7)正庚烷值的测定:准确称取2 g熔融的树脂油于25 mL烧杯中,在25℃恒温水浴中滴加正庚烷,边滴加边用玻璃棒搅拌至试样变浑浊为止,所消耗的正庚烷体积即为正庚烷值。

1.3 反应原理

辛基酚与甲醛在碱性环境下反应生成含活泼羟甲基的烷基酚醛低聚物,该低聚物在高温下脱去1分子水生成醌式结构中间体[2]。该中间体所含共轭双键与松香的双键进行Diels-Alder加成反应,生成大分子环化结构。反应方程式见式(1)~(2)。

1.4 松香改性辛基酚醛树脂的合成

1.4.1 酚醛缩合物的合成

在装有搅拌器、温度计、恒压滴液漏斗和冷凝器的1 000 mL四口烧瓶中,加入对-特辛基酚206 g、5%NaOH水溶液140 g,加热熔融。70℃ ~80℃时开搅拌,使其充分溶解后降温到65℃,滴加37%甲醛溶液194 g。加完后,在70℃下反应5 h,用盐酸中和至pH=5~6,加甲苯静置分层。放出下面水层,即得到酚醛缩合物,待用。

1.4.2 松香改性辛基酚醛树脂的合成

将302 g松香置于带有搅拌器、温度计、恒压滴液漏斗和冷凝器的1 000 mL四口烧瓶中,加热升温至松香熔融,搅拌,加入计量的酚醛缩合物。加完后,升温到210℃,保温0.5 h,加入催化剂氧化锌及30 g甘油,保温1 h。缓慢升温至(260±5)℃,反应8 h~12 h。中间取样分析黏度、酸值、正庚烷值。到酸值≤20(mgKOH)/g、黏度11 000 mPa·s~14 000 mPa·s(25℃)、正庚烷值≥8.0 mL/2 g(25℃)时放料,即得到松香改性辛基酚醛树脂。

2 结果与讨论

2.1 红外光谱分析

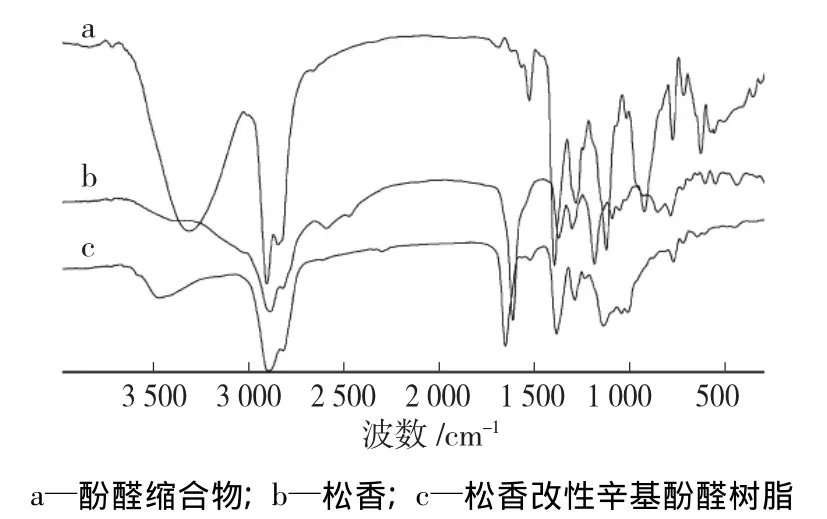

松香、酚醛缩合物及松香改性酚醛树脂的红外光谱图见图1。

图1 松香、酚醛缩合物、松香改性辛基酚醛树脂红外光谱图

由图1可见,松香在1 694 cm-1处羧基的C═O伸缩振动吸收峰消失,而在1 730 cm-1处出现了酯羰基C═O的特征峰。松香在3 414 cm-1处的羧基—OH振动吸收峰及酚醛缩合物的酚羟基在3 352 cm-1处的吸收峰消失,羟甲基在1 029 cm-1处的吸收峰消失。在产品谱图中,未完全反应的松香羧基—OH吸收峰出现在3 502 cm-1处。3 000 cm-1~2 800 cm-1及 1 377 cm-1、1 471 cm-1处为分子中甲基、亚甲基的C—H吸收峰,1 607 cm-1处为辛基酚醛树脂中苯环的C—C特征吸收峰,而1 248 cm-1处为产品酯基中 C—O特征吸收峰,1 139 cm-1、1 108 cm-1双峰为松香酯的特征峰。红外光谱分析表明,酚醛缩合物与松香发生了加成反应,松香的—COOH与多元醇发生了酯化反应,合成了松香改性辛基酚醛树脂。

2.2 影响因素分析

2.2.1 酚醛缩合物的用量对树脂性能的影响

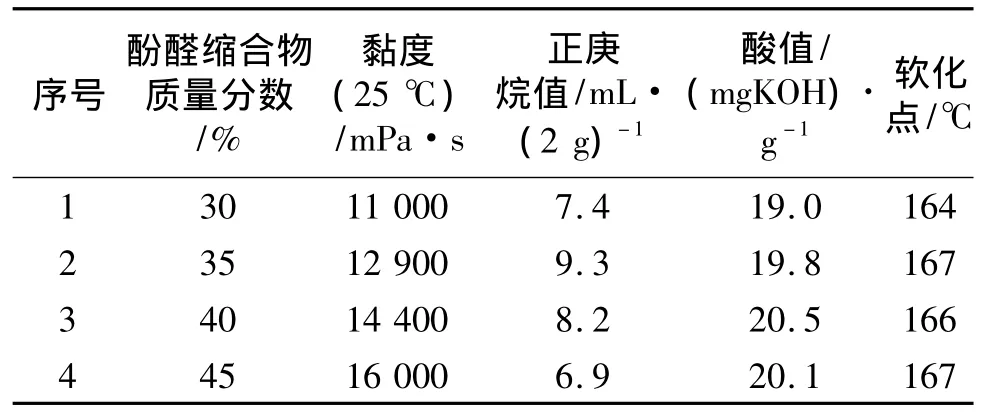

由反应原理可知,酚醛缩合物用量越大,与松香发生加成反应的羟甲基越多,越有利于生成大量复杂的大分子环状结构,从而使树脂的相对分子质量增加,黏度变大。但树脂的正庚烷值有先增后减的趋势[3]。本文在保持其他实验条件不变的情况下,仅就酚醛缩合物用量占松香质量的比例对树脂性能的影响进行考察对比,结果见表1。

表1 酚醛缩合物的用量对树脂性能的影响

由表1可见,酚醛缩合物的用量对树脂的软化点和酸值影响不明显,对树脂的黏度和正庚烷值影响较大。酚醛缩合物用量的增加在一定程度上促进其与松香的加成反应,使产品黏度和正庚烷值有所提高。但当酚醛缩合物的加入量超过35%时,游离的松香明显减少,树脂形成更多环状大分子结构,从而导致产品的正庚烷值降低。根据树脂性能指标的要求,酚醛缩合物的加入量以占松香质量35%为宜。

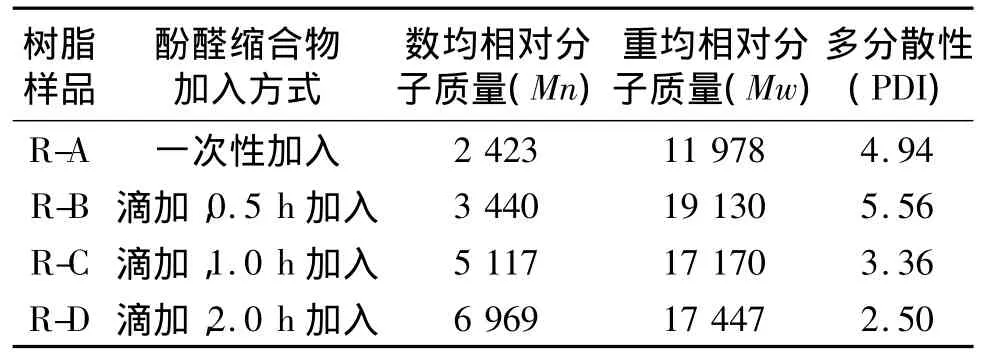

2.2.2 酚醛缩合物的加入方式对树脂性能的影响

酚醛缩合物采用一次性加入或快速滴加的方式时存在如下问题:一方面,甲苯和反应过程中生成的水来不及馏出,很容易出现逸料现象,不易操作;另一方面,滴加速度过快,酚醛缩合物不易分散,与松香加成反应不完全,从而使松香酚醛加成二元酸的量减少,导致在后期酯化反应中单松香酸增加、二元酸减少,进而影响酯化后树脂的相对分子质量和黏度。酚醛缩合物的不同加入方式对产品相对分子质量的影响见表2。

表2 酚醛缩合物的加入方式对树脂相对分子质量的影响

由表2可见,采用2 h左右将酚醛缩合物匀速滴加到熔融松香中的方式,合成树脂的相对分子质量大、黏度高,实验重复性好,且操作性强。

2.2.3 酚醛缩合物的滴加温度对树脂性能的影响酚醛缩合物的不同滴加温度对树脂的黏度及软化点的影响见图2。

图2 酚醛缩合物的滴加温度对树脂性能的影响

由图2可见,在低于180℃的条件下加入酚醛缩合物,合成树脂的黏度较小,软化点较低;随着滴加酚醛缩合物温度的提高,树脂的黏度及软化点均有先升后降的趋势。这是因为,滴加温度低,酚醛缩合物与松香不能进行加成反应,易出现结晶现象;当滴加温度高于180℃时,酚羟基和端羟甲基发生分子内的脱水反应,形成次甲基醌结构,进一步与松香发生加成反应;当滴加温度高于210℃时,酚醛缩合物中羟甲基之间发生分子间脱水的自聚反应[4],生成醚键缩合物,从而减少了反应官能团的数量,导致树脂中游离松香酯含量增加,树脂相对分子质量降低,黏度及软化点也因此下降[5]。实验表明,滴加温度180℃~200℃时合成的树脂黏度在11 000 mPa·s~14 000 mPa·s,软化点≥160℃,可满足高档胶印油墨的使用要求。

3 结论

通过讨论酚醛缩合物加入工艺对松香改性酚醛树脂性能的影响,找出了最佳的工艺条件,并合成了松香改性酚醛树脂。

1)酚醛缩合液的加入量为松香质量的35%,滴加温度为180℃ ~200℃,加入方式为2 h左右匀速滴加。

2)采用该工艺合成的松香改性辛基酚醛树脂的数均相对分子质量在6 000~8 000,相对分子质量分布较窄,树脂的黏度(25℃)11 000 mPa·s~14 000 mPa·s,正庚烷值 (25 ℃)在 8.0 mL/(2 g)~10.0 mL/(2 g),软化点≥160 ℃,酸值≤20(mgKOH)/g。产品各项指标良好,完全满足高档胶印油墨的使用要求。

[1]《油墨制造工艺》编写组.油墨制造工艺[M].北京:中国轻工业出版社,1993.

[2]侯彩英,马国章,贾金兰,等.亚麻油改性特-辛基酚醛树脂的合成及性能研究[J].应用化工,2009,38(1):105-107.

[3]石玉香,王丽秋.松香改性壬基酚甲醛树脂的合成反应[J].辽宁化工,2001,30(3):99-102.

[4]袁 雯,乔锦丽,马国章.松香改性t-辛基苯酚酚醛树脂的合成[J].太原理工大学学报,1999,30(5):514-516.

[5]王正青,于旭祥,陈 平,等.松香改性酚醛树脂的合成反应[J].功能高分子学报,1996,9(3):89-95.