浅析大理岩TBM掘进料为料源的制砂工艺技术

李世春,徐 黎

(中国水利水电第七工程局有限公司,四川成都 610081)

1 工程概述

锦屏二级水电站位于四川省凉山彝族自治州木里、盐源、冕宁三县交界处的雅砻江干流锦屏大河弯上,是雅砻江干流上重要的梯级电站。该电站利用雅砻江下游河段150km长大河弯的天然落差,通过长约16.67km的引水隧洞截弯取直,获得水头约310m,电站装机容量8×600MW。工程枢纽所需混凝土总量约260万m3,需要成品粗、细骨料约630万t。混凝土骨料料源为二级电站东端引水洞室、地下厂房开挖料源中的可利用料,骨料原岩包括:T2y4条状大理岩、T2y5大理岩、T2b白山组大理岩,其中引水隧洞开挖量最大,能否充分利用是保证混凝土骨料供应的关键。

2 料源特性及工艺试验

锦屏二级水电站1#、3#引水隧洞及排水洞采用TBM掘进,由TBM旋转刀头切削岩体产生的开挖料多为薄片状并伴有较大石粉(石屑)含量,加上在TBM掘进过程中需要不断喷水除尘、降温等原因,开挖料含水量较大,抗压强度低、软化系数大、锤击易成粉为其显著特点。

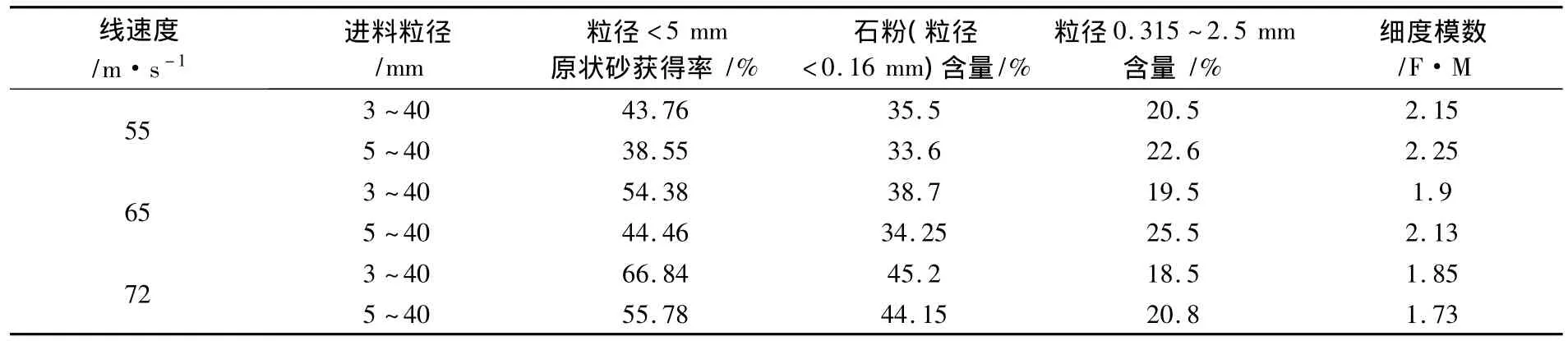

水工混凝土中砂石料占混凝土重量的80%左右,因而砂石加工系统被誉为大坝的“粮仓”。制砂工艺是砂石生产工艺的核心工艺,石粉是制砂过程中的伴生物,石粉控制是制砂工艺的重要部分,而石粉含量的多少与制砂料源的岩石特性有直接关系。加上TBM掘进法的开挖方式,控制石粉含量成为制砂系统的关键所在。对TBM掘进法开挖的毛料进行了现场筛分试验,其结果见表1。对TBM掘进法开挖的毛料做了生存性加工试验,其结果见表2。

表1 TBM掘进法开挖毛料现场筛分成果表

通过对表1、表2数据进行分析可以看出,大理岩TBM掘进法开挖毛料用于加工时,其石粉含量高达35%以上,远远大于常态混凝土规范要求的石粉含量。

3 制砂工艺选择

3.1 工艺选择背景

锦屏二级水电站东端砂石加工系统不仅承担锦屏二级水电站成品砂石骨料生产任务,还需要为二滩公司官地水电站提供50万t优质石粉。针对大理岩TBM掘进料源特性,结合生产性试验结果,选择的制砂工艺中不仅需要解决大理岩制砂产生的高石粉含量问题,还需要解决石粉的回收再利用问题,即石粉回收、输送、储存、装袋等工艺措施,确保石粉质量和产量达到设计要求。

表2 TBM掘进法开挖毛料生产性加工成果表

传统的石粉去除方案是用水喷淋冲洗去除法,即原状砂经水洗后采用螺旋洗砂机回收成品砂,而石粉则随洗砂浆液进入废水处理池进行后处理。试验结果显示成品砂的石粉含量仍在25%以上,且中间颗粒流失量较大。因废水中含有大量石粉,且其中还含有部分粒径大于0.16 mm的细石料,不但增加了废水处理工作量,也无法解决石粉干化回收再利用的问题。

通过方案比较论证,借鉴其它行业粉料生产工艺,系统生产采用了立轴制砂+选粉机分级、回收的生产工艺,能够较好地满足系统需要。

3.2 大理岩立轴制砂工艺参数选择

锦屏二级水电站砂石加工系统料源为大理岩,在生产过程中,由于大理岩的抗压强度低、软化系数大、锤击易成粉等原因,其生产成品含粉率高达35%以上,且成品砂级配较差。通过立轴制砂机做生产性试验,其级配、细度模数、石粉含量等数据(表3)有以下关系:

(1)相同线速度情况下,原状砂获得率随进料粒径增大而减少;线速度越大,原状砂成砂率随线速度增大而增大。

(2)原状砂的石粉含量高 (远超过规范标准);石粉含量随线速度减小而减少,石粉含量与进料粒径的关系不十分明显。

(3)原状砂中粒径为0.315~2.5mm颗粒含量偏少,2.5mm以上颗粒含量偏大,砂的级配曲线不完全在中砂的级配曲线内。原状砂的细度模数随线速度减小而增大。

表3 立轴制砂相关参数表

3.3 选粉机实施机理

选粉机是粉料分级设备,原主要用于水泥工业生产工艺,同时在化工、冶金等行业也有着广泛的应用。在实际工况下,需分选的物料由选粉机上部加料口喂入,落到与转子成一体的撒料盘上,在离心力的作用下沿径向甩出而分散于选粉室内。物料在选粉室内与上旋的气流相遇,物料中的细颗粒因质量小而随气流上升,经由随转子旋转的分级圈分级,合格的细粉穿过分级圈栅条继续上升进入旋风筒,经旋风筒收集后落入集灰斗,经细粉管排出;清除细粉后的空气则从旋风筒中心经风管返回风机形成气流闭路循环;粗颗粒因质量较大在撒料盘和分级圈的作用下与细物料分离、下落,从粗粉管排出。产品的粗细可通过改变主轴的转速及风机的风量调节。

在制砂工艺中采用选粉机,其主要功能是分离出多余的石粉和有用的颗粒并分别进行回收。其工作原理:将气 、粉混合,形成气固两相流,旋转的撒料盘和高速气流使含粉气流在旋转时获得离心力,不同粒径颗粒获得的离心力不同,从而实现粗细粉粒分离。同时,采用相应的方法对粗细粉粒分别进行回收。有用颗粒即为成品砂,无用细粉则为弃料。

选粉机的主要工作参数为:进料流量 、供风量 、撒料盘 (主轴 )转速。

3.4 制砂工艺

锦屏二级水电站砂石加工系统毛料处理能力为800t/h,成品料生产能力为580t/h,其中人工砂生产能力为232t/h。东端砂石加工系统加工料源采用东端引水隧洞开挖料(其中:1#、3#隧洞为TBM掘进机开挖,2#、4#为钻爆法开挖),毛料最大粒径d≤300mm。系统布置在锦屏二级水电站东端模萨沟弃渣场,系统半成品料场、成品料场、检查筛分车间、2#风选车间及石粉装袋厂等布置在高程1430m平台,在1430m平台南侧的山坡上开挖形成1445、1440、1435m三个台地,分别布置主筛分车间、预筛分中碎车间、1#风选车间、超细碎车间等车间,系统占地面积约3.5万m2。

锦屏二级水电站砂石加工系统采用两段破碎+选粉机去粉的制砂工艺,其工艺见图1。

4 项目实施效果

图1 制砂工艺流程图

锦屏二级水电站砂石加工系统于2007年6月中旬开始建安,2007年11月底系统全线投产,经过两年多时间的运行结果显示,系统设计可靠,能够满足施工需要。

4.1 立轴制砂

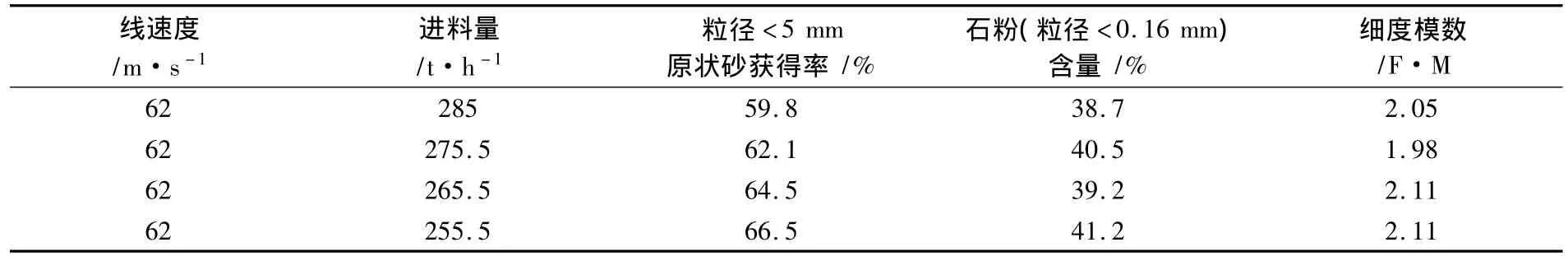

通过大理岩立轴生产性试验和其它工程相关资料,结合本工程生产性试验结果,本系统在设备定货时PL9500立轴破碎机的线速度设定为62 m/s,其生产实测相关数据(未经选粉机去粉的原状砂)见表4。

表4 立轴制砂成果表

根据实测结果,在立轴线速度为62m/s的情况下,原状砂的成砂率在60% ~65%之间,原状砂的石粉含量在40%左右。

4.2 选粉机

锦屏二级水电站砂石系统采用的选粉机为XF3500型和XF3000型两种,其单台处理能力分别为80t/h和60t/h两种。系统设置两个风选车间,分别配置2台XF3500和2台XF3000,其中1号风选车间的进料来自反击破破碎经第一筛分车间的粒径<5mm原状砂,2号风选车间的进料来自立轴破碎料经第二筛分车间的粒径5mm原状砂,生产过程中的实测生产数据为(以2号风选车间的单台实测数据为例)见表5。

以上数据显示,在进料含水率为2%左右时,选粉机的成砂率在60% ~70%之间;由试验可知,在保证供料稳定和选粉机在同一技术参数的情况下,将成品砂中石粉含量控制在一个稳定的范围内是有可能的。

表5 成品砂试验成果表

为确保原状砂中多余的石粉能够得到有效剔除,当进料流量增大时,供风量和撒料盘转速应相应增加;当进料流量减少时,若供风量和撒料盘转速不变,则原状砂中的石粉、甚至有用颗粒将被剔除的较多,以致出现成砂率降低 、细度模数增大的不利结果。

4.3 成品砂

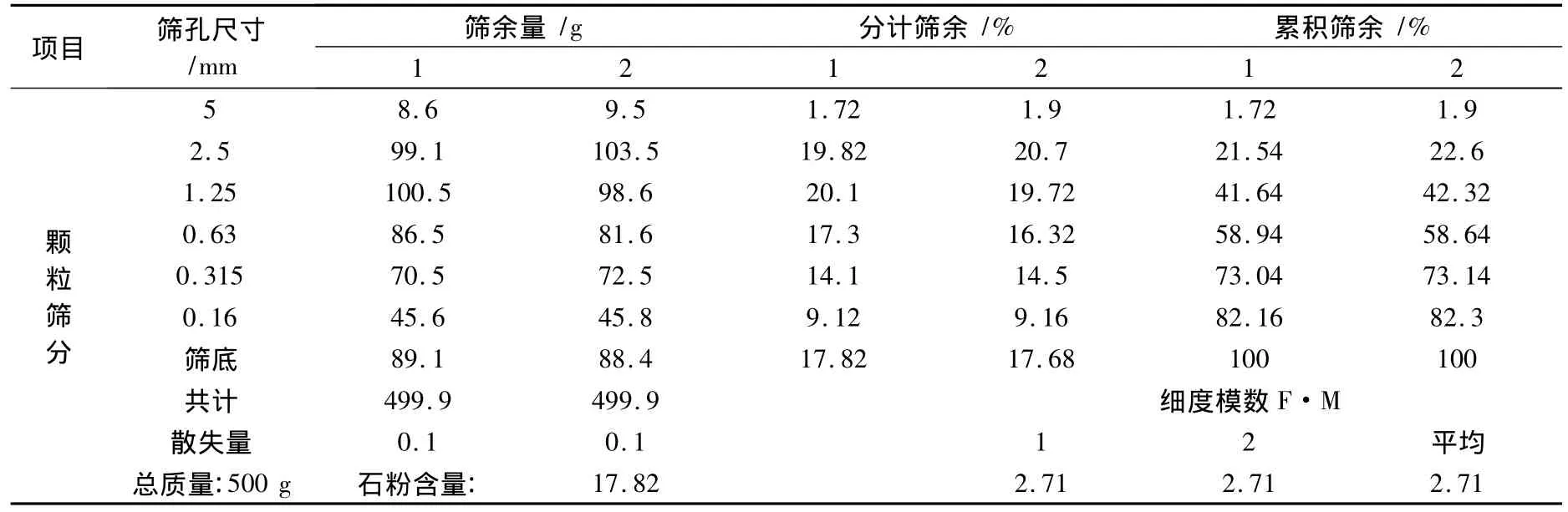

在生产过程中对立轴+选粉机制砂后的成品进行随机取样检测,其数据见表6。

表6 成品砂试验成果表

从表6中可以看出,原状砂含水量在2%以下时,成品砂的石粉含量可以控制在18±2%以内,细度模数可以控制在2.8±0.2以内,成品砂颗粒级配较好。

4.4 石 粉

通过对回收石粉进行检测,在毛料含水量小于2%的情况下,石粉回收效果较好,回收石粉的粗粒径含量(>0.16mm)小于15%,含水量在1%左右,可满足后续工程石粉需求。

4.5 实施效果评价

通过以上生产数据可以得到以下结论:

(1)经选粉机选粉后的成品砂中石粉含量随选粉机主轴转速和风机的风量变化而变化,说明通过调整选粉机的技术参数来控制成品砂中的石粉含量是可行的。

(2)从试验可知,在保证供料稳定和选粉机在同一技术参数的情况下,成品砂中石粉含量在一个稳定的范围内是有可能的。

(3)原状砂的来料流量 、石粉含量 、含水率等都是影响选粉机选粉能力和选粉效果的重要因素。进料含水率在2%时,选粉机能够较好地发挥其效率。

(4)通过调整选粉机主轴转速和风机风量,可以控制成品砂中石粉含量在18±2%范围内。

5 结语

大理岩岩性是影响成品砂品质的重要因素,加上锦屏二级水电站TBM掘进法的开挖工艺,致使用其作料源的成品砂石粉含量严重超标且难以采用传统湿法方法剔除。通过全干法生产工艺在锦屏工程中的应用,说明人工砂中含有多余的石粉可以通过干法风选来剔除,特别是要求石粉回收再利用的一些工程,可以借鉴风选分级细骨料,而且剔除的效果较传统湿法生产要明显优越,它不但可以剔除成品砂中多余的石粉,而且可以较好地调整成品砂的级配分布。

[1]水工混凝土施工规范,DL/T5144-2001[S].

[2]水工混凝土砂石骨料试验规程,DL/T5151-2001[S].

——辽宁省博物馆藏中国古代立轴山水画展