开放式经轴染色机在丝绸染色中的产业化应用

宋秋亚,吴妹兰,费霞龙

(1. 杭州华丝夏莎纺织科技有限公司,杭州 310018;2. 嵊州市棉麻纺织印染总厂,浙江 嵊州 312470)

开放式经轴染色机在丝绸染色中的产业化应用

宋秋亚1,吴妹兰1,费霞龙2

(1. 杭州华丝夏莎纺织科技有限公司,杭州 310018;2. 嵊州市棉麻纺织印染总厂,浙江 嵊州 312470)

介绍了开放式丝绸经轴染色机的特点、性能、工作原理及产业化应用的生产工艺。对真丝加捻绸在传统设备上染色易产生灰伤、皱印、染色不匀等技术难题进行了分析,并提出改进措施,提高了染色的一次成功率。经轴染色机染色一次成功符样率达到92 %以上,其加权平均为94.93 %。与常规绳状机染色相比较,经轴染色机染色比绳状染色机染色的一次成功率提高了3.87 %。经轴染色机产品质量稳定,在节约染化料、助剂,以及节水、节能等方面效果明显。以02双绉染深蓝色为例,可节约染料17 %、助剂96 %,水80 %、蒸汽49 %。

丝绸;经轴染色机;染色工艺;一次成功率

丝绸传统的染色加工主要采用半浸式绳状染色机、卷染机、溢流染色机,以及全浸式方形架,星形架等染色设备。经轴机染色适用于真丝品种、棉品种、真丝与棉交织品种的染色[1]。而传统染色设备容易出现左右色差[2],产生灰伤和皱印[3],出现布料缠绕和打结等问题;方形架、星形架染色浴比大(1∶100~150),且适用品种的局限性较大;溢流染色机也是大浴比(1∶100~150),且能耗高、污染重,体积庞大。综上所述,以往传统染色设备不仅在染色品质上达不到客户对品质日益提高的要求,而且染化料消耗大、排污量大、能耗高、运营成本高。为此,杭州华丝夏莎纺织科技有限公司对原有染色机进行了升级换代,引进了苏州运海机电有限企业的新型CMJ型开放式经轴染色机,建立了规模化的生产线。本文将分析CMJ型开放式经轴染色机的性能,并探讨其产业化应用的可行性。

1 开放式经轴染色机的特点、结构和原理

1.1 设备特点

开放式经轴染色机能源消耗少,与常规绳状机染色相比较,可节约染化料、助剂,水和蒸汽;环境污染小,染色工艺中电解质用量少,染料利用率高;产品质量提高,占地面积少。

1.2 设备结构

经轴染色机主要由卷轴机、经轴染色主机组成,整机由两个相互独立的缸体组成,并有合理的小样取样装置。主泵采用可控可调变频系统,以满足不同的染色工艺需求。主循环泵和热交换器对染色质量至关重要。整机采用HG-TC染色机专用电脑,操作简单,可实现染色过程升温、保温及报警输出自动化。

1.3 工作原理

CMJ系列机型采用喷射循环染色原理,染色时织物以平幅状态卷绕在一根空心的带孔经轴上进行松式无张力染色,避免织物与织物、织物与设备的摩擦,经加热或者在加热的染液通过循环泵强制其不断地从织物内层流向外层,在工艺给定的温度和时间下达到均匀染色的目的。

2 经轴染色工艺

2.1 织物选择

经大生产实践,经轴机染色适应面料为:真丝、棉、真丝与棉交织及混纺织物。

2.2 工艺流程及工艺曲线

工艺流程为:坯绸缝头→打卷→经轴染色→呢毯整理→烘干→拉幅整理→成品包装检验。

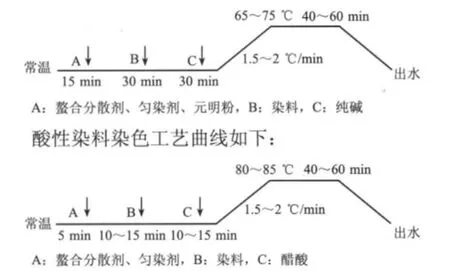

活性染料染色工艺曲线如下:

2.3 工艺配方

活性染料:X g/L,纯碱2~4 g/L,匀染剂0.5~1 g/L,螯合分散剂0.5~1 g/L,元明粉20~50 g/L,浴比为1∶5~1∶7,温度为65~75℃,时间为40~60 min。

酸性染料:X g/L,匀染剂NW 0.5~1 g/L,螯合分散剂0.5~1 g/L,醋酸 1 mL/L,浴比为1∶7~1∶10,温度为80~85 ℃,时间为40~60 min。

3 经轴染色机的工艺因素分析

3.1 坯绸准备

坯绸质量好坏对染色产品质量有很大的影响。由于坯绸来源不同,精练工艺不一样,为了统一,必须加强前处理。同时,在打卷的时候并不是打卷越紧、张力越大效果越好,而是要尽量保持打卷速度恒定,张力控制恰到好处,坯绸卷绕在辊筒上不使织物产生位移为原则。

坯绸要求布面出水干净,不使绸面带酸、碱,以免绸面物理性能不一致而影响染色产品质量,通过对助剂在不同条件下试验,确定了前处理工艺。

配方:精练剂3~4 g/L,丝发油1~2 g/L,螯合分散剂0.5~1 g/L,浴比为1∶7~1∶10,温度为90~92 ℃,时间为30~45 min。

工艺曲线如下:

在90 ℃进行前处理,能较好地溶胀纤维,有利于把杂质、助剂洗干净,提高坯绸毛效,可保证后续染色均匀及提高染料利用率。

3.2 染液流量

染液流量大小控制是染色质量好坏的关键。染液流量过小,染液无法完全穿透内卷筒上的织物,当被染物较厚时,在布面上会出现大片染花或者渐进色;染液流量过大,染液循环比较充分,织物得色量也较高,但会造成电力资源的浪费,当被染物较轻薄时,染液经过喷射口压力大,易损伤。经研究和实践,真丝织物经轴机染色流量控制在0.02~0.12 MPa(喷射口压力)比较合适。

3.3 染色温度控制

染色温度高低会直接影响染料上染率、颜色深浅和色牢度。通过试验和总结,生产上用酸性染料染色最佳温度为80~85 ℃、活性染料染色最佳温度为65~75 ℃。

3.4 染化料优选

3.4.1 染助剂的优选

染助剂的优选结果见表1。

表1 不同匀染剂的染色性能比较Tab.1 Dyeing performance comparison of different leveling agents

从表1可知,平平加O、丝发油、雷米邦A都不能全面满足要求,而匀染剂NW的各项性能都比较好。

3.4.2 染料的优选

染料选择与常规绳状机、卷染机染色一样。根据织物性能选择相对应的染料,原则上选用同类型的染料进行染色。如果两种及两种以上染料进行同时染色,也选择性能相近的染料;要掌握染料性能,包括色光、溶解度、相溶性和色牢度,做到配色的科学化。

为适应色牢度要求,真丝织物可用中性染料为主,辅以弱酸性染料,要求色光鲜艳则必须掺用部分强酸性染料。在大生产实践中,本企业大部分选用的是科莱蒽中性染料,还有一部分弱酸性染料,基本能达到客户要求。

活性染料溶解度高、渗透及匀染性好,固色率高,配伍性强,染色重现性高,浮色容易清洗,各项色牢度良好,可用于低浴比染色。经大生产摸索,杭州华丝夏莎纺织科技有限公司主要选用的是双活性基团染料-诺威克隆C型系列染料。

3.5 小样打样试验

丝绸染色打样方法常用的是水浴锅和电炉法。经试验,电炉加醋酸法打样效果比较接近大生产,电炉上打样温度高,又加醋酸促染染料基本吸尽,染浴中剩余脚水很少,小样重现性比较好;而水浴锅打样染料很难吸尽,时间又长,小样重现性比较差。经轴机染色浴比小,染料大部分吸尽,所以小样打样选用电炉法。

3.6 提高一次成功率

为保证织物染色大样与小样一致性,需注意以下事项:一是染料尽量选择配伍性好,上染率接近,竞染不明显,扩散性好,溶解度大的染料品种;二是按大生产操作加入助剂、水、染液及预湿织物,把染杯放在电炉上,然后用玻璃棒搅拌织物,以确保织物能均匀地吸收染液,按大生产工艺进行染色。用这种方法,色差控制得较好,染色一次成功率能达到92 %以上,减少回修和返修率,提高了生产效益,降低了生产成本。

4 生产中易出现的问题及解决方法

4.1 左中右色差

左中右色差产生的主要原因有:染化料选择不合理,精练时退浆或脱胶不均匀,染色时布面温度或染化料分布不均匀等。可以通过以下办法加以解决:一是拼色时尽量选择上染曲线相似的染料;二是尽量保持染浴中各部位温度的一致,起染温度一般控制在25 ℃以下,如果起染温度过高,染料会有部分瞬时不均匀上染,造成左中右色差;三是主泵循环染液流动要均匀,保持各部位染液浓度一致。

4.2 染色不匀

产生染色不匀的主要原因有:pH值调节过程中加酸过快,量过多;染色时升温速度过快,染液循环不一致;本身坯绸不均匀等。可以通过以下办法加以解决:一是pH值调节过程中应少量多次分批加入或把醋酸稀释加入;二是染色时升温速度不能太快,特别是浅色系及染料敏感组合,上染时升温速率不应超过1.5 ℃/min;三是前处理要彻底,退浆要干净。

4.3 灰 伤

产生绸面灰伤的主要原因有:染色时间过长,温度过高,助剂用量过重;染液经过喷射口压力大;蒸汽直接冲击绸面等。可以通过以下办法加以解决:一是制订合理染色工艺,并要严格执行;二是染液经过喷射口压力要适中,染液流量过小,染液无法完全穿透内卷筒上的织物,即在布面会出现大片染花或者渐进色,当被染物较轻薄时,染液经过喷射口压力大,易损伤纤维,造成“灰伤”,甚至使布面产生滑移而窜布。

5 结果与讨论

5.1 经轴染色机染色质量

杭州华丝夏莎纺织科技有限公司自从引进CMJ经轴染色机开始,试样、试生产到大生产,已成功生产200多万米,经轴染色机染色一次成功符样率达到92 %以上,其加权平均为94.93 %;之前用绳状染色机染色的一次成功符样率加权平均为91.39 %。通过经轴染色机染色发现,它比绳状染色机染色的一次成功符样率提高了3.87 %。

5.2 经轴染色机节能情况分析

经轴染色机产品质量稳定,在节约染化料、助剂,以及节水、节能方面也较明显。表2以02双绉染深蓝色为例(不包括前处量、整理成本)进行比较。

表2 经轴染色机和绳状染色机成本比较Tab.2 Costing comparison of beam dyeing machine and rope form dyeing machine

从表2可以看出,经轴染色机染色比绳状机染色节水89 %、蒸汽49 %、染料17 %、助剂96 %,总成本下降,经济效益提高明显。

[1]任进和,刘雪梅.经轴染色在生产实践中应用[J].染整技术,2005,27(4):26-27.

REN Jinhe, LIU Xuemei. Application of beam dyeing in production practice[J]. Textile Dyeing and Finishing Journal, 2005, 27(4): 26-27.

[2]朱向军,华演.高温高压经轴染色机染色均匀性的探讨[J].纺织导报,2006(12):24-25.

ZHU Xiangjun, HUA Yan. Discussion of dyeing uniformity in high temperature and high pressure beam dyeing machine[J]. China Textile Leader, 2006(12):24-25.

[3]赵之毅,樊启平,周琪.丝绸小浴比经轴染色机染色设备及其染色工艺研究[J]. 丝绸,2008(11):34-36.

ZHAO Zhiyi, FAN Qiping, ZHOU Qi. Dyeing installation and dyeing process study on the short liquor beam dyeing machine of silk[J]. Journal of Silk, 2008(11): 34-36.

Industrialized application of open type beam dyeing machine on silk dyeing

SONG Qiu-Ya1, WU Mei-lan1, FEI Xia-long2

(1.Hangzhou Huasi Xiasha Textile technology Co.,Ltd., Hangzhou 310018, China; 2. Zhejiang Shengzhou Cotton Textile Printing and Dyeing Factory, Shaoxing 312470, China)

This article introduces the characteristics, properties and working principles of silk beam machines as well as production technology of industrialized application. It also analyzes technical problems related to silk twisting, which exist in traditional equipment, for instance, it is easy to generate ash injury, knit printing and dyeing unevenness etc. Aiming at such problems, it proposes some countermeasures to improve onetime success rate of dying. The one-time success rate of dyeing for beam dyeing machines exceeds 92 % and its weighted average is 94.93 %. Compared to dyeing of common rope form machines, the one-time success rate of dyeing for beam dyeing machines is improved by 3.87 %. Besides, the product quality of beam dyeing machines is stable and such machines has obvious effects in aspects of reducing dyes, auxiliaries, water and energy. Take mazarine 02 crepe de Chine as an example, the beam dyeing machines can save 17 % of dye, 96 % of auxiliaries, 80 % of water and 49 % of steam.

Silk; Beam dyeing machine; Dyeing process; One-time success rate

book=10,ebook=3

TS193.6

A

1001-7003(2012)09-0010-03

2012-03-30;

2012-06-28

国家茧丝绸发展专项资金资助项目(浙财企[2011] 289号)

宋秋亚(1963- ),女,高级工程师,主要从事印染技术和产品开发。