包裹缓释外壳的缓释氧材料的性能影响分析

李 明,朱晓明,阮晓红,尹 琳

(1.河海大学环境学院,江苏 南京 210093;2.南京大学地球科学与工程学院水科学系,江苏 南京 210093)

地下水原位生物修复是地下水污染治理的重要技术手段之一。大多数情况下,污染物质在好氧环境下的生物降解速率高于厌氧环境[1],由于天然地下水中的溶解氧含量很低,特别是在受到污染的环境条件下,溶解氧进一步被消耗。因此,溶解氧的补充是地下水原位修复的关键因素[2]。

国内外对地下水补氧的传统方法有地下水曝气法、纯氧注入法、臭氧引入法、过氧化氢引入法[3-8]等,但存在管理和运行复杂、成本高且某些补氧技术会造成二次污染等问题。近年来,缓释氧材料(ORC)供氧法具有不可比拟的优势[9-14],能持续、稳定的供给氧气,相比传统方法成本较低且不会造成二次污染。ORC材料需要填埋地下,其材料强度是一个重要的考察因素,强度过低容易在释氧过程中出现松散现象。一般ORC材料释氧周期有限,不足半年就得更换填料。因此,如何有效的增加材料强度,延缓材料的释氧速率,增加材料的释氧周期成为ORC材料实际应用的关键问题。

本研究以过氧化镁(MgO2)为释氧材料,水泥(塑性剂)、粉煤灰(缓冲剂)、石英砂(造孔剂)为载体,采用共混滚动造粒技术,分别制备出包裹和不包裹缓释外壳的释氧材料(ORC),开展以上两种ORC材料材料强度、释氧特性及其周期的分析对比研究,以期实现氧释放的可控性,为原位生物修复提供人工可控缓释氧材料。

1 材料和方法

1.1 试验材料

释氧剂:MgO2(40%,食品级,产地:河南巩义);塑性剂:水泥(普通硅酸盐水泥,产地:安徽马鞍山);缓冲剂:粉煤灰(目数:100目,产地:江苏常州);造孔剂:石英砂(粒径:0.4~0.5 mm,产地:江苏六合);粘结固化剂:去离子水。

1.2 ORC 材料制备

根据前期实验研究,MgO2,水泥,粉煤灰,石英砂按表 1比例称取后充分混匀,喷洒去离子水进行材料的粘结,然后经造粒机滚球,制备成ORC内核材料。外壳材料按表1比例称取后混合均匀。在样品内核滚动至所需粒径(7 mm±1mm)时加入外壳材料,使造好的球的最外层形成厚度小于0.25 mm的外壳。

表1 ORC内核及外壳物料配比比例

1.3 实验方法

开展释氧材料在静态水体中的释氧性能试验研究。根据前期投加量实验,确定释氧材料投加量为2 g/L,挑选直径在0.6~0.8 cm的有壳及无壳 ORC圆球颗粒 2 g分别置入 1 L无氧水中静止;反应前向密闭容器中吹脱氮气,去除水中的溶解氧,确保水中的溶解氧浓度接近0 mg/L;定时检测溶液DO浓度,绘制DO浓度变化曲线。

DO浓度采用便携式溶解氧(HQ40 d,HACH公司)测定仪进行测定;采用颗粒强度测定仪(牛顿 KQ-1型,云南化工研究院)测试抗压强度;采用扫描电镜(JSM-6490,日本JEOL)分析材料界面相分散状态和结构。

2 结果与讨论

2.1 材料释氧性能

图1是在相同条件下,有缓释外壳及无缓释外壳ORC材料在水体环境中DO量随时间的变化曲线。图a所示的ORC材料释氧过程分析如下:0-0.5 h,原体系中 DO初始值为零,反应体系中的DO含量在短时间内快速增加,反应体系中溶解氧DO浓度由初始值零快速增加到3 mg/L左右;0.5~12 h,随着溶液中DO含量的增加,释氧过程受阻,DO增加速率变缓,但溶解氧含量仍然持续快速升高至5~6 mg/L;12~140 h,由于溶液DO含量水平受饱和度限制,DO释放速率越来越小,溶解氧含量缓慢升高;140 h以后,各实验组的溶解氧趋于饱和,保持10 mg/L左右的溶解氧含量。图b所示的ORC材料长期静态释氧过程分析表明,无缓释外壳的ORC材料在实验4个月时溶解氧含量达到峰值,4个月以后,水中溶解氧含量逐渐降低,而添加缓释外壳材料的 ORC材料,在前4个月水中溶解氧含量低于无缓释外壳的ORC材料,4个月后溶解氧含量依然稳定在10.5 mg/L,到8个月后才出现溶解氧下降的趋势。

图1 无外壳材料与添加外壳材料释氧性能

根据相关文献[7],该释氧过程满足准二级动力学公式,具体表达如下:

式中:Cm为单位质量材料释放的DO平衡浓度,单位mg/L,表征释氧能力,越大表示释氧能力越强;K为释氧能力系数,值越大,释放速度越快,可很快达到稳定状态;c为任一时间下DO的浓度,单位mg/L。

依据最小方差原理,根据式(3),根据实验检测的 c-t关系曲线,可以得到相应的准二级动力参数,即释氧能力系数K。结果见表2。

表2 准二级动力学方程参数及误差

由表2可知,未添加缓释外壳的ORC材料Cm值为10.641 mg/L,K 值为 0.005 89;添加缓释外壳的 ORC材料Cm 值为 10.57 mg/L,K 值为 0.004 66。

2.2 材料表面特性及强度比较

采用SEM电镜对有缓释外壳及无缓释外壳的ORC材料表面进行测试比较,测试结果如图2所示。

由图2a可知,未添加缓释外壳的ORC材料,各材料共混获得的体系为分散相,表面结构松散,团聚性能较差,空隙较多。而由图2b可知,添加缓释外壳的ORC材料,各材料混合成为连续相,表面结构相对紧凑,空隙相比较少且较小。

两者表面结构的差异也体现在释氧性能上,由于缓释外壳材料结构紧凑且空隙较小,能有效的减缓水与材料中过氧化镁的接触过程,减缓了过氧化镁在释氧过程中的消耗,有效控制材料的释氧能力,延长了材料的释氧周期。同样也验证了图1b的长期释氧规律曲线。

图2 有无添加缓释外壳ORC材料SEM结果比较

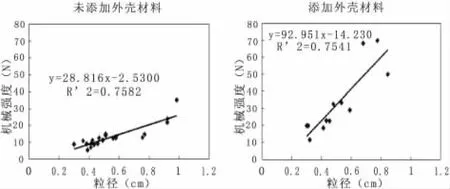

结合两材料的表面结构特性测试,可看出缓释外壳的添加对材料表面特性有较大影响,且能增加材料的机械抗压强度。挑选各粒径的ORC材料,使用颗粒强度测定仪测定材料的机械抗压强度,测定结果见图3。由图可知,在添加缓释外壳材料后,ORC材料的机械抗压强度明显高于未添加缓释外壳的材料,在0.6~0.8 cm之间的未添加缓释外壳的 ORC材料,其强度大约为14-18 N,而添加缓释外壳后,其强度可以达到40~70 N左右。以0.8 cm粒径为例,未添加缓释外壳的材料,强度在20 N左右,而添加缓释外壳后,强度可以达到70 N。可见,缓释外壳的添加,可以显著提高材料的机械强度。

图3 有无添加缓释外壳材料强度比较

3 结语

(1)外壳材料的添加对材料强度影响较为显著。粒径在0.6~0.8 cm之间的未添加缓释外壳的材料强度14~18 N左右,而添加缓释外壳的 ORC材料其机械强度明显较高,达到40~70 N。

(2)外壳材料的添加对材料的释氧性能影响较为显著。无外壳材料的 Cm 为10.64 mg/L,k值在为0.005 89,溶解氧在4个月的时候达到峰值,4个月后开始逐渐下降;而添加缓释外壳后,Cm 为 10.57 mg/L,k值为 0.004 66,低于无缓释外壳的材料,释氧较持久平稳,8个月后水中的溶解氧含量才开始缓慢下降。

(3)未添加缓释外壳的材料,其表面空隙较多且大,是造成释氧剂过快消耗的根本原因;而添加缓释外壳的材料,其表面结构相对紧凑且空隙较小,有效减缓了材料与水的接触,延长了释氧周期。

[1]胥思勤,王焰新.土壤及地下水有机污染生物修复技术研究进展[J].环境保护.2001,(2):22-23.

[2]张玉,韦鹏,张晟南.地下水水环境污染特征及其生物修复技术[J].国土资源.2008,(S1):93 -95.

[3]Johnson P C,Johnson R L,Bruce C L,et al. Advances in in situ air sparging/biosparging,Bioremediation Journal,2001,5(4):251 -266.

[4]Yaniga P M,Smith W.Aquifer restoration via accelerated in situ biodegradation of organic contaminants,Proceedings of the joint NWWA/APP conference on petroleum hydrocarbons and organic chemicals groundwater,Houston,1984.

[5]Flathman P E,Githens G D. Groundwater treatment technology,1985.

[6]Lee M D,Thomas J M,CRC Critical reviews in environmental control,1988,18(1):29 - 89.

[7]Prosen B J,Korreck W M,In situ bioremediation,applications and investigation for hydrocarbon and contaminated site remediation,Boston,1991.

[8]Huling S G,Bledane B E,USEPAReport,EPA/600/52-90/006,1990.

[9]Gino C.Bianchi-Mosquera,Richelle M. Allen-King,and Douglas M.Mackay,Enhanced Degradation of Dissolved Benzene and Toluene Using a Solid Oxygen-Releasing Compound,GWMR,WINTER 1994:120-128.

[10]Tom Reed,Mark H Allen,Jack Peabody.JP-4/JP-8 bioremediation using ORC pumped into semi-permanent injection wells. The Sixth Annual In-situ and On-site Bioremediation Conference.Columbus,OH:Battelle Press,2001.

[11]Nick M Fischer,Tom Reed,BTEX/TPH remediation using an oxygen release compound.The Sixth Annual In-situ and On-site Bioremediation Conference. Columbus,OH:Battelle Press,2001.

[12]Bryant Barnes W,William Fischer,Don Ochs. Integrated approach to remediate a large MTBE groundwater plume.The Third International Remediation of Chlorinated and Recalcitrant Conference.Columbus,OH:Battelle Press,2001.

[13]Eric S Mysona,William D Hughes. Remediation of BTEX in groundwater with LNAPL Using Oxygen Releasing Materials.http://www. regensis. com,2004-08 -25.

[14]C. M. Kao,S.C.Chen,J.Y.Wang,Y.L.Chen,S.Z.Lee,Remediation of PCE-contaminated aquifer by an in situ two-layer biobarrier:laboratory batch and column studies,Water Research 2003,37:27 -38.