在纤维原料恶化条件下能正常发挥作用的干强剂

在纤维原料恶化条件下能正常发挥作用的干强剂

造纸行业回收纤维的大量使用使湿部的运行环境变得非常复杂。在这种严峻条件下,造纸化学品如施胶剂、增强剂能正常发挥作用是至关重要的。该文介绍的日本新近开发的聚丙烯酰胺(PAM)类分散型聚合物助剂“POLYTENTION”在纤维原料恶化条件下表现出高凝聚性的同时还较好地提高了纸张强度;并且,该助剂还具有易溶于水、易于操作的优点。

目前,回收纤维的大量使用使造纸系统更加复杂化。回收纤维为主的抄造系统中,导电度上升,阴离子垃圾增加,各种造纸化学品难以发挥效果。如果为了维持纸张品质而增加化学品用量,不但导致成本上升,而且还会污染纸机,对操作带来负面影响。在这种情况下,日本某公司开发了一种具有高凝聚性并能提高纸张强度的分散型PAM类干强剂。

1 分散型PAM类干强剂的开发

日本该公司对该系列分散型PAM类干强剂进行了如表1所示的改良研究。

表1 造纸环境变化对增强剂性能的影响和应对措施

该公司尝试了通过2液并用,使开发的分散型PAM类干强剂达到了在控制凝聚性的同时提高增强效果的设计目的,并在用户的实际应用中再现了良好效果。但是,干强剂在大幅改善网上的纸料脱水和纤维/化学品留着率方面有一定限度;另一方面,具有提高留着率(OPR)作用的是在抄造系统中添加的、增强其凝聚性的留着剂;问题是,如果过量添加留着剂的话,难免会给纸张品质带来负面影响。留着剂自身的高凝聚性会破坏匀度,降低纸张强度,过量使用还有可能污染设备,还会带来需要复杂的稀释添加设备等问题。

为了解决上述这些问题,该公司在开发的干强剂新产品——POLYTENTION时考虑了如图1所示的关键问题。

关于PAM类化学品,该公司特别关注的是如图2所示的纸张增强效果和凝聚性的关系。

从图2可以看出,市售的PAM类化学品的增强效果和凝聚性这2个指标几乎是相互矛盾的。干强剂的主要目的是提高纸张强度,因此设计时使凝聚性受到一定程度的控制。故脱水性和OPR未必最适合某些抄纸系统。

图1 开发POLYTENTION需要考虑的关键问题

另一方面,由于超高相对分子质量PAM类聚合物助留剂考虑到匀度和操作性的平衡,必须设定最佳添加量,在达不到脱水量和OPR目标的情况下,单纯提高添加量不是理想的对策。

图2 PAM类药品的纸张增强效果与凝聚性的关系

该公司开发POLYTENION的目的是使它成为同时具有纸张增强效果和凝聚性的抄纸过程化学品,并要求其达到以下3项要求:(1)高相对分子质量的聚丙烯酰胺,使用时的低黏度;(2)具有高脱水性和高留着性;(3)像干强剂一样,能够成正比地提高纸张强度。

2 POLYTENION的典型性状

表2中列出了该公司开发的“POLYTENION 1000”典型性状。

表2 POLYTENTION和干强剂的典型性状

由表2可见,POLYTENION 1000外观为白色的分散液体;黏度与干强剂相近;离子组成与干强剂一样,为两性。在POLYTENION 1000的设计中稍微提高了其阳离子相对密度,获得了不受填料和垃圾阴离子等影响的纸张增强性能和高留着性。同时,POLYTENION 1000还能帮助共用的其他化学品定着。因此,POLYTENION 1000发挥了降低总成本和优化抄纸条件的效果,能够灵活应对各种情况。

3 POLYTENION的性能

POLYTENION具有在不降低纸张增强效果的同时能提高凝聚性的特点。

3.1 纸板抄纸实验

以下通过纸板抄纸实验来探讨POLYTENION的性能。

3.1.1 纸板抄纸条件

纸板抄造条件如下。

(1)原料纤维:流送段纸板用瓦楞废纸浆。

(2)化学品及其用量:硫酸铝为1.5%,施胶剂为0.2%,POLYTENION 1000分别为0.05%和0.1%,留着剂分别为0.025%和0.05%,干强剂(该公司产品,固含量为15%,脱水型)分别为0.1%和0.2%。

(3)抄造pH=7.0,平均定量为150 g/m2。

(4)留着性:Britt-type Dynamic Jar Tester(搅拌转数为2 000 r/min)。

(5)留着剂A和留着剂B,均为市售产品,有效成分均为15%。

3.1.2 结果和分析

抄纸实验的结果和分析如下。

POLYTENION用量对成纸强度和脱水性的影响分别见图3和图4。

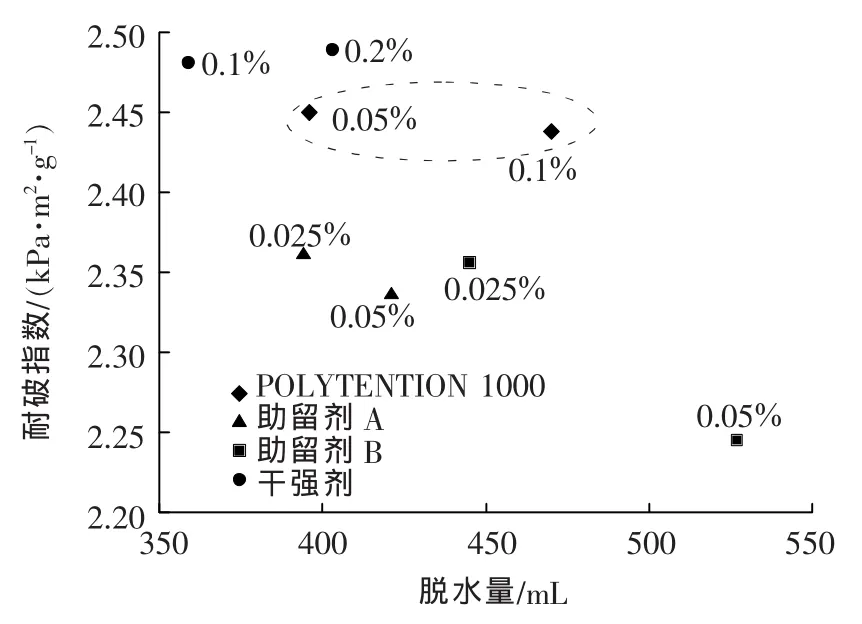

图3 化学品用量对成纸耐破指数的影响

图4 化学品用量对脱水性的影响

由图3和图4可见,纸张强度随着干强剂用量的增加而提高,POLYTENION 1000也具有同样的趋势;二者的脱水量(凝聚性用脱水性评价)也是分别随其用量的增加而增加。

图5显示了脱水量与耐破指数的关系。

图5 脱水性和成纸的耐破指数的关系

由图5可见,即使干强剂用量增加,脱水量变化也不大,而纸张强度提高。

图6显示了脱水性和匀度的相关性。

图6 脱水性和匀度的相关性

如图6所示,干强剂用量增加,匀度变动系数基本不变。与此形成对照,留着剂的用量增加,脱水性发生了很大的变化。但是,在获得高脱水性的情况下,匀度受到显著破坏,存在着纸张强度大幅下降的危险性。

在使用POLYTENION的情况下,在其用量比干强剂少的情况下就获得了较高的脱水量。在此脱水量水平时,匀度不容易破坏,因而能提高纸张强度。

此外,图7显示了使用POLYTENION 1000情况下的纤维留着率。

图7 使用POLYTENTION时的OPR

图8显示了同时使用POLYTENION 1000时的施胶效果。

图8 使用POLYTENTION时的施胶效果

仅看留着性能,可以得出以下结论,POLYTENION 1000具有与助留剂大体相同的性能,并且施胶效果良好。这是因为POLYTENION设计所致——与助留剂不同的离子性的平衡产生了影响,使得施胶剂更好地定着,因而有可能发挥更好的效果。

3.2 中、高档纸抄纸实验

接着,在中、高档纸的抄纸系统中,使用POLYTENION 1000,并且进行同样的研究。

3.2.1 中、高档纸抄纸条件

中、高档纸抄造条件如下。

(1)原料纤维:LBKP纸碎解打浆后使用。

(2)化学品及其用量:硫酸铝为1.5%,施胶剂为0.2%,轻质碳酸钙为20%,POLYTENION 1000分别为0.05%和0.1%,留着剂分别为0.025%和0.05%,干强剂(该公司产品,固含量为15%,脱水型)分别为0.1%和0.2%。

(3)抄造pH=7.2,平均定量为60 g/m2,纸的平均灰分为8.2%。

(4)留着性:Britt-type Dynamic Jar Tester(搅拌转数为2 000 r/min)。

(5)留着剂A和留着剂B,均为市售产品,有效成分均为15%。

3.2.2 结果和分析

中、高档纸抄造实验的结果和分析如下。

图9和图10与前面的图3和图4相对应,显示了POLYTENION 1000用量对纸张强度和脱水性的影响。

图9 化学品用量对成纸内部强度的影响

图10 化学品用量对脱水性的影响

由图9可见,随着助留剂用量的增加,纸张内部强度下降的趋势相当显著。

脱水量和内部强度及匀度的关系分别见图11和图12。

因文化用纸的定量较低,匀度的变化对内部强度的影响很大。但是,在该文报告的用量水平,即使匀度变动系数在较高水平,POLYTENION 1000也能维持较高的纸张强度。

图11 脱水性与内部强度的相关性

图12 脱水性与匀度的关系

4 POL YTENION的添加方法

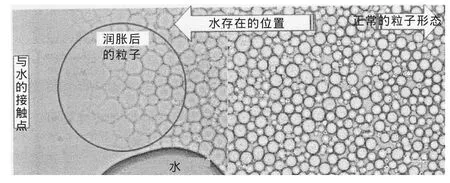

一般来说,为提高助留剂的凝聚力,需要提高助留剂相对分子质量。但是,其结果造成黏度升高,稀释困难,因此必须配置专用稀释加药设备。而POLYTENION 1000具有粒子形状,在进一步与稀释水混合时,容易润胀而成粒子状,提高了其溶解性。

图13显示了POLYTENION 1000粒子在水里润胀和溶解的状态。

图13 粒子的显微镜照片

粒子由于稀释水的存在而润胀,最终成为可溶解物质,可溶解速度取决于粒子直径。因而,控制易溶解分子的组成和粒子直径相当重要。

POLYTENION 1000的添加设备可利用原添加干强剂时使用的添加设备进行稀释和添加(见图14),不需要增加新的设备,这样还能节省约1 m2的场地。

图14 连续添加设备

5 结束语

PMA类微粒子聚合物“POLYTENION”可以兼顾纸张强度和改善操作性,是一种在纤维原料恶化条件下仍能正常发挥作用的干强剂。

(杜伟民)

book=6,ebook=12