提高黄土填料CBR值的措施与经济性分析

张玉秀(酒泉职业技术学院,甘肃 酒泉735000)

1 前言

CBR值是评价路基土和路面材料强度和稳定性的一项重要技术指标。随着高速公路的建设,CBR值亦成为路面填料选择的一个重要指标依据。同时近年来,随着高速公路的蓬勃发展,对路基填料提出了更为严格的要求,交通部门已将CBR值作为路基填料强度指标的控制参数和路基填料选择的依据,并与压实度一起作为路基施工质量控制的指标。

在现行路基设计和施工规范以及《沥青路面设计规范》[1]中,对路基填料CBR值做出了明确规定。然而,在黄土地区的公路设计和施工过程中,我们发现如果使用黄土作为路基填料尤其是用于上路床时,其CBR值往往无法达到现行规范的要求。需要采取措施进行处理,在处理过程中,既要考虑到施工可行性,又要兼顾到经济性,要在施工条件允许的情况下,采取经济合理的措施,使黄土填料的CBR值提高到规范的要求,从而保证道路结构的质量,延长其使用寿命。

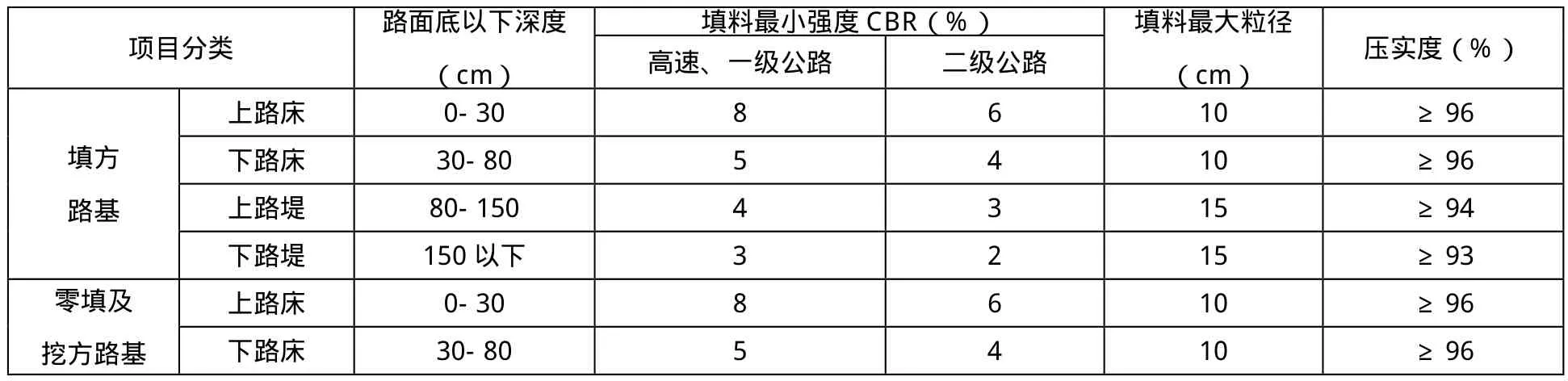

交通部现行的《公路路基设计规范》[2]《公路路基施工技术规范》[3]对路基的压实度和路基填料的强度提出了严格要求,特别是明确提出了路基填料最小强度(CBR)的要求,如表1所示。

表1 路基最小强度、最大粒径及压实度(重型)一览表

甘肃陇东地区广泛分布着中等湿陷性黄土,其CBR值较低,不能直接用作公路路床填料。为了利用其作为路床填料,必须提高土基的CBR值,使其强度符合规范要求。目前,在黄土地区的公路设计和施工过程中,公路交通部门常采用提高路基土的压实度和在黄土中掺加生石灰来提高土基填料CBR值。

以甘肃境内银武大通道罗定高速公路定西段黄土路基为例进行试验分析研究。

2 试验方案

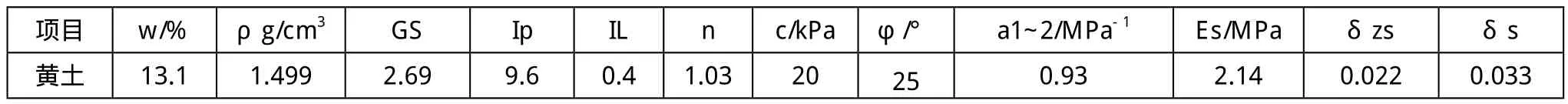

本试验以生石灰和黄土为研究对象,黄土试样均取自罗定高速定西段第十六合同段公路路基旁取土场,生石灰为钙质生石灰。土样的物理指标见表2。

2.1 击实试验

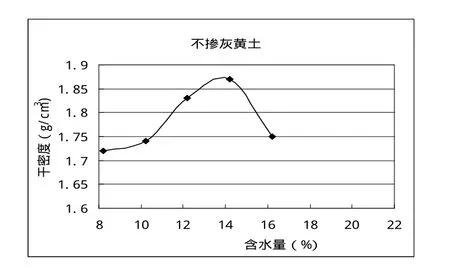

根据《公路土工试验规程》[4](JTG E40—2007)的试验方法对素土进行标准重型击实试验,得出素土的含水量—干密度关系曲线,从而得出最佳含水量和最大干密度,如图1。

图1 黄土的含水量与干密度关系曲线(不掺灰黄土)

利用击实素土得出的最佳含水量制备不同灰剂量(石灰剂量分别为1%、2%、3%和4%)的石灰土击实试样。黄土掺拌生石灰的最佳含水量wop和最大干密度ρdmax分析见表2。

表2 黄土的物理力学指标

2.2 CBR试验

在击实试验的基础上,对每种土样在最佳含水量的条件下进行浸水4d的CBR试验,试验过程中,将每层土样的击实次数分别控制在30、50、70、98次,试件对应压实度分别达到90%、95%、97%和99%左右,试验结果如表3、图2所示。

表3 击实次数与CBR的关系(浸水4d)

图2 浸水4d试件击实次数与CBR的关系曲线

3 提高路基填料CBR值的措施

3.1 通过提高路基土的压实度来提高黄土填料的CBR值

根据表3、图2可以得到以下结论:

1)随着击实次数的增大,CBR值明显增大。说明重型击实试验击实次数影响了试样的密实程度与CBR值。其影响主要表现在随着压实度的提高,CBR值显著增大。因此在施工过程中,可以通过增大压实度的方法来增大CBR值。

2)对于罗定高速公路的湿陷性黄土,当压实度由95%提高到97%时,CBR值大约能提高10%~15%,最高值为20.28%;当压实度由97%提高到100%时,CBR值提高的幅度略有降低。因此,在黄土路基施工过程中,压实度达到97%左右时,CBR值便可达到要求,继续提高压实度以增大CBR值的做法是不可取的[5]。而且,压实度的提高必然会带来工程造价的上升以及工期的延长,因此,这样做往往是得不偿失的。

3.2 通过掺加生石灰来提高黄土填料的CBR值

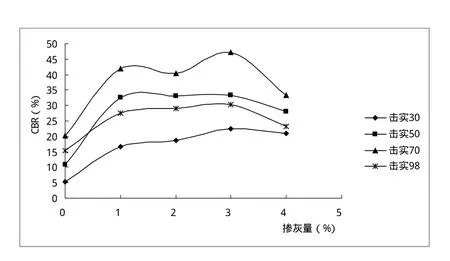

在试验分析过程中,选取在浸水4d条件下,素土及掺灰1%、2%、3%、4%改良土所对应的CBR值来分析,结果如表3和图3所示。

图3 掺灰量与CBR值的关系(浸水4d)

从图3中可以得出如下结论:

1)在黄土中加入生石灰,CBR值增加明显。掺入1% 的生石灰,每层30击(压实度90%)情况下的CBR值达到20%左右,每层50击(压实度95%)的CBR值达到30%以上,每层击实70次(压实度97%左右)的CBR值达到40%以上,远远超过了规范的要求。

2)随着灰剂量的增加,各种土的CBR值逐渐增大,但其增长速率随着石灰掺入量的增大而减小。在掺灰3%(击实70)时CBR值最大,而掺灰4%时CBR值逐渐降低。事实上,掺入1%的生石灰土体的CBR值即可满足要求,但在施工现场,为了确保混合填料的均匀性,掺入3%的石灰土完全能满足路基所要求的CBR值。因此,在甘肃黄土地区的公路施工中,采用2%一3%的生石灰作为外掺剂是较为经济合理的。

4 掺灰量和压实度的关系

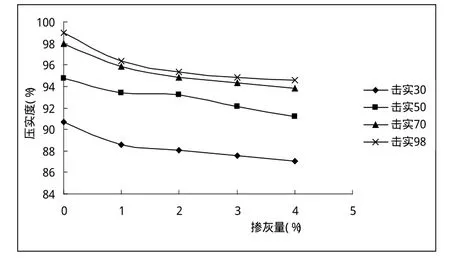

石灰掺入黄土中会影响黄土的密实程度,不同击实次数条件下石灰掺量与压实度的关系如图4所示。

图4 掺灰量与压实度之间的关系曲线

从图4可以看出:1)相同击实次数不掺灰黄土的压实度高于掺灰黄土的压实度,并且随着石灰掺入量的增加石灰土的压实度逐渐降低。其原因主要是生石灰掺入黄土中后,黄土骨架颗粒间接触形成的原始凝聚力和盐晶胶膜形成的加固凝聚力减小,造成石灰土的塑性下降,同时黄土中有一部分水分被消耗于石灰与土的水化作用中,而不能有效地减少土颗粒间的摩擦力,从而对压实不利。

2)相同掺灰量下当每层土样的击实次数增加时,石灰土的压实度逐渐增加,击实次数从30次增加到50次及从50次增加到70次时,压实度增加比较明显,然而从70次增加到98次,压实度增幅较小。故在掺灰量保持不变的条件下,单方面通过增大击实功来提高石灰土的压实度,是不经济的。

3)对掺灰量和压实度进行回归分析,得出掺灰量和压实度的关系:

击实30次(K=90%)时

y=0.2272x2-1.7452x+90.528(R2=0.9639)

击实50次(K=95%)时

y=-0.0106x2-0.7815x+94.579 (R2=0.9632)

击实70次(K=97%)时

y=0.2694x2-2.0767x+97.888 (R2=0.9889)

击实98次(K=99%)时

y=0.3753x2-2.5446x+98.855 (R2=0.9857)

其中,y代表压实度,x代表掺灰量。

5 结语

在黄土路基施工中,黄土填料的CBR值往往无法达到规范的要求。为了提高黄土填料的强度和稳定性,降低工程造价,保证道路结构的质量,延长其使用寿命,针对施工中存在CBR值不满足规范规定指标的现状,从提高路基压实度和掺加生石灰两方面进行了提高路基CBR值的试验研究。试验结果表明:提高压实度和掺灰处理都可以有效提高承载比。但单方面提高压实度是不经济的。在黄土中掺加生石灰显著改善了黄土的力学性能,大大提高其CBR值,并提出了适合西北黄土地区的最佳掺灰量。

[1] 中华人民共和国行业标准(JTG D50—2004).《沥青路面设计规范》.北京:人民交通出版社.2004年.53-56.

[2] 中华人民共和国行业标准(JTGD30-2004).《公路路基设计规范》.北京:人民交通出版社.2004年.4-5.

[3] 中华人民共和国行业标准(JTGF10-2006).《公路路基施工技术规范》.北京:人民交通出版社.2006年.28-30.

[4] 中华人民共和国行业标准《公路土工试验规程》(JTG E40—2007).北京:人民交通出版社.2007年.41-44.

[5]顾伟杰.黄土填料力学控制指标与标准研究[J].长安大学硕士学位论文.2004,(4).24-25