基于热电偶动态特性的温度预估方法实验研究①

成红刚,陈 雄,鞠玉涛,周长省,朱国强

(南京理工大学机械工程学院南京 210094)

0 引言

在火箭发动机的研制和试验过程中,发动机燃烧室燃气温度的测量对于评估推进剂能量水平、发动机内流场特性以及热防护系统的设计都具有重要的意义。目前,在工程中主要应用金属热电偶丝为测温元件的接触式测温方法[1-2],由于受到热电偶丝熔点的限制,接触式测温方法的测温范围受到一定的限制,在测量过程中经常出现热电偶结点熔断或在发动机稠密两相燃气流中冲蚀破坏的现象,导致无法获得发动机稳定工作时燃烧室的温度数据。为了解决这一问题,国内外学者曾先后提出多种非接触式测温方法来测量火箭发动机内的燃气温度[3-5],与热电偶测温方法相比,这种非接触式测温方法虽然测量范围较大,但需要在发动机燃烧室壳体上开窗,并且测试系统复杂,无法对火箭发动机流场内部温度分布进行测量。另外,发动机中两相流对基于光学原理的测温方式干扰较大[6]。

本文针对火箭发动机接触式测温中经常出现的热电偶丝熔断和冲蚀破坏现象,利用热电偶在破坏前所采集到的温度数据,并结合热电偶的动态响应特性,提出了一种基于热电偶动态响应特性的温度预估方法。热电偶的动态响应时间是动态温度测量的一个重要参数,也是衡量温度传感器动态响应性能的重要指标。热电偶动态响应时间是指当热电偶从某一初始温度快速放入温度恒定的介质中后,热电偶的温度变化量,由零达到介质温度与温度传感器初始温度之差的63.2%所用的时间。国内外研究表明[7-8],激光作为加热源具有能量集中,功率稳定、热流密度可调、延迟短、安全等优点,能得到较精确的研究结果。

本文利用激光器作加热源,研究了热流密度对热电偶动态响应特性的影响,建立了热电偶升温阶段电压变化率与响应时间的关系,提出基于热电偶动态特性的温度预估方法,通过测量常温常压下3种典型推进剂的火焰温度来验证该温度预估方法的可靠性,为火箭发动机高温高频瞬态温度的测量及预估提供技术支持。

1 实验装置

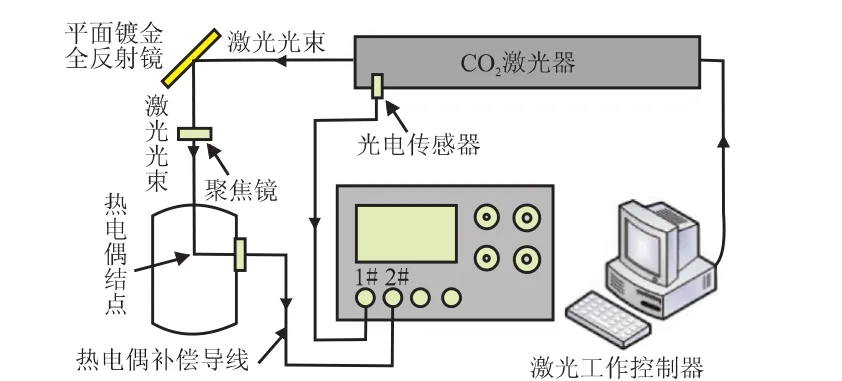

为了研究不同热流密度下、不同结点直径热电偶的动态响应特性,文中自制了结点直径分别为0.24、0.34、0.42 mm 的镍铬-镍硅 K 型热电偶传感器,热电偶丝直径为0.1 mm。实验前,用西派埃公司的WJL-1A型热电偶校验炉对热电偶进行温度标定。热电偶动态响应测试系统如图1所示,包括CO2激光器、光电传感器、平面镀金全反射镜、聚焦镜、密闭燃烧器、K型镍铬-镍硅热电偶、信号采集系统及工控机。激光器作为加热源提供不同热流密度的激光辐射能,激光器发出的光束经平面镀金全反射镜入射到聚焦镜,两镜面距离为80 mm,平面反射镜与输入激光光束成45°夹角。经聚焦镜后,激光光束直接照射到热电偶结点上,激光光斑直径为3 mm。热电偶通过补偿导线与采集系统连接,采集频率为1 kHz。用光电传感器测得的激光出光信号作为系统的触发信号,光电传感器测得激光信号和热电偶测得的温度响应,在采集系统中以电压形式输出,采集信号最后经滤波处理。激光器的输出功率调整及加热时间的由工控机控制。

图1 热电偶动态特性测试系统图Fig.1 Test system of thermocouple response

2 热电偶动态响应特性

2.1 热电偶校验

为了将热电偶电压信号准确地转换为温度值,需对自制的热电偶进行校验。热电偶的原位校验在西派埃公司的WJL-1A型热电偶校验炉中进行,温度范围从25~1 200℃,温度增量25℃,热电偶在标准温度下的恒定时间为5 min。

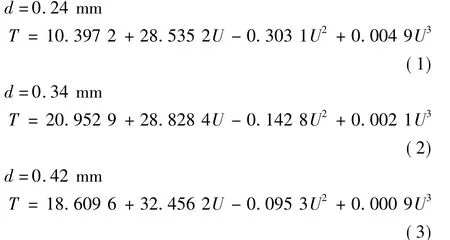

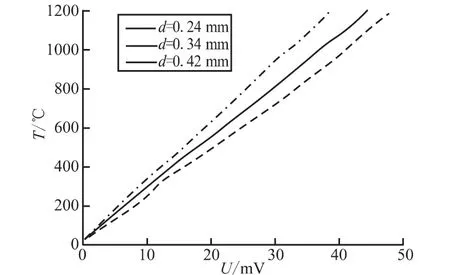

热电偶校验结果如图2所示,并对校验数据进行三阶多项式拟合,对于结点直径分别为0.24、0.34、0.42 mm的热电偶,温度与电压之间符合如下关系:

式中 T的单位为℃,U的单位mV。

图2 热电偶校验曲线Fig.2 Calibration curves of thermocouple

另外,由图2中校验曲线可看出,不同结点直径热电偶的校验结果之间存在一定误差,这主要由热电偶焊接工艺和焊接质量造成的。

2.2 不同热流密度下热电偶典型响应曲线

利用激光连续加热方法,研究了不同热流密度条件下不同结点直径热电偶的动态响应特性。实验中,热电偶结点直径分别为 0.24、0.34、0.42 mm,激光加热时间为4 s,激光热流密度分别为425、637、778、849、948 W/cm2。

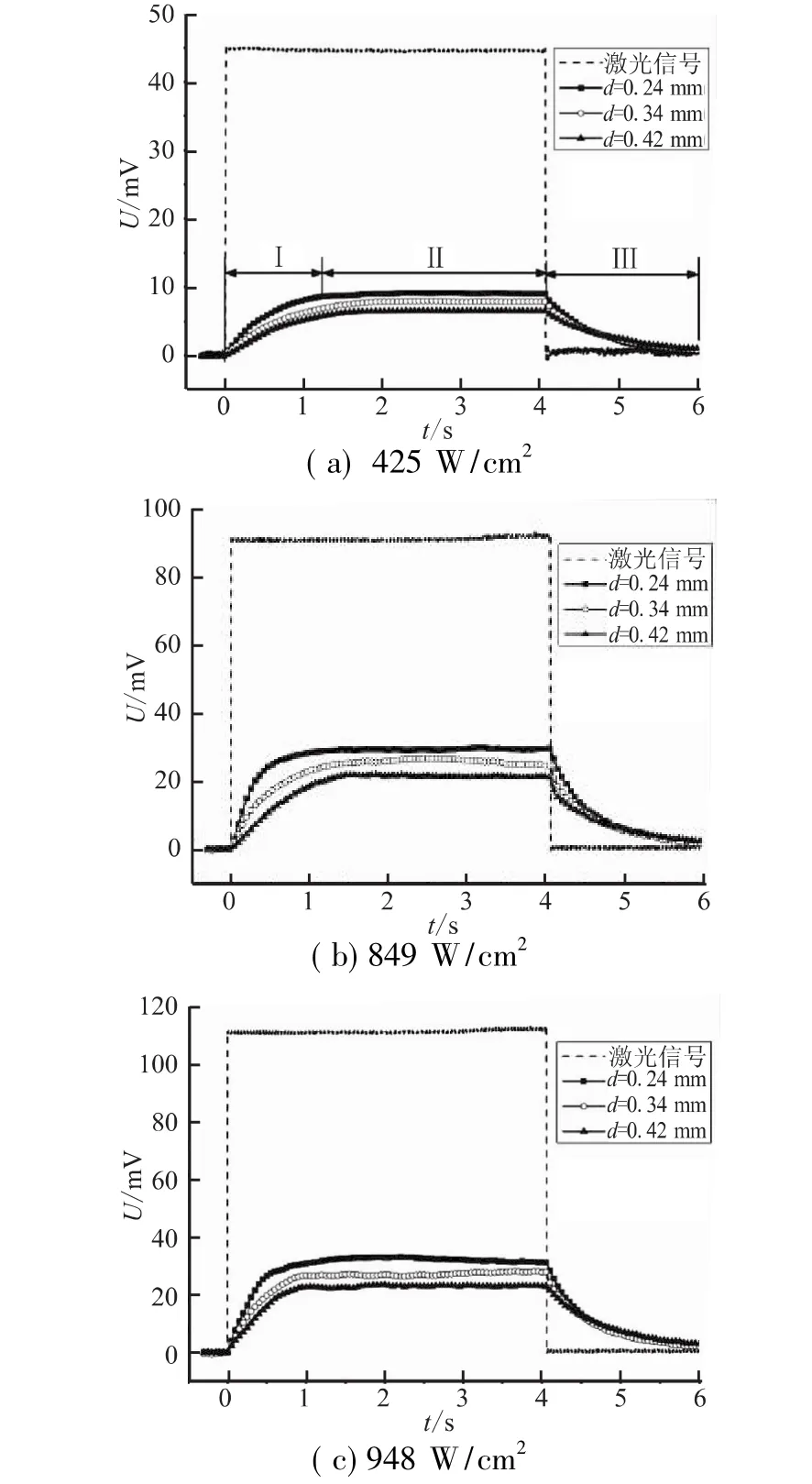

图3所示为不同热流密度下不同结点直径热电偶的典型响应曲线。如图3(a)所示,根据电压随时间的变化特点,可将热电偶响应曲线分为3个阶段:升温段Ⅰ、热平衡段Ⅱ和冷却段Ⅲ。升温段Ⅰ:在激光光束的辐射加热作用下,热电偶结点吸收的热量大于向外辐射和自然对流损失的热量,结点温度逐渐升高;热平衡段Ⅱ:当热电偶结点吸收的激光光束热量等于损失的能量时,热电偶结点温度保持在某一恒值;冷却段Ⅲ:当激光光束停止加热后,热电偶结点温度逐渐降低。

图3(a)~(c)所示为激光热流密度分别为425、849、948 W/cm2时不同直径热电偶的响应曲线。由图3可知,激光热流密度越小,升温段曲线的斜率越小,平衡电压越小。当激光热流密度增大时,直径为0.24 mm的热电偶的电压变化率最为敏感,这说明热电偶结点直径越小,响应越快,响应时间越短。

图3 不同热流密度、不同直径热电偶响应曲线Fig.3 Response functions of the thermocouple with different diameter and heat flux

实验中发现,在较高的激光热流密度情况下,热电偶结点出现烧蚀现象[9],烧蚀程度一般为纳米或微米级。当激光热流密度超过某一特定值时,热电偶结点会被烧坏而发生熔断,这主要与热电偶丝熔点有关。

2.3 热流密度对热电偶动态特性的影响

研究激光热流密度对不同直径热电偶的动态响应特性的影响。不同直径热电偶输出电压分别通过对应的关系式(8)~式(10)转换为温度值。

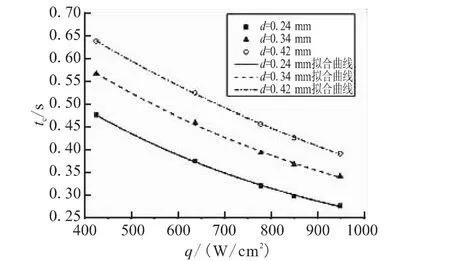

图4为不同直径热电偶响应时间随热流密度q的变化曲线。由图4可知,热流密度对热电偶响应时间的影响较大。对于结点直径相同的热电偶,热流密度越大,响应时间越短;热电偶结点直径越大,响应时间越长。

图4 热电偶响应时间随热流密度q的变化曲线Fig.4 Variation of thermocouple response time with heat flux

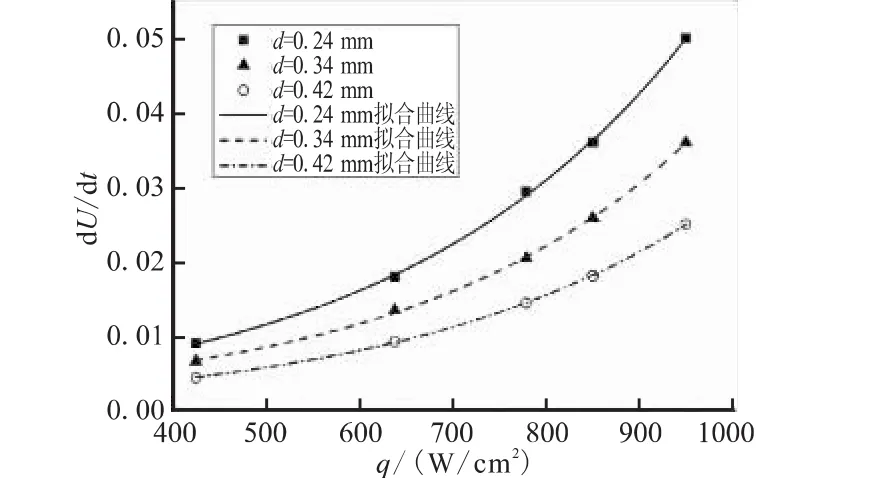

图5所示为不同直径热电偶在升温段的电压变化率随热流密度q的变化曲线。由图5可知,热流密度对升温段电压的变化率有较大影响,对于不同直径的热电偶,热流密度对电压变化率的影响趋势基本是一致的。相同直径的热电偶,升温段的电压变化率随着热流密度的增大而增大。热电偶结点直径越小,热流密度对电压变化率的影响越大。

图5 电压变化率dU/dt随热流密度q的变化曲线Fig.5 Variation of thermocouple voltage regulation factor with heat flux

2.4 响应时间tc、电压变化率dU/dt与热流密度q的相关关系

为了研究响应时间、电压变化率与热流密度之间的关系,利用最小二乘法对图4和图5中的变化曲线进行拟合,拟合结果分别见图4和图5中的拟合曲线,相关系数都在0.99以上。不同直径热电偶响应时间和电压变化率与热流密度的相关关系分别为

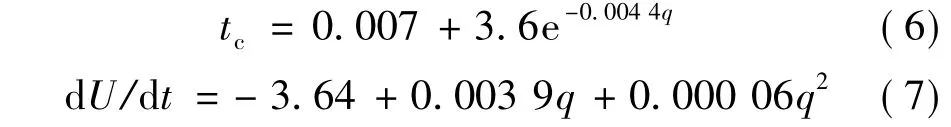

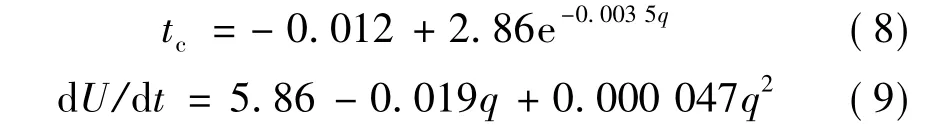

d=0.24 mm 时:

d=0.34 mm 时:

d=0.42 mm 时:

由式(4)~式(9)可知,电压变化率与热流密度呈二阶多项式函数关系,随着结点直径的增大,电压变化率与热流密度拟合函数的常数项逐渐增大,一次项和二次项系数逐渐减小;响应时间与热流密度的指数呈线性函数关系,随着结点直径的增大,拟合函数的常数项逐渐减小,而热流密度的系数逐渐增大。

3 温度预估方法的建立及验证

3.1 温度预估方法建立

使用热电偶进行温度测量时,由于受到热电偶丝熔点的限制,测温范围有限。因此,在测量温度超过热电偶测温极限的温度场时,会出现热电偶丝熔断现象,这种现象在固体火箭发动机实验中经常出现。为了能依据热电偶破坏前的数据来预测被测温度场的温度,本文基于热电偶的动态响应特性提出一种温度预估方法。

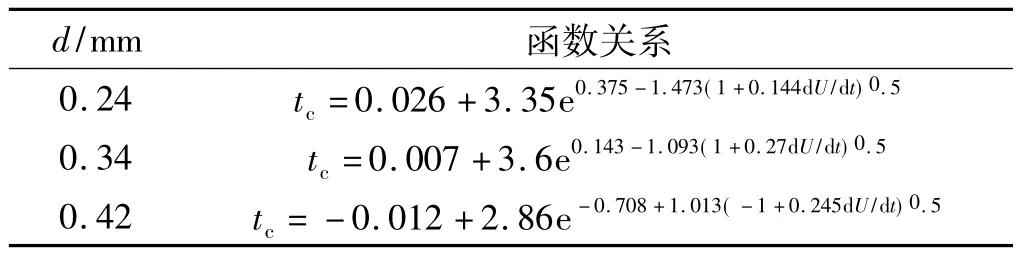

假设在超过热电偶测温极限一定范围时,测量温度与热电偶响应电压之间仍符合热电偶标定结果。根据实验研究结果得到的热电偶电压变化率、动态响应时间与热流密度的关系,消去中间变量q,得到热电偶动态响应时间与电压变化率的函数关系,即

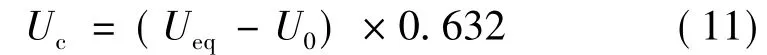

表1中给出了对应于结点直径分别为0.24、0.34、0.42 mm热电偶的具体函数关系式。热电偶测量温度时,通常得到的是热电偶响应电压随时间的变化关系。然后,通过热电偶标定结果将电压转换为温度。在文中进行温度预估时,针对某一特定结点直径的热电偶,利用热电偶丝熔断前采集到的响应电压随时间的变化数据,得到本次温度测量过程中热电偶的电压变化率,由式(10)可计算得到对应结点直径的热电偶动态响应时间tc,同时由测量数据可得到对应的电压幅值Uc。根据热电偶动态响应时间的定义,有

式中 Ueq为平衡电压;U0为初始电压。

运用反演法思想,利用得到的Ue代入式(11)反推出热电偶的平衡电压。然后,根据热电偶标定结果计算出平衡温度。

表1 热电偶动态响应时间与电压变化率函数关系Table 1 Function of thermocouple response time with voltage regulation factor

3.2 试验验证

为了验证提出的温度预估方法的可靠性,利用自制镍铬K型热电偶和钨铼G型热电偶在图1所示装置中同时对典型双基推进剂、改性双基推进剂和复合推进剂室温常压下的燃烧火焰温度进行测量,所用镍铬热电偶结点直径为0.42 mm,钨铼热电偶结点与镍铬热电偶结点间距离为1 mm,测量点距离推进剂表面的高度通过预先实验确定,分别为8 mm(双基推进剂和改性双基推进剂)、10 mm(复合推进剂)。温度测量结果以钨铼热电偶所测温度为参考值,每种推进剂进行5次重复实验,温度值取5次试验的平均值。

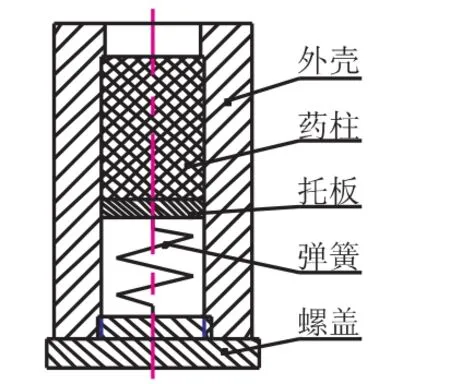

推进剂燃烧过程中,不同火焰区的燃烧温度各不相同,为了使热电偶所测温度为某一恒定值,在测量过程中,热电偶需一直处于同一火焰区。但在药柱燃烧过程中,燃面发生退移,燃面与热电偶结点之间的测量高度会发生变化。为了保证热电偶结点与推进剂燃面之间保持在预定的测量距离,本文测量时采用了图6所示的药柱燃面调节装置,主要由外壳、推进剂药柱、托板、弹簧和螺盖组成。实验时,将热电偶调整至预定高度并固定。用激光器点燃推进剂,然后迅速将图6所示的装置平行推至预定位置。推进剂燃烧时,燃面发生退移。与此同时,推进剂药柱底部在弹簧力的作用下向上移动,使得燃面与热电偶结点之间的距离基本保持不变,从而保证热电偶所测的温度为同一火焰区的温度值,热电偶达到平衡时能够稳定在某一恒定温度值。

图6 燃面调节装置结构示意图Fig.6 Structural diagram of burning surface adjusting device

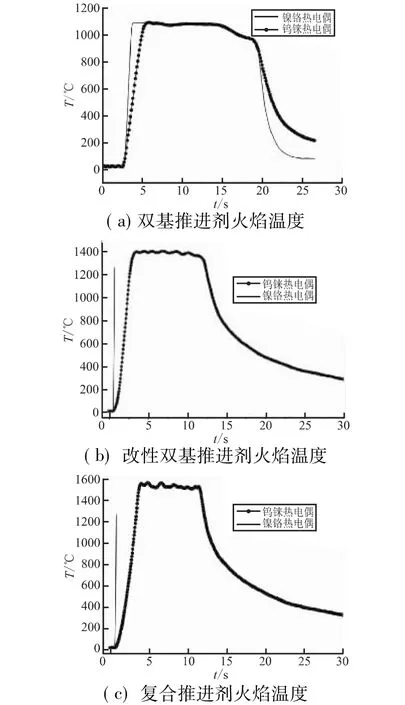

图7为常压、室温时所测得的3种不同类型推进剂的燃烧火焰温度变化曲线。其中,图7(a)为双基推进剂火焰温度变化曲线,平衡段温度平均值为1 075.2℃;图7(b)为改性双基推进剂火焰温度变化曲线,平衡段温度平均值为1 391.3℃;图7(c)为复合推进剂火焰温度变化曲线,平衡段温度平均值1 527.8℃。

图7 不同推进剂火焰温度变化曲线Fig.7 Flame temperature curves of different propellant

由图7可知,双基推进剂室温常压下的燃烧温度最低,温度震荡最小;改型双基推进剂燃烧温度明显提高,且温度曲线伴随轻微的震荡;复合推进剂燃烧温度最高,温度曲线震荡最大。这是因为燃烧时,推进剂燃面处有大量的金属颗粒向外喷射,火焰不均匀,引起温度震荡较大。另外,图7(a)中镍铬热电偶和钨铼热电偶所测火焰温度基本一致,说明热电偶结点间距对温度场测量干扰较小,间距适当;图7(b)和(c)中镍铬热电偶在火焰温度大于1 250℃时被烧断,这主要是由镍铬热电偶丝的熔点决定的。

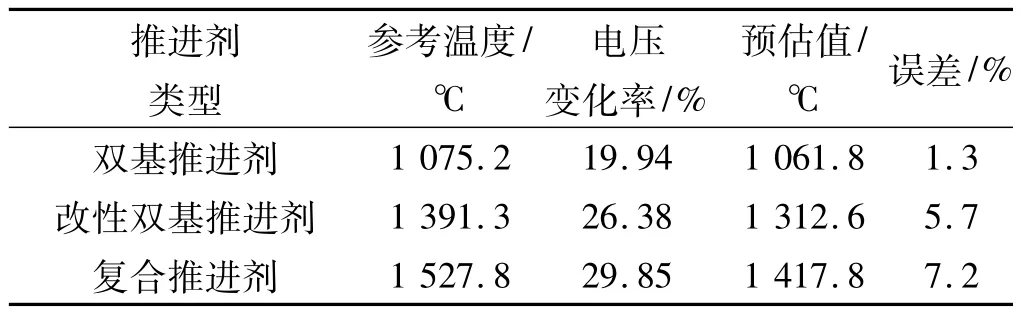

依据文中建立的温度预估方法,利用镍铬热电偶测得的不完整温度数据,对3种推进剂的燃烧火焰温度进行了预估,结果见表2。由表2不难看出,预测结果均小于参考温度。这主要是因为根据镍铬热电偶熔断前数据中得到的电压变化率小于实际电压变化率,从而引起计算得到的动态响应时间偏小,最终导致预估的平衡电压值偏小,预估温度偏小。另外,表2中数据表明,在超出热电偶测温极限15.9%和27.3%时,预估值误差分别为5.7%和7.2%,均小于10%,说明文中假设的合理性。

表2 不同推进剂火焰温度预估结果Table 2 Flame temperature prediction results of different propellants

4 结论

(1)热电偶动态特性受热流密度影响较大;在相同热流密度条件下,热电偶动态响应时间与升温段电压变化率的指数函数呈线性函数关系。

(2)文中基于热电偶动态特性提出的温度预估方法在超出热电偶测温极限27.3%的范围时具有较小误差,能满足工程温度测量的需要。

[1]徐强,李军,曹从咏.火箭燃气射流的温度分布的实验研究[J].推进技术,2003,24(2):109-111.

[2]Martin J Chiaverini,Nadir Serin,Kenneth K Kuo,et al.Regression rate behavior of hybrid rocket solid fuels[J].Journal of Propulsion and Power,2000,16(1):125-132.

[3]曾捷,梁大开,杜艳,等.用于温度测试的光纤SPR传感器特性研究[J].仪器仪表学报,2007,28(1):38-41.

[4]王应强,蔡小舒,沈嘉祺,等.基于H2O分子辐射吸收的高温测量[J].工程热物理学报,2008,29(3):527-530.

[5]杨栋,王俊德,赵宝昌,等.原子发射光谱双谱线法测量固体火箭发动机内燃气温度[J].光谱学与光谱分析,2002,22(2):307-310.

[6]范传新.固体火箭羽焰的辐射特性及其温度测量技术述评[J].固体火箭技术,2004,27(3):238-242.

[7]Beckman P,Roy R P,Whitfield K,et al.A fast response thermocouple[J].View of Scientific Instruments,1993,64(10):1339.

[8]Yoav Heichal,Sanjeev Chandra,Evgueni Bordatchev.A fastresponse thin film thermocouple to measure rapid surface temperature changes[J].Experimental Thermal and Fluid Science,2005,30:153-159.

[9]Petit C,Gajan P,Lecordier J,et al.Frequency response of fine wire thermocouple[J].Journal of Physics E:Science Instruments,1982,15:760.