后置燃气发生器的新型固冲发动机工作过程数值模拟①

王云霞,陈林泉,杨向明,张胜勇

(中国航天科技集团公司四院四十一所,西安 710025)

0 引言

固体火箭冲压发动机具有比冲高、体积小、结构紧凑、工作可靠、使用方便等优点,是新一代导弹的优选动力装置[1-3]。后置燃气发生器的新型固体火箭冲压发动机技术是在已有的固体火箭冲压发动机技术基础上,采用新型的结构形式和燃烧组织方式,在中小口径武器系统的增程方面有着广阔的应用前景[4-5]。

俄罗斯有类似结构的型号投入使用,证明后置燃气发生器的固体火箭冲压发动机应用于冲压增程弹药是完全可行的,但燃烧机理、二次燃烧组织等问题仍有待解决,研制难度较大。目前,许多国家已进入论证试验阶段,取得了理论和技术上的突破,很快将会应用于实战的武器弹药系统。

本文对实验演示用发动机补燃室反应流场进行了数值模拟,分别研究了一次燃气喷射角度、补燃室长度和一次燃气喷口数目对补燃室燃烧性能的影响,得出了影响补燃室燃烧性能的主要结构因素及其影响规律。为发动机的设计提供理论依据,最终获得结构简单、满足远程弹药要求的新型动力装置的原理样机,为冲压增程弹药提供动力技术支持。

1 物理模型及计算方法

1.1 物理模型

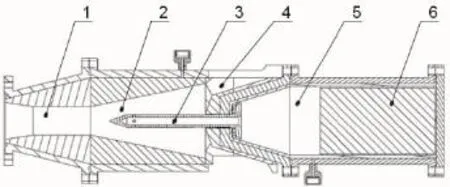

后置燃气发生器的新型固体火箭冲压发动机结构为非轴对称结构,进气段和掺混燃烧段为轴对称,排气段为周向对称布置的4个斜切喷管,燃气入口也为周向对称布置的4个喷口,如图1所示。计算模型取1/4的进气道、补燃室和喷管结构,如图2所示。一次燃气经φ3.8 mm喷口进入补燃室,喷口与补燃室成90°。

图1 后置燃气发生器的新型固冲发动机结构示意图Fig.1 Schematic diagram of solid ducted rocket with postpositional gas generator

图2 后置燃气发生器的新型固体火箭冲压发动机流场结构简图Fig.2 Configuration of solid ducted rocket with postpositional gas generator

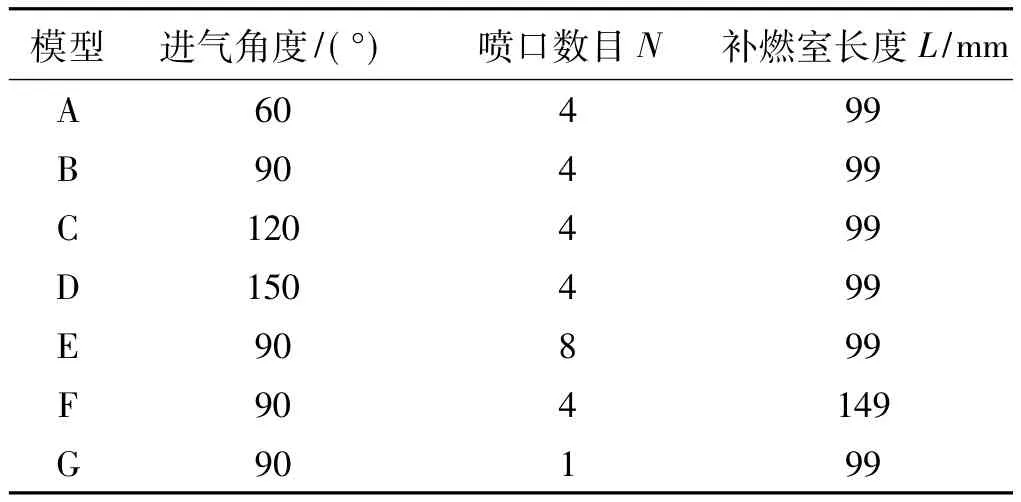

在此基础上,不改变空气进气方式,只改变燃气喷射方式和补燃室长度,得出了7种不同计算模型,其结构形式见表1。

表1 所有计算模型结构形式Table 1 Structural type of all calculation models

1.2 控制方程及边界条件

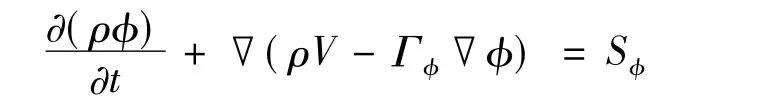

三维燃烧室的控制方程:

式中 φ为流动变量;Γφ为变量φ的有效输运系数;Sφ为气相源项及方程中不能写入上式左边各项中的项;φ、Γφ、Sφ的具体内容见文献[6]。

图3给出了流场计算网格的划分,采用非结构网格。掺混补燃室壁面及喷管喉部参数变化剧烈,对网格进行加密处理,其余区域由于参数变化平缓,用较稀疏的网格。

图3 计算网格Fig.3 Mesh for numerical simulation

其中数值计算的边界条件是根据发动机的实际工作状态确定的,表2列出了详细的边界条件。

表2 固冲发动机补燃室流场计算边界条件Table 2 Boundary condition of numerical simulation

为简化计算,对流场作如下假设:

(1)补燃室内气体为理想气体,符合理想气体状态方程p=ρRT;

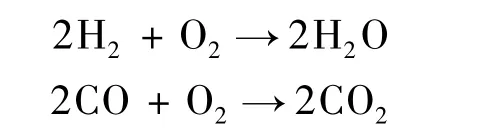

(2)流场内发生的气相反应

(3)考虑粒子的燃烧,假设一次燃气中的粒子为固体碳颗粒。

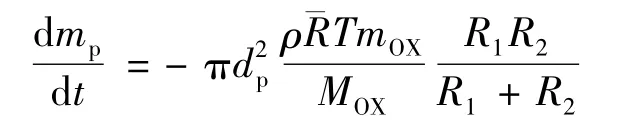

碳粒子在补燃室中进行二次燃烧,碳粒子的质量变化可表示为

式中 ρ、T分别为碳粒子周围气体的密度和温度;mOX、MOX分别为碳粒子周围气体中氧化剂的质量分数和摩尔质量;R1、R2分别为扩散控制和表面化学动力学控制的分解速率。

当颗粒直径很小时,扩散速率R1变得很大,颗粒的分解主要受表面反应速率控制。本文采用颗粒轨道模型进行两相流的数值模拟,湍流模型采用广泛使用的三维 k-ε湍流模型,燃烧模型采用单步涡耗散(EDM)化学反应模型。

2 计算模型验证

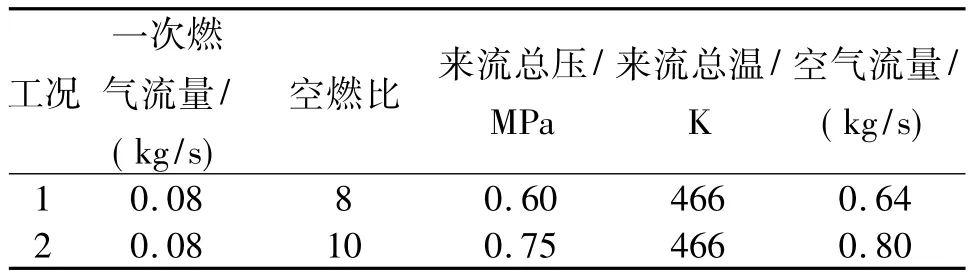

为了研究本文采用的计算模型是否适用于该发动机变工况流动燃烧情况的分析工作,开展地面直连式试验,将数值模拟结果与实验数据进行对比。实验工况如表3所示。

表3 试验状态及来流条件Table 3 Experimental case and flow condition

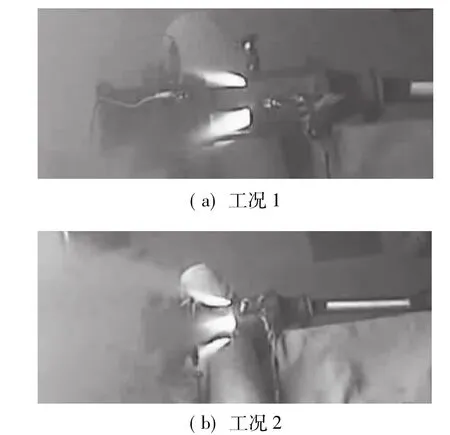

图4为2种工况的试验状态。从图4可看出,在实验发动机中部对称的4个斜切喷管处,均有斜向稳定燃烧的火焰喷出。

图4 试验燃烧状态Fig.4 Test photo of combustion

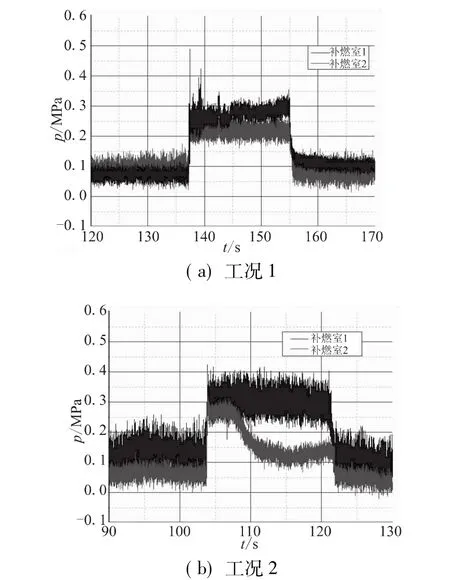

图5为2种工况下的补燃室压强曲线,曲线1为补燃室前端靠近进气端压强,曲线2为补燃室后端靠近排气喷管压强。

图5 补燃室p-t试验曲线Fig.5 p-t test curves of secondary chamber

工况2的 p-t试验曲线图中,曲线2在燃烧4 s后,压强开始缓慢下降,平均压强从0.27 MPa下降到0.13 MPa,初步判断是由于排气喷管采用的模压高硅氧烧蚀脱落,使补燃室排气喷管喉径变大所致。经检查,排除这种判断。出现这种状况是因为补燃室后端靠近排气喷管的压强传感器密封端面出现轻微泄露,工作出现异常,导致压强下降。

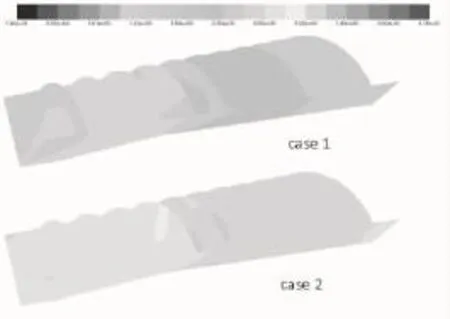

针对实验工况进行模拟计算,得到2种工况下的部分补燃室横截面压强分布如图6所示。可看出,补燃室内压强分布比较均匀,在补燃室头部压强较高,尾部压强较低,沿补燃室轴线方向,压强逐渐降低。

图6 补燃室压强分布Fig.6 Pressure distribution of secondary chamber

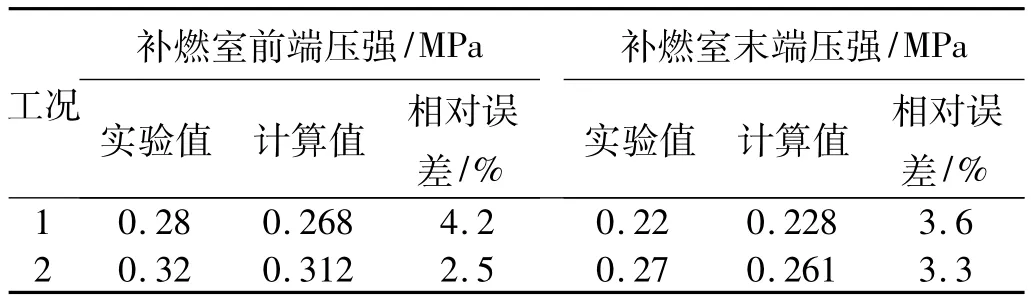

模拟结果与实验数据对比如表4所示。对比实验数据和模拟值,压强相对误差在4.2%以内,造成这些偏差的主要原因,一是计算模型的误差,二是试验测量本身存在误差,从相对偏差大小来看,误差范围相对较小,说明本文建立的计算模型适用于该后置燃气发生器的新型固体火箭冲压发动机变工况性能研究。

表4 实验验证对照Table 4 Comparison of experimental and CFD results on pressure

3 发动机燃烧性能研究

后置燃气发生器的新型固体火箭冲压发动机掺混燃烧段结构尺寸较短,气流在补燃室停留时间很短,在空气入射方式不变的情况下,一次燃气的喷射方式、发动机构型的改变对发动机燃烧性能影响较大。

燃烧效率是固冲发动机的一个重要参数,反映了贫氧推进剂燃烧性能和发动机优化设计的程度。

补燃室某个截面上气相燃料的燃烧效率:

补燃室某个截面上颗粒相的燃烧效率:

补燃室燃烧效率:

式中 α为颗粒相的质量含量;Nc为气相的种类数;Qi,g、Qc分别为一次燃气中气相与颗粒相的燃烧热,QH2=1.208 ×108J/kg,QCO=0.101 ×108J/kg,Qc=0.293 ×108J/kg。

3.1 一次燃气喷射角度对发动机性能的影响

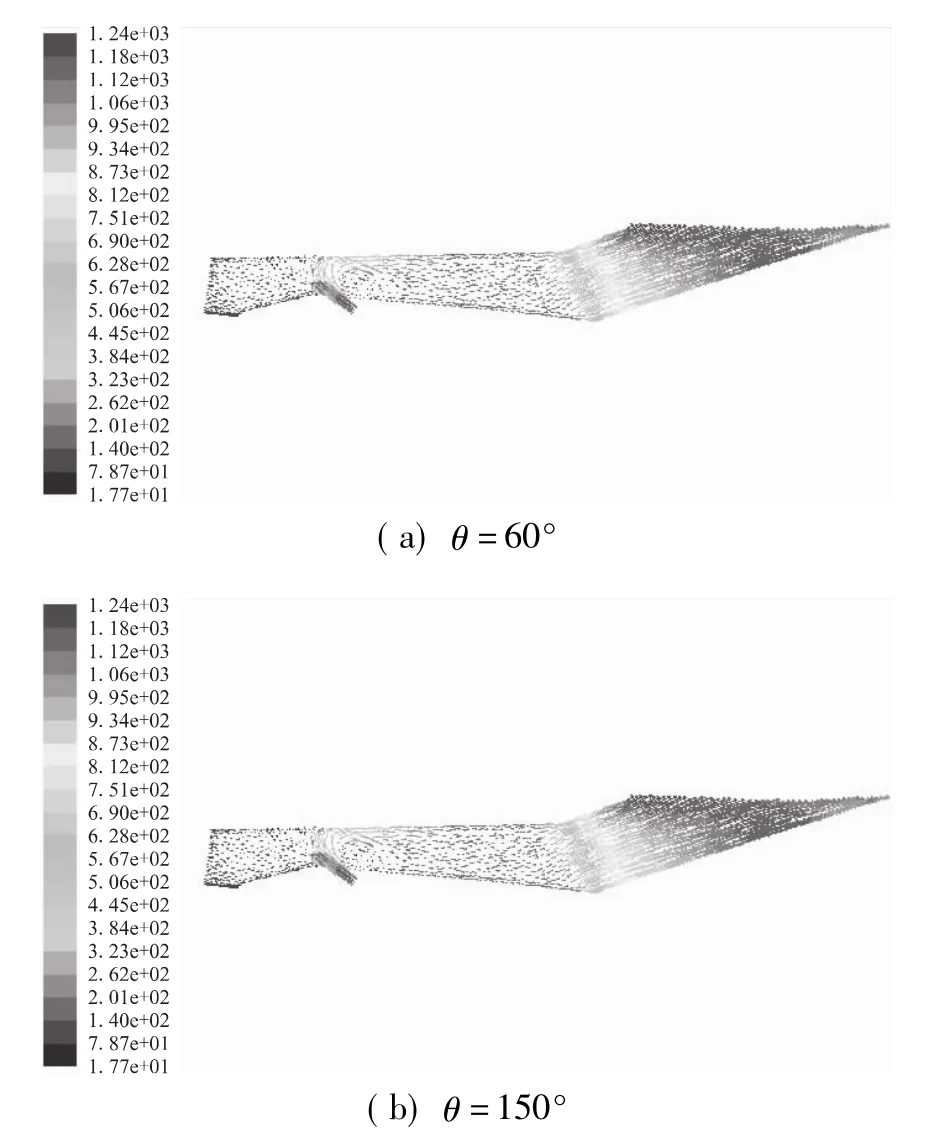

一次燃气喷射角度定义为一次燃气气流方向与空气气流方向的夹角。本文对一次燃气喷射角度分别为60°、90°、120°、150°的 4 种补燃室内燃烧流动过程进行了数值模拟,图7给出了(z=0)平面内速度矢量分布。可看出,一次燃气喷射角度对流场结构有显著影响,加大一次燃气喷射角,燃气动量的径向分量增大,轴向分量减小,一次燃气在补燃室内同来流空气的冲击加强,回流增加,流动掺混越强烈。

图7 补燃室(z=0)平面速度矢量分布Fig.7 Velocity vectors of z=0 plane in secondary chamber

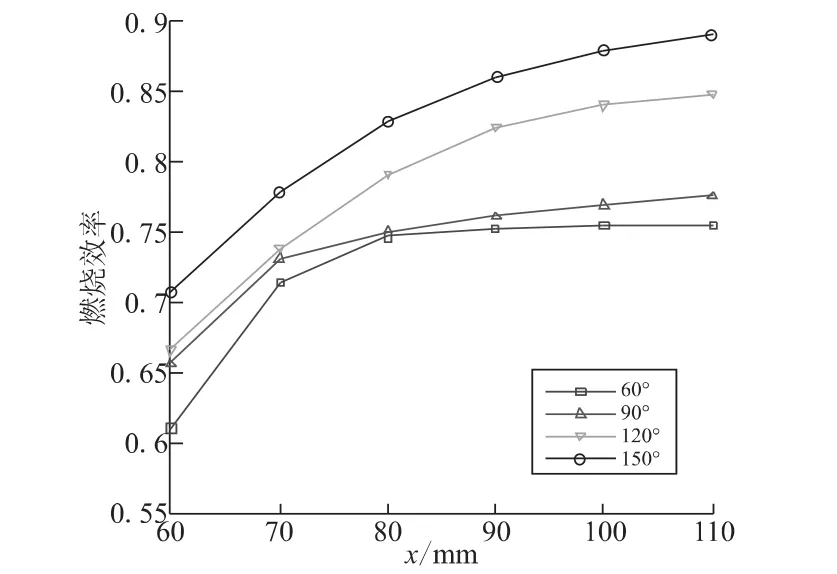

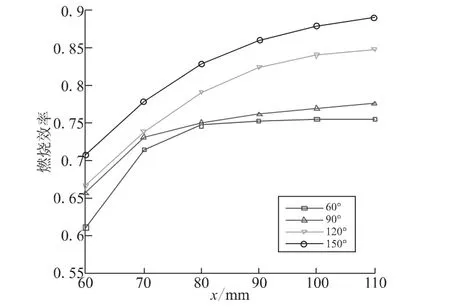

模型A、B、C、D的总燃烧效率沿发动机补燃室轴向变化的曲线如图8所示。随着一次燃气喷射角度的增大,各模型的总燃烧效率越高。

图8 一次燃气喷射角度对总燃烧效率的影响Fig.8 Effect of fuel injection angle on combustion efficiency

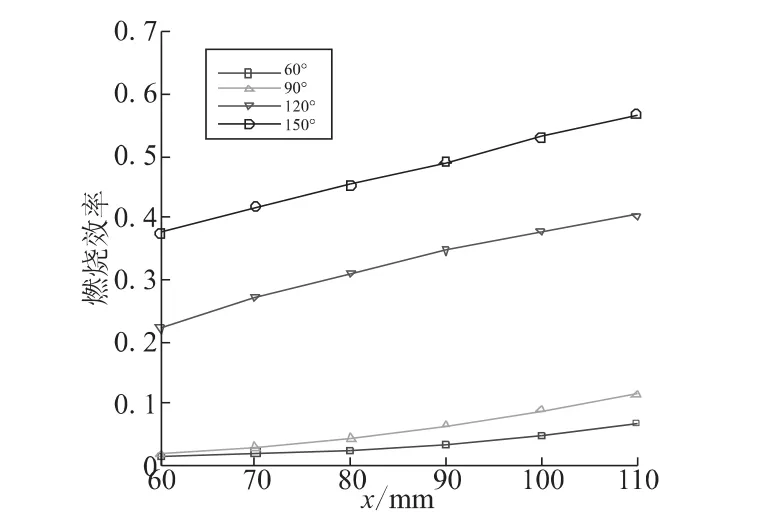

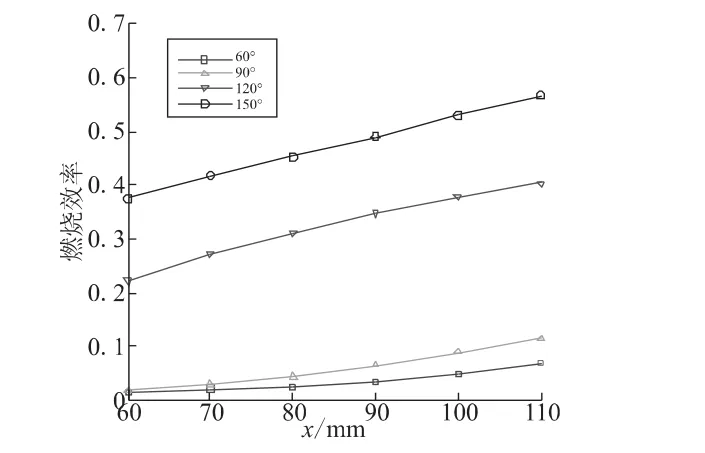

进一步分析可发现,当空燃比为10时,气相组分CO和H2基本上完全燃烧,影响补燃室效率的主要成分为凝相碳颗粒。图9为4种工况下,碳颗粒沿发动机补燃室轴向变化的燃烧效率曲线。可见,增大一次燃气喷射角度,碳颗粒的燃烧效率明显提高。

图10给出了不同一次燃气喷射角度时,碳颗粒质量沿颗粒运动轨迹的变化。可很明显地看出,随着一次燃气喷射角度的增加,颗粒在补燃室分布的越均匀,从冲压喷管所排出的颗粒质量越来越小,这说明颗粒的燃烧程度相对较高,从而使得颗粒燃烧效率提高。

图9 一次燃气喷射角度对碳颗粒燃烧效率的影响Fig.9 Effect of fuel injection angle on combustion efficiency of carbon

图10 补燃室碳颗粒质量沿颗粒运动轨迹的变化Fig.10 Effect of fuel injection angle on distribution of particle mass in secondary chamber

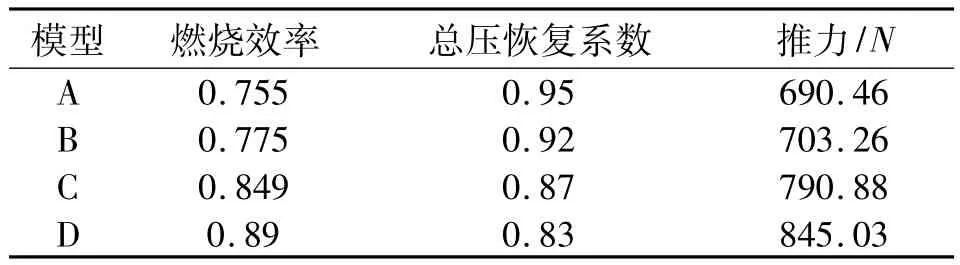

由以上分析可知,随着一次燃气喷射角度的增大,燃烧效率逐渐提高,但是总压恢复系数下降,而衡量固冲发动机性能最主要的指标是发动机的有效推力,表5列出了模型A、B、C、D的总燃烧效率、总压恢复系数及有效推力值。可见,发动机的有效推力随一次燃气喷射角度的增加而增大,总压损失可忽略。

表5 一次燃气喷射角度对发动机性能的影响Table 5 Effect of fuel injection angle on SDR performance

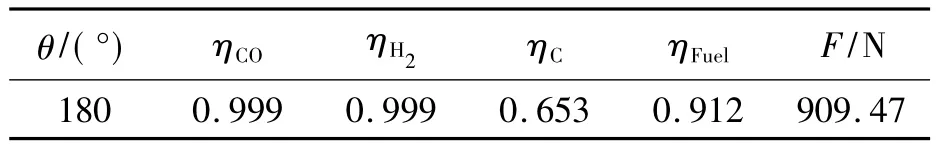

考虑极限情况,即一次燃气喷射角度为180°。表6列出了气相CO和H2的燃烧效率ηCO和ηH2、碳颗粒的燃烧效率ηC、总燃烧效率ηFuel及有效推力值F,可见此时补燃室燃烧效率最高。

表6 发动机性能参数值Table 6 Value of performance parameters at θ =180°

3.2 一次燃气喷口数目对发动机性能的影响

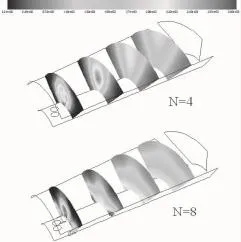

对一次燃气喷口数目分别为4和8的2种构型进行了研究。由于喷射结构的尺寸限制,沿喷注杆周向最多只能分布4个喷口,因此8个喷口分2组,2组间隔5 mm,交错分布。图11为补燃室部分截面温度分布。可看出,增大一次燃气喷口数目,单个喷口的燃气流量减小,燃气在补燃室流动较为分散,温度分布较为均匀。

图11 补燃室截面温度分布Fig.11 Temperature distribution of secondary chamber

模型E、F的总燃烧效率曲线如图12所示。计算结果表明,8孔分布时的燃烧效率高于4孔分布。这是因为,增加燃气喷口数,使得燃气在补燃室头部分布更加均匀,增加了燃气同空气接触,加强了燃气同空气在头部的掺混,改善了掺混效果。

图12 一次燃气喷口数目对燃烧效率的影响Fig.12 Effect of the number of fuel nozzle on combustion efficiency

3.3 补燃室长度对发动机性能的影响

不同补燃室长度对燃烧效率的影响如图13所示。可知,燃烧效率随着补燃室长度的增加而提高。补燃室长度为149 mm时的燃烧效率比99 mm仅高5%,燃烧效率增长幅度不大,而且补燃室长度的增大会增加发动机的结构质量,影响发动机性能。因此,在确定补燃室长度时,应综合考虑。

图13 补燃室长度对燃烧效率的影响Fig.13 Effect of the length of secondary chamber on combustion efficiency

4 结论

(1)对后置燃气发生器的新型固体火箭冲压发动机补燃室进行了三维内流场数值模拟,并与试验结果相对比,验证了计算模型及求解方法的正确性。

(2)分析了一次燃气喷射方式以及补燃室长度对固冲发动机补燃室燃烧效率的影响。结果表明:一次燃气喷射角度为150°时的燃烧效率比60°时高14%,补燃室燃烧效率在一次燃气喷射角度为180°时达到最大值;8喷口的燃烧效率高于4喷口;补燃室长度为149 mm时的燃烧效率比99 mm仅高5%。

[1]Limage C R,et al.Solid fuel ducted rockets for ramjet/scramjet missle applications[R].AIAA-96-2916.

[2]Ristori A,Dufour E.Numerical simulation of ducted rocket motor[R].AIAA 2001-3139.

[3]鲍福廷,黄熙君,张振鹏.固体火箭冲压组合发动机[M].北京:宇航出版社,2006.

[4]安斌丰,李斌,言克斌.固体燃料冲压增程炮弹发展现状及关键技术[J].四川兵工学报,2009,30(3):110-112.

[5]向敏,张为华,王中伟.冲压增程炮弹发动机工作性能分析[J].弹箭与制导学报,2006,26(4):185-191.

[6]周力行.多相湍流反应流体力学[M].北京:国防工业出版社,2002.