基于PLC和变频技术的中央空调控制系统改造设计

张 涛, 张 丽, 尚 希

(1.河南中烟工业有限责任公司南阳卷烟厂,河南南阳 473000;

2.河南工业职业技术学院电气工程系,河南南阳 473000;

3.河南工业职业技术学院光电工程系,河南南阳 473000)

0 引言

随着科技的发展以及人民生活水平的提高,中央空调已经被广泛应用于工业及民用建筑中。据统计,中央空调的用电量占各类大型建筑总用电量的30%~60%以上,电能的消耗非常大。传统的中央空调系统的设计是以当地气象资料的极端条件,即以其最大冷(热)负荷的1.1~1.5倍去确定空调负荷,但我国大多数的中央空调,全年之中有70%以上的时间都运行在设计负荷的50%以下,无论季节、昼夜和用户负荷怎样变化,各电机都长期固定在工频状态下全速运行,对水流量的控制方案多是通过挡板和阀门来调节的,导致电能的严重浪费,也恶化了中央空调的运行环境和运行质量。世界正在提倡节能减排,因而中央空调的节能改造便成必然。

1 中央空调系统的一般结构与工作原理

如图1所示,中央空调一般由制冷压缩机组、冷冻水循环系统、冷却水循环系统、风机盘管系统、风机和冷却塔系统等组成。作为中央空调的制冷源,制冷压缩机组将制冷剂压缩成液态后送入蒸发器中变为低温冷冻水(称为冷冻水出水),在冷冻水循环系统中由冷冻泵加压送入冷冻水管道,通过盘管风机吹送到各个房间,吸收房间内的热量,使房间内的温度降低,然后流回制冷机组(该水称为冷冻水回水)。冷却循环水系统将常温水通过冷却水泵压入冷凝器热交换盘管后,带走冷冻主机所产生的热量,使冷冻主机降温,再将已变热的冷却水(称为冷却水出水)送到冷却塔上,由冷却塔对其进行自然冷却或通过冷却塔风机对其进行喷淋式强迫风冷,与大气之间进行充分热交换,使冷却水变回常温(称为冷却水回水),以便再循环使用。

图1 中央空调结构原理图

2 中央空调的变频节能控制原理

风机水泵类负载:其电机转速n、流量Q、扬程H及轴功率P的关系如下:

式中:n1,n2——电机转速;

Q1,Q2——流量;

H1,H2——扬程;

P1,P2——轴功率。

即流量、扬程、轴功率正比于转速的一次方、平方、立方。根据式(1)分析,如果能根据负载情况实时改变电机的转速即可达到节能的目的。例如:电机功率为15 kW,当转速降到70%时,流量减少到70%,而轴功率却下降到额定功率的(70%)3≈34.3% ,即耗电功率为 5.1 kW,节电65.7%,从而大大节约电能。显然当通过降低转速以减少流量来达到节流目的时,所消耗的功率将降低很多。

根据异步电机原理:

式中:f——电源频率;

p——极对数;

s——转差率。

由式(2)可见,可以通过改变电源频率、电机磁极对数、转差率三种方式实现调速,但变频调速因为调速范围大、静态稳定性好、运行效率高、易控制成为首选。因此,通过频率改变使风机、水泵的转速、消耗的功率迅速下降,达到节能目的。

3 中央空调的控制系统改造设计

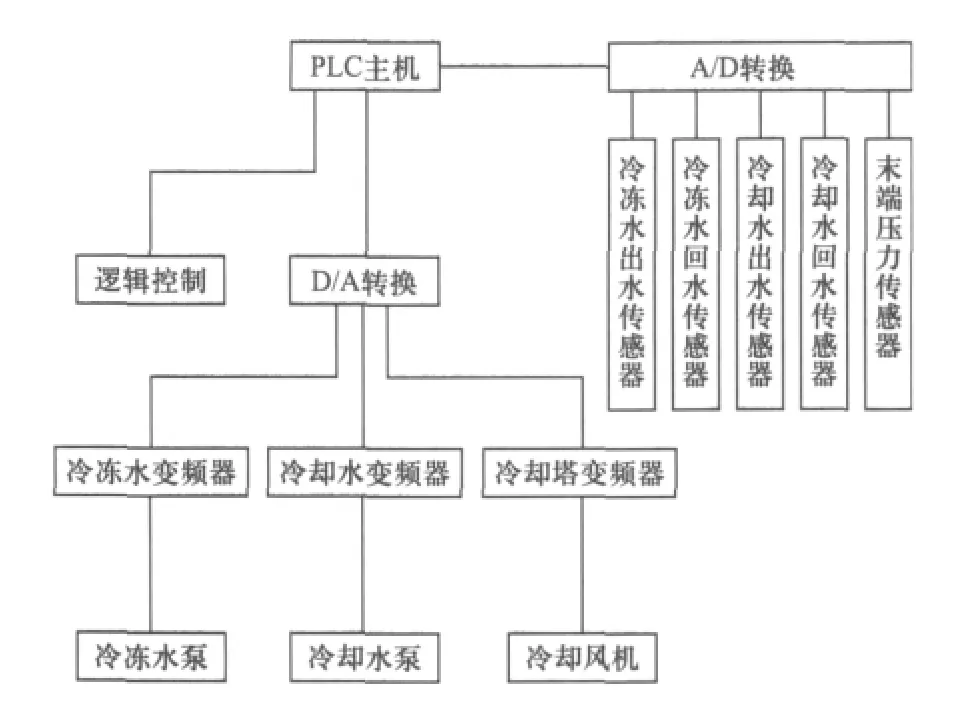

中央空调控制系统的改造,主要是对冷冻水泵、冷却水泵、冷却风机进行变频改造控制。下面以某公司中央空调控制系统为例进行设计。

已知该系统配备型号为三氧溴化锂的100 kW制冷压缩主机2台,平时1备1用,高峰时2台并联运行;扬程28 m、45 kW的冷冻水泵3台,1备2用;15 kW的冷却水泵3台,1备2用;5.5 kW冷却塔电机5台,1备4用,每2台并联运行。当其中一台水泵或电机出现故障时,备用设备会自动投入工作。

3.1 改造方案

对水流量的传统控制方案是通过挡板和阀门来调节的,许多电能被白白浪费在挡板和阀门上。本设计对水循环系统不再采用定流量法,而是采用PLC和变频控制相结合实施变流量温差法控制。如图2所示为改造后的控制系统框图,由PLC、变频器、主接触器、水泵机组及温度检测装置组成。分别在主机蒸发器回水处、冷凝器出水及回水处安装温度传感器,实时检测管网的温度并反馈给PLC,通过变频器调节水泵转速,从而调节各循环水的热交换速度,最终实现对室内恒温的控制。

PLC主机通过接触器与变频器的继电器和接触器进行逻辑切换来实现对系统的自动控制。PLC用I/O扩展板接口分别接入A/D和D/A模块,A/D模块通过传感器将温度和压力模拟量送入PLC转换为数字量,PLC的输入信号有机组选择信号、运行方式选择信号、冷却塔和主机开/关信号、冷冻泵和冷却泵的起/停信号等。输入信号经程序运算,发出相应的动作信号,经微型继电器及相应的常闭、常开触头分别控制变频器及中央空调系统的运行,以及声、光报警器件的动作。PLC的D/A模块将PLC输出的开关量转换为模拟量,以控制变频器升速过程及降速过程,从而实现对水泵及风机的速度控制。PLC控制3台变频器,分别实现1拖3(2用1备)或1拖5(4用1备)控制。

控制系统的基本操作功能设置为手动和自动两种选择,手动功能主要是对设备单机试运转和维护保养时所选用,而自动功能是由车间内的各组空调处理机组或新风机组的起停来控制泵组工作的。在手动或自动的起停操作时,注意各设备的程序联动。起动时的顺序为冷却塔风机—冷却水泵—冷冻水泵—冷水机组;停止为冷水机组—冷冻水泵—冷却水泵—冷却塔风机,以确保各组设备保持正常的操作状态。

图2 系统控制框图

3.2 控制设计

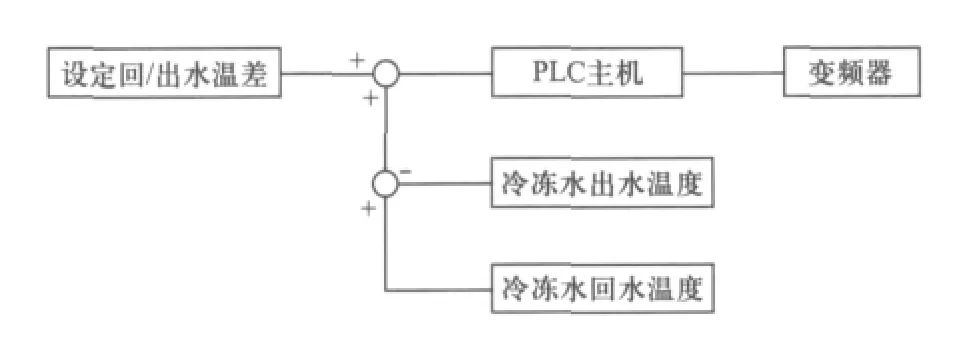

冷冻水的回水温度和出水温度之差表明了冷冻水从房间带走的热量和循环水的流动速度,所以一般把温差作为控制依据[4]。温差控制法就是通过控制温差不变,使流量随空调负荷变化而变化。为使冷冻水系统处于最佳节能状态,一般设计冷冻水出水温度保持在7℃(一般基本不变),回水温度保持在12℃,即回水出水的温差设定为5℃。PLC主机首先控制冷冻水出水和回水阀门,延时5 s起动冷冻水循环泵,由变频器控制一台冷冻水泵变频运行。PLC会自动检测冷冻水出水和回水传感器的状态,通过A/D转换实时读取实际回水温度与实际出水温度。冷冻水系统的PLC控制温度原理如图3所示。

图3 PLC控制温度原理图

变频器频率由模拟量D/A模块输出电流信号控制。实际回水温度减去实际出水温度,PLC把获得的实际温差作为反馈信号,与设定温差做比较进行PID控制。当实际温差大于设定温差时,表明实际供冷量不足以满足空调房间需要,需要增加冷量,PLC通过指令使D/A模块输出电流增加,控制变频器提高输出频率,从而提高冷冻泵转速以使实际供冷量增加,则实际温差会逐渐减小直至接近设定温差。当1号泵已达到额定功率时,如果还达不到要求则可起动2号泵变频运行。这样不断调整控制,可使其达到最佳效果。同理,当实际温差小于设定温差时,表明实际供冷量有富余,超过了空调房间的需要,须减小冷量,PLC通过指令控制D/A模块输出电流减小,控制变频器降低输出频率,从而降低冷冻泵转速以使实际供冷量减小,则实际温差会逐渐增大直至接近设定温差。当2号泵频率降低至下限频率仍达不到要求,则令2号泵停机,1号泵仍处于变频运行的状态。

为了确保最高楼层的冷冻水具有足够的压力,常在空调房间末端,即冷冻水回水管上接压力传感器,如果回水压力低于规定值,则PLC控制电机的转速不再下降。

要保证制冷压缩机正常工作,就必须保证冷却循环水系统正常工作。一般冷却水出水温度保持在37℃,冷冻水回水温度保持在32~28℃,出水回水的温差设定为5~7℃。当回水温度高于32℃时,温差设定为5℃,而回水温度低于28℃时,温差设定为7℃。和冷冻水循环系统控制一样,当冷却水系统实际温差小于设定温差时,表明主机产生热量少,可以控制变频器减小输出频率,从而降低冷却泵转速,减缓冷却水的循环;当实际温差大于设定温差时,则表明主机产生热量多,PLC控制变频器提高输出频率,从而提高冷却泵的转速。冷却塔系统控制和冷却水系统控制也是根据温差变化实时改变冷却塔风机的频率实现温度控制的。

3.3 变频器主要参数设置

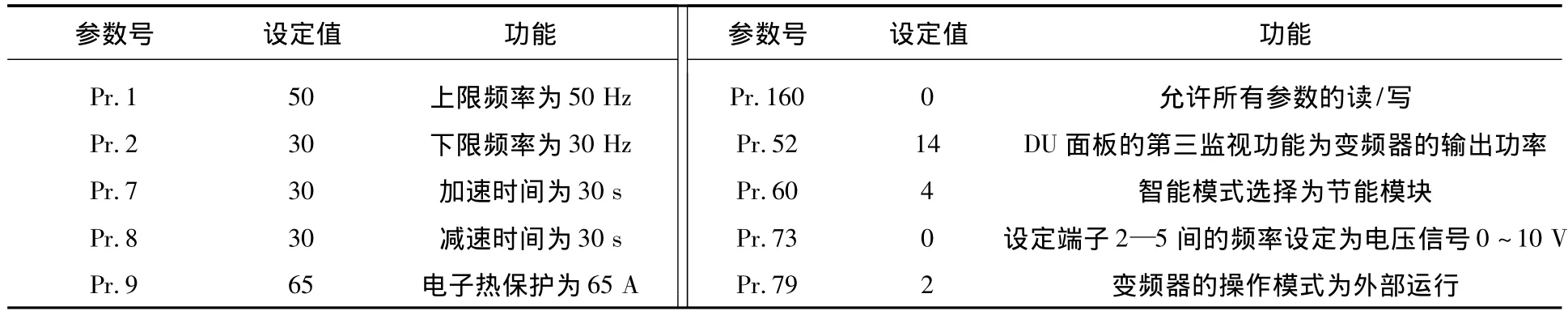

变频器主要参数设置如表1所示。

表1 变频器主要参数设置

4 变频调速后的节能分析

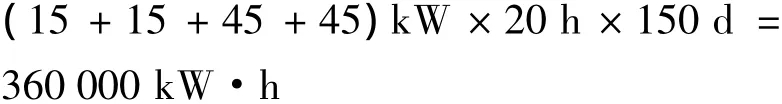

设该空调系统夏天运行5个月,150 d,每天20 h。以水循环系统为例,传统控制下的耗电量为

若采用变频控制,中央空调开机后在较短的时间内,各空调区域达到设定的温度后,所需的冷负荷相应减少,此时变频系统的各变频器开始发生作用,使送出的冷负荷跟所消耗的冷负荷相匹配。空调区域达到设定温度之后其他时间以不超过70%的转速运转,假设冷冻泵和冷却泵各1台处于变频运行。根据上述使用情况,则耗电为

(15+45)kW×20 h×150 d+(15+45)kW×20 h×150 d×(0.7)3=240 740 kW·h

两相比较,采用变频系统后每年可节电119 260 kW·h,平均节能约33%,节能效果十分显著,一般改造后投入运行1~2年即可收回成本。

据统计,一台中央空调从安装到淘汰,其初安装费占总成本的10%,运行费用和维修费占了近90%。中央空调节能改造费用仅占安装费的10%,即占全部费用的1%,而这1%却对90%产生了不可估量的作用。近年来由于电价的不断上涨,使得中央空调系统运行费用急剧上升,所以中央空调的节能改造潜力巨大。

5 结语

本文基于PLC和变频控制原理,对中央空调控制系统实施改造,使整个中央空调系统处于最佳运行状态,对于提升中央空调自动化水平、降低能耗、减少对电网的冲击、延长机械及管网的使用寿命,减小国家的电力投资等都具有重要的意义,具有较好的实用价值和发展前景,值得进一步研究和完善。

[1]胡雪梅,张新春.基于变频技术的空气压缩机调速系统设计与能效分析[J].电气应用,2011(8):70-73.

[2]潘多.PLC控制中央空调水泵变频调速系统的设计[J].农业科技与装备,2010(2):37-39.

[3]胡雪梅,任艳艳.中央空调的变频控制设计及节能分析[J].电机与控制应用,2011(7):44-47.

[4]李良仁.变频调速技术与应用[M].北京:电子工业出版社,2010.

[5]梁志国.基于PLC的中央空调控制系统设计[J].承德石油高等专科学校学报,2009(12):38-41.

[6]胡雪梅,韩全立,宣峰,等.通用变频器功能参数的设置[J].机床与液压,2010(4):34-37.

[7]王廷才,胡雪梅.变频器原理及应用[M].北京:机械工业出版社,2010.