基于PLC的采暖炉系统的自动控制

武冬梅

WU Dong-mei

(内蒙古建筑职业技术学院 市政与路桥学院,呼和浩特 010070)

0 引言

在中国,采用锅炉取暖主要以煤为燃料,不仅是锅炉取暖,我国能源的供应也是以煤为主。燃气代替燃煤采暖是改善北方地区冬季环境质量的重要措施。我国北方城市多年来一直采用集中供热方式,国内外的运行情况说明,这种供热方式技术上成熟[1],也是比较经济的。但近年来随着经济的发展和体制的改革,使集中供热面临着一些社会矛盾,主要是包烧费收缴困难及因此带来的供热质量得不到保证。因此,家庭燃气采暖方式越来越受到家庭用户的青睐而得到发展。

在锅炉汽包燃烧系统中安全是首要指标,在安全体现中温度是核心因素,温度过高或者过低都不利于锅炉汽包燃烧系统的正常运行。温度过高则会引起管壁结垢从而传热量效率变低,过低则会影响部分水冷壁的水循环,严重时还会引起爆炸,所以在锅炉运行中,保证温度在正常范围是非常重要的。

1 系统逻辑设计

1.1 采暖系统逻辑结构设计

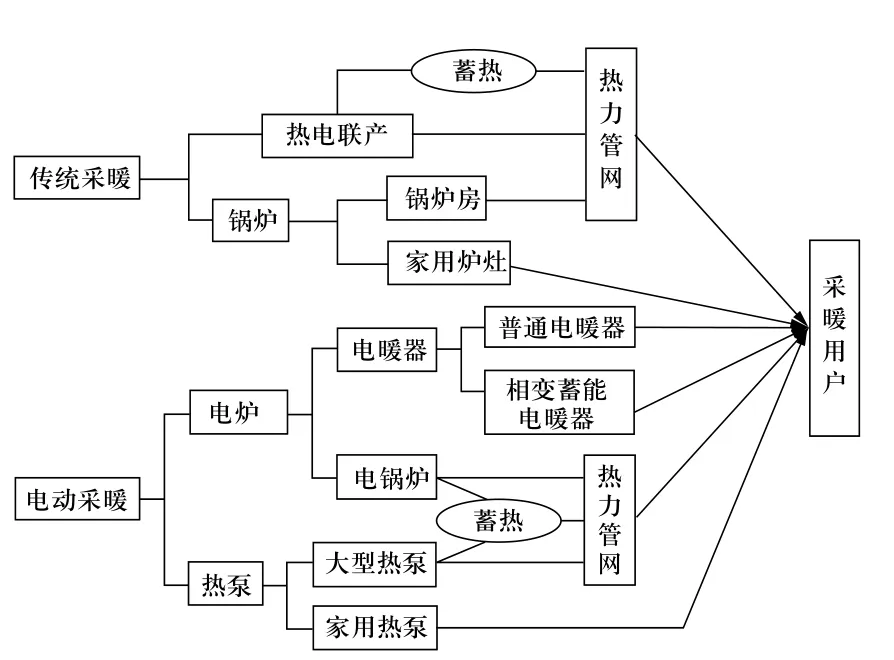

如图1中主要加热系统主要有:电暖器、电锅炉、大型热泵、家用热泵。

1.2 温度控制系统

图1 各种形式的采暖供热系统

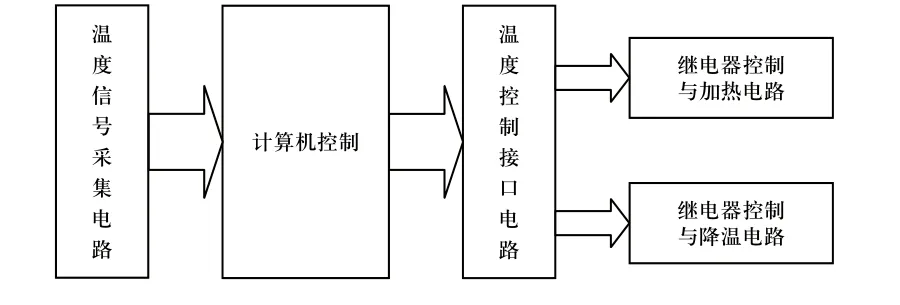

系统结构如图2所示。温度采集器中炉出口温度调节器输出的温度值传给炉膛温度调节器,炉膛温度调节器把把该输入值作为把本省调节器温度设定值值[2],同时在这个系统架构中炉出口温度为主被控参数,炉膛温度为副被控参数。温度信号可输入温度信号采集电路,进入到计算机控制系统,其系统内部设置有A/D和 D/A转换器。系统采用温度串联控制结构以及在材料上采用了高精度的铂电阻传感器进行温度测量与控制,且以单片机作为核心进行温度控制,在软件控制中采用通用PID算法,由PID运算进行数字信号和模拟信号的转换。最有通过模型信号进行可控硅控制,最终实现对炉温的高精度控制[3]。

图2 温度控制系统逻辑框图

温度控制部分采用数字式温度传感器DS18B20,它能够将温度直接转换成数字信号,可以通过一根数据线与单片机进行通信,而且它不需要外部元件,在-10℃~85℃范围内可以精确到+0.5℃。完全满足设计要求。这样设计就可以不使用A/D转换器,从而使系统的精度得以提高,也能够大大节省单片机得系统资源,所以我又加了DS1302时钟模块电路,使时间能够实时显示。

2 系统硬件设计

2.1 总体电路框图

本设计以STC89C52RC单片机为主控核心设计的一个温度控制系统,低温时可控制加热设备,高温时控制风扇,超出设定最高温度值时蜂鸣器发出声响报警。

STC89C52RC单片机为40引脚双列直插芯片,有四个I/O口P0,P1,P2,P3, MCS-51单片机共有4个8位的I/O口(P0、P1、P2、P3),每一条I/O线都能独立地作输出或输入。

2.2 温度采集设计

DS18B20在恶劣环境中具有抗干扰性的特点,其主要原因是支持一线总线,该技术比较适合在恶劣的环境温度测量.它具有体积小等特点,在微小体积重集成了各类型传感器和各种转换电路。同时DS18B20的测量温度范围为-55℃~+125℃,在-10℃~+85℃范围内,精度为±0.5℃,9~12位分辨率设置,精度为±0.5℃。以及报警温度值设置固化入EEPROM。

DS18B20的主要特点:

1)电源:电源接入方式以及电源范围更灵活与宽,支持数据线电源供电。

2)微处理器与DS18B20通信通信更加方便:支持通过单线链接实现双向通信的功能;

3)组网方式更加灵活:支持多点组网,可以实现对点监控与测温度。在网络结构上只需要采用多个设备并联在三线上即可。

4)高度集成:DS18B20体积小,但其内部已经集成了各类型的传感器和转换器。在于外界链接时候,不在需要单独加入其它转换器设备。

在温度控制范围以及可编程分别率范围更宽,可以满足高精度测温的要求。

在可编程分别率中9位分别率和12位分别率在温度转换为数字速率可以达到93.75ms和75ms就可以实现温度值转换为数字。

结果显示更直观和在抗干扰、纠错能力上更强劲。直接进行数字温度信号输出与CRC校验码。

5)负压特性:电源极性接反时,芯片不会因发热而烧毁,但不能正常工作[5]。

DS18B20中的VDD引脚可以解决电源电流不足的问题,可以保证设备的转换精度,但需要注意的是在这种模式下GND引脚不能为空,负责会影响到设备的转换。

在温度数据采集过程中,设备间数据传输分为并行传输和串行传输,在本系统设计中主要采用并行数据传输,以字或字节为单位,这样可以保证数据传输的速度。

3 系统软件设计

3.1 总体软件框图

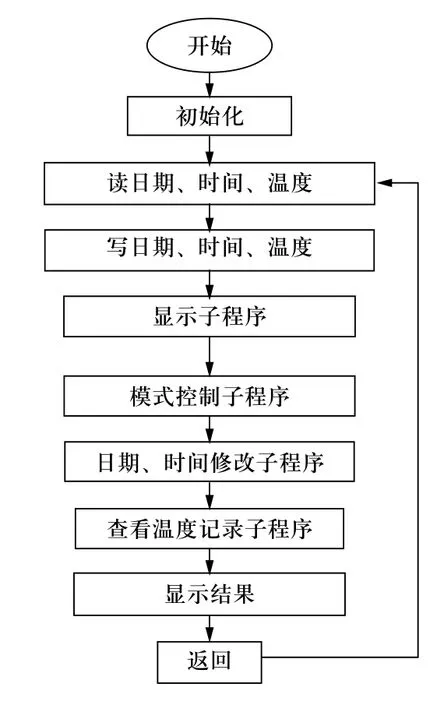

总体软件框图如图3所示。

图3 总体软件框图

3.2 温度数据采集

单片机控制DS18B20完成温度转换需要进行三个操作,第一个是复位操作,然后是发出ROM指令,最后进行RAM指令。当设备发出60~240微秒低脉冲后表示复位成功。

3.3 PID控制程序设计

PID控制技术是在模拟量闭环控制工业领域中是最历史悠久,最成熟的技术。其内容包含:P(比例控制)、I(在积分控制)、D(微分控制)。

1)比例控制(P):其具有能快速反应的特点,虽误差不能消除,但可以减少到最低,在内容上控制器的输出误差与输入误差信号成正比。

2)在积分控制(I):它具有消除余差的功能,但同时具有滞后性。其在控制关系上控制器的输出与输入误差信号的积分成正比。

3)在微分控制(D)中,具有误差预测功能,但无法消除余差,其控制关系与输入、输出误差信号微分成正比。

PID控制,中P,I,D 三者相互作用,只有当找到P,I,D合理的平衡点,才可以发挥其最好搞的质量控制。

3.3.1 PID控制算法

在本控制系统中,出口温度传感器的出口水温度信号转化为电流信号提供给炉膛温度传感器,同时炉膛温度传感器的温度传输给DS18B20进行相关转换。然后将两路模拟信号经通过PID模块进行PID调节控制。

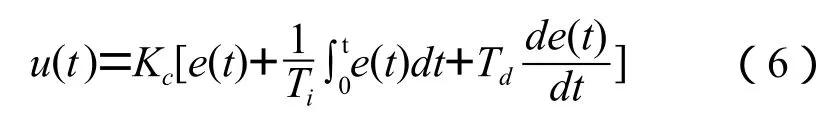

PID控制器通过回路输出控制使系统达到稳定值。偏差e和输入量r、输出量c的关系:

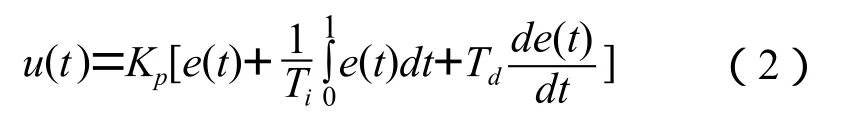

控制器的输出为:

u(t )为PID回路输出;

Kp为比例系数P;

Ti为积分系数I;

Td为微分系数D。

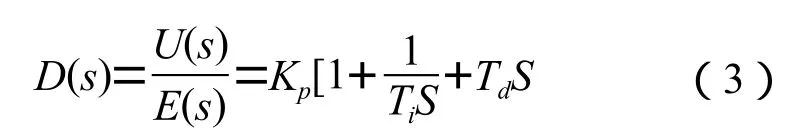

PID调节的传输函数为:

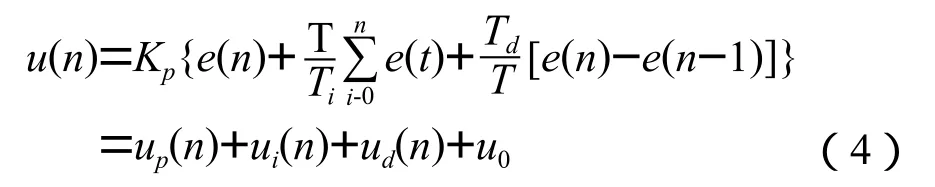

系统在处理这类函数时候,首先必须做到先把连续函数进行离散化,然后进行对离散化结果偏差进行周期性采样,最后得出其结果。所以PID输出经过离散化后,它的输出方程为:

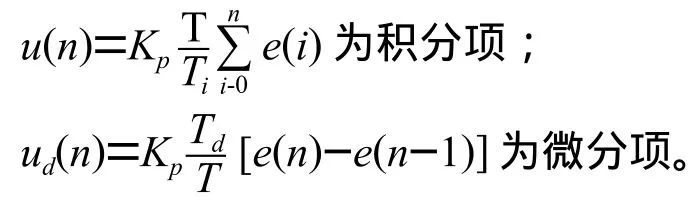

式中,

up(n)=Kpe(n)为比例项;

从上面的式子可以看出积分项已经包含了所有采样周期的误差累积值,所以当进行计算时,所有误差项不再使用,只需要保留积分累积项即可。所以在本系统中可以利用单片机中的PID指令实现位置式PID控制算法量。

3.3.2 回路输入输出变量的数值转换方法

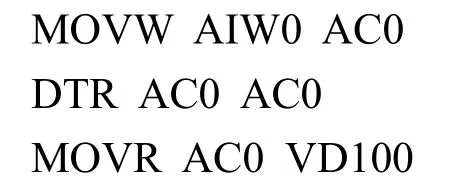

在本自动控制中,由于温度信号和标准温度信号不是一个级别,所以首先要先将测量的稳定信号转换为标准温度值,这一个过程叫PV过程变量,过程变量主要和PID回路输出有直接关系。所以温度传感器输入电压信号后经过A/D,D/A转换器后转换为整数值。以此同时由于PID执行指令需要的是实数值,所以还需要通过DTR吧这个整数值转换为实数型,在本设计中主要通过IW0读入温度读入改实数值,其转换程序如下:

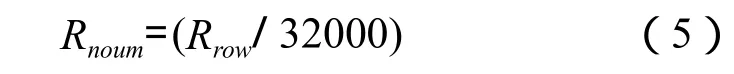

3.3.3 实数归一化处理

由于PID对参数输入值范围要求很严格,除了PID中采用时间和P,I,D参数外,其他输入参数必须在0.0~1.0之间,必须对PV、SP结果值进行归一化数据处理。其单极性的归一化的公式:

3.3.4 PID参数整定

PID参数整定是指确定调节器的比例系数P、积分时间Ti和和微分时间Td三者指标的调整。其P,I,D数学表达式为:

在显示生活中一般采用,经验法、衰减曲线法、临界比例带法和反应曲线法进行参数整定。

在本论文系统设计中采用经验法,其原理就是根据对具体控制对象的具体要求,从典型控制电路程序的总结经验中进行选择、调试、修改梯形图,以及通过反应曲线进行参数调整,并总结出新规律。此种方法最大优点就是不需要预先计算。

3.3.5 整定结果及分析

当锅炉钢启动加热时,处于常温,此时sppv=ΔU值很大,此时PID模块就会采用P模式进行控制。使锅炉不断加热,当温度超过30℃时由于sp-pv=ΔU变为负数,通过PID调节器进行对锅炉减压,使炉温降低,最终实现sp-pv=ΔU为零时系统就达到稳定状态。

4 结束语

本论文中单片机按照一定的控制算法对采集的温度数据进行处理,得到控制量,以控制电机的功率以及PID控制算法,从而实现风扇转速的控制。当传感器检测出的环境温度偏低时,控制继电器,实现电暖炉的开与关的状态;当传感器检测出的环境温度偏高时,随着温度的改变,控制电机的转速作出相应的改变;通过时钟芯片DS1302自动控制电机,使其在某个时间段不工作。当环境温度超出了设定值时,蜂鸣器发出声响报警。

[1]辛广路. 锅炉运行与操作指南[M]. 机械工业出版社,2006年.

[2]邵欲森. 带先中. 过程控制工程[M]. 机械工业出版社,2000年.

[3]刘春胜. 王邵伯. 川籍PID控制在锅炉主蒸汽温度控制中的应用[J]. 工业控制计算机, 2006年.

[4]张凤珊, 祖龙起.电气控制及可编程控制器[M]. 中国轻工业出版社, 2003年.

[5]宋伯生. PLC变成理论·算法及技巧[M]. 机械工业出版社, 2006年.

[6]陶永华, 葛芦生. 新型PID控制及其应用[M]. 北京: 机械工业出版社, 1998年.

[7]丁镇生. 传感器及传感技术应用[M]. 北京: 电子工业出版社, 1998.

[8]王永华. 现代电气控制及PLC应用技术[M]. 北京: 北京航天航空大学出版.