复合解堵工艺的研究与应用——以涠洲11-4油田为例

贾 辉,田 艺,郑华安

廖云虎,陈 严,杨 波 (中海石油 (中国)有限公司湛江分公司,广东 湛江524057)

涠洲11-4油田B井是一口单层系采油井,针对生产过程中微粒运移引起的近井地带堵塞,2009年8月进行了抑砂解堵作业,解堵完成后产液量由190m3/d下降到50m3/d,抑砂作业对储层造成了较严重的伤害。伴随着生产的进行,堵塞得到缓慢解除,至2012年2月,该井产液量恢复至90m3/d,但堵塞并未完全解除。分析研究后于2012年3月采取复合解堵工艺再次对该井进行了解堵,解堵作业后产液量达340m3/d,获得了很好的解堵效果。

1 储层特征

2 污染原因分析

抑砂解堵作业后,产液量急剧下降,试井解释表皮因数为20.3,造成了较严重的储层伤害。抑砂作业向储层注入3种流体:活性柴油、抑砂剂和过滤海水。活性柴油用于清除长期生产过程中原油重质组分在近井地带的沉积,不会造成储层伤害;根据该区块作业经验,过滤海水对Ⅱ油组基本无影响;抑砂剂为聚合物,在储层孔喉处吸附、沉积会使渗透率降低,是该次作业的主要伤害因素。抑砂解堵作业未能有效地清除长期生产过程中微粒运移引起的近井地带堵塞,因而微粒运移造成的近井地带堵塞仍是该井污染的重要因素之一。

综上所述,B井的污染因素主要有以下两个方面:①抑砂剂注入储层引起的聚合物堵塞;②生产过程中微粒运移导致的近井地带储层矿物堵塞。

3 解堵液研究

结合B井的污染原因,调研发现采取单一的解堵液体系无法同时解除聚合物和储层矿物微粒造成的堵塞。室内试验研究形成了针对性的解堵液体系,并通过优化解堵工艺成功地解决了这一问题:①选用强氧化剂,降解清除吸附于储层孔喉及岩石表面的聚合物;②筛选酸液体系,溶解清除储层矿物堵塞、改造储层、扩大渗流通道。

3.1 强氧化剂试验研究

二氧化氯是目前油田常用于解除聚合物堵塞的强氧化剂,它可以有效解除压裂液、聚合物、细菌、FeS等形成的堵塞,但常规的二氧化氯制备方法存在稳定性差的缺点,易导致二氧化氯气体溢出对施工人员造成健康威胁[1~4]。海上油田作业二氧化氯气体溢出与油气混合还存在一定爆炸风险。HRS复合解堵剂 (简称HRS)可实现在井下生成强氧化性二氧化氯溶液,克服了ClO2气体逸出易爆炸、对人体造成伤害等缺陷。

3.1.1 HRS与抑砂剂混合后的降解效果评价

HRS复合解堵剂由主剂与添加剂组成,主剂与添加剂按照3∶1的比例混合后才会反应生成水溶性二氧化氯。将HRS与抑砂剂溶液按照1∶1的比例混合均匀后在80℃条件下测定混合液黏度随时间的变化情况 (见图1)。

由图1可知,30min抑砂剂黏度由102mPa·s下降至12.5mPa·s,降黏率达87.75%,此时聚合物大部分已降解;随反应时间的增加,抑砂剂黏度进一步降低,60min黏度下降至5.5mPa·s,降黏率为94.61%,此时聚合物基本完全降解,继续增加反应时间黏度变化不大。由此可知,HRS可快速降解抑砂剂,最佳反应时间为1h。

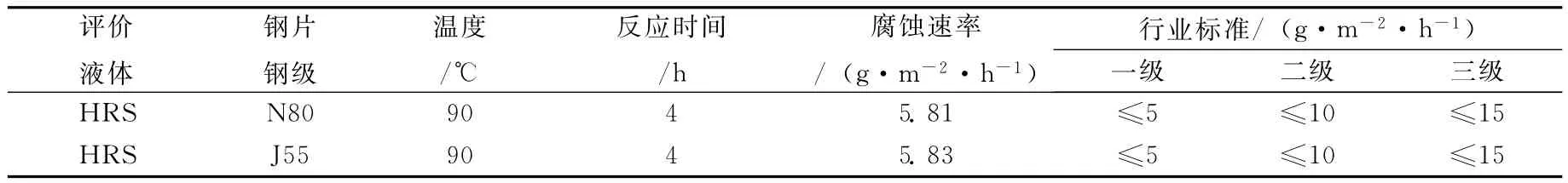

3.1.2 HRS腐蚀性能评价

由腐蚀评价结果可知,HRS对N80、J55钢材的腐蚀速率均达到了石油行业二级标准[5],满足现场作业的要求,结果见表1。

图1 混合液黏度与反应时间之间的关系曲线

表1 HRS腐蚀性能评价结果

3.2 酸液体系试验研究

酸液体系的选择需根据伤害类型、储层岩性、矿物成分、井况、现场经验和实验室评价结果等综合考虑[6]。针对疏松砂岩储层,酸液溶蚀试验研究表明:改性硅酸可以满足溶蚀微粒、扩大渗流通道的需求,基本不对疏松砂岩的岩石骨架造成影响[7]。通过大量的室内试验优选处理剂,确定了适用于涠洲11-4油田B井的改性硅酸体系。体系配方为:

前置酸:100ml淡水+80g工业盐酸 (HCl质量分数为31%)+6~8g缓蚀剂 (HSJ)+4g防膨剂(BHFP-02)+4g铁离子稳定剂 (TL-01)+4g破乳助排剂 (HP-8)+6~8g水伤害处理剂 (JP-4)

处理酸:100ml淡水+200g工业盐酸 (HCl质量分数为31%)+15~20g缓蚀剂 (HSJ)+10g防膨剂 (BHFP-02)+10g铁离子稳定剂 (TL-01)+10g破乳助排剂 (HP-8)+15~20g水伤害处理剂(JP-4)+140g改性硅酸 (BHJ-G质量分数为30%)+30~35g沉淀抑制剂 (FCY-6)

后置酸:100ml淡水+80g工业盐酸 (HCl质量分数为31%)+6~8g缓蚀剂 (HSJ)+4g防膨剂(BHFP-02)+4g铁离子稳定剂 (TL-01)+4g破乳助排剂 (HP-8)+6~8g水伤害处理剂 (JP-4)

3.2.1 改性硅酸体系溶蚀试验

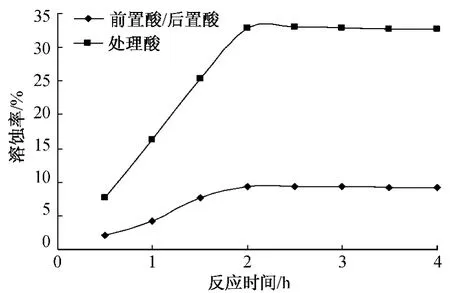

采用石英砂和储层岩屑砂在储层温度 (80℃)条件下对改性硅酸体系的溶蚀性能进行了测定,反应时间为2h。结果表明,改性硅酸对岩屑砂溶蚀率高达33.81%,对石英砂的溶蚀率仅为0.16%,由此可知,改性硅酸对泥质有较好的清除效果,几乎不破坏岩石骨架。储层温度条件下 (80℃),试验确定了反应时间与溶蚀率之间的关系曲线 (见图2)。

由图2可知,随着反应时间的增加,岩屑溶蚀率增加,反应时间达到2h,溶蚀率达到最大,继续增加反应时间溶蚀率基本无变化,改性硅酸体系与岩屑的最佳反应时间为2h。

3.2.2 改性硅酸体系腐蚀性能评价

由改性硅酸体系腐蚀性能评价结果可知,前置酸/后置酸对N80、J55钢材的腐蚀速率达到了石油行业二级标准,处理酸对N80、J55钢材的腐蚀速率达到了石油行业一级标准[5],满足现场作业的需求,结果见表2。

图2 岩屑溶蚀率与反应时间之间的关系曲线

表2 改性硅酸体系腐蚀性能评价结果

3.2.3 其他性能测定

室内试验表明:蒸馏水中加入质量分数为2%的HP-8可以使蒸馏水表面张力降低64.44%,油水界面张力降低98.85%,可以使油水乳化液破乳率达到98.7%,具有较好的破乳助排效果。质量分数为6%~7%的沉淀抑制剂溶液 (50ml),溶蚀CaF2、K2SiF6、NaSiF6等酸化中常见的二次沉淀物 (5g),溶蚀率分别为41.5%、98.5%、99.6%,具有较好的抑制二次沉淀的效果。

综上所述,通过大量的室内试验研究,最终形成了储层岩屑溶蚀效果好、不破坏骨架、防腐效果好、表面张力低、破乳率高、沉淀抑制性能好的改性硅酸体系。

4 现场应用效果

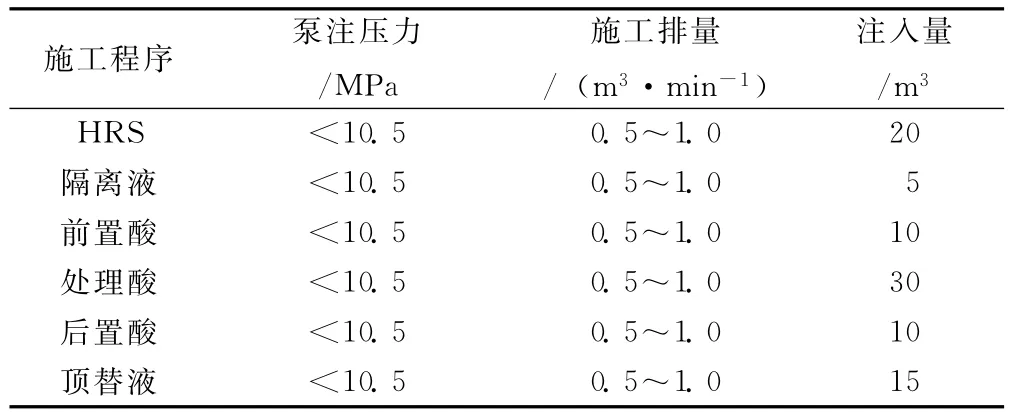

根据涠洲11-4油田B井的污染情况、解堵液性质、储层特征等最终确定了施工参数、规模及施工程序 (见表3)。现场施工采用限压不限排量的方式使泵注压力不超过储层破裂压力 (10.5MPa),在不超过限压的条件下尽量提高排量。酸液与储层的最佳反应时间为2h,反应完全后快速返排残酸避免生成二次沉淀。解堵效果见解堵前后的生产曲线 (见图3)。

由图3可知,解堵作业前该井产液量为90m3/d,含水率为76%;解堵作业后该井产液量为340m3/d,含水率为96.5%,解堵后近井地带得到了有效的疏通,获得了很好的解堵效果;但解堵后含水率大幅上升导致产油量由21.6m3/d下降至11.9m3/d。涠洲11-4油田N1j22已进入高含水期,B井邻井含水率在82%~95%之间,且该油组具有充足的底水能量,该次解堵作业解除近井堵塞的同时也沟通了水层,导致含水率大幅上升。因此,针对具有充足的天然能量,并且已进入高含水期的区块,油井的解堵方式及解堵规模应做进一步研究,以保证解堵后达到增油的效果。

表3 复合解堵施工工艺程序

图3 解堵前后B井的生产情况

5 结 论

1)HRS在1h内基本可完全降解抑砂剂中的聚合物,具有良好的防腐性能,井下生成的二氧化氯克服了ClO2气体逸出易造成爆炸、人员伤害等风险。

2)通过大量试验研究,形成了针对B井储层的岩屑溶蚀效果好、不破坏骨架、防腐效果好、表面张力低、破乳率高、抑制沉淀效果好的改性硅酸体系。

3)采用HRS与改性硅酸复合解堵工艺,有效地解除了涠洲11-4油田B井的近井地带堵塞,产液量由90m3/d上升至340m3/d,获得了很好的解堵效果。

4)针对具有充足天然能量,已进入高含水期的区块,油井的解堵方式及解堵规模应做进一步研究,以保证解堵后达到增油的效果。

[1]樊世忠,王彬 .二氧化氯解堵技术 [J].钻井液与完井液,2005,22(增刊):113~116.

[2]徐阳,杨文新 .二氧化氯在油田注水系统中的应用 [J].石油天然气学报,2008,30(3):346~348.

[3]余海棠,郝世彦,赵晨虹,等 .二氧化氯复合解堵技术 [J].断块油气田,2009,16(6):112~114.

[4]刘英怀,田兴国,刘宇 .二氧化氯在注聚合物井和油气水井中的应用 [J].国外油田工程,2006,22(12):44~46.

[5]SY/T 5405-1996,酸化用缓蚀剂性能试验方法及评价指标 [S].

[6]米卡尔J.埃克诺米德斯,肯尼斯G.诺尔特 .油藏增产措施 [M].第3版 .北京:石油工业出版社,2002.550~585.

[7]郑立会,崔小勃,李嗣贵,等 .地层温度下疏松砂岩酸溶实验研究 [J].油气井测试,2007,16(6):9~15.