高磷鲕状赤铁矿直接还原同步脱磷新脱磷剂

李永利,孙体昌,徐承焱,刘占华

(北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083)

2008年我国钢铁产量5亿多t,一跃成为世界钢铁大国,2009年受经济危机的影响,国际上钢铁产量大幅下滑,而中国钢铁产量占世界钢铁产量的比例增加到接近50%。为了保证钢铁工业生产,铁矿石的需求也急剧上升,国产铁矿石远远不能满足需要,2008年我国进口铁矿石 4.4亿 t,占我国炼铁用料总量的50%以上,供求矛盾十分突出。所以,国内难选铁矿的开发利用日益紧迫[1]。我国鲕状赤铁矿储量丰富,约占我国铁矿石储量的1/9,占红矿储量的30%[2]。鲕状赤铁矿矿物成分比较复杂,且嵌布粒度很细,还经常与含磷矿物及绿泥石包裹共生,常规的选矿方法很难得到符合冶炼要求的铁精矿[3-7],因此,高磷鲕状赤铁矿脱磷成为国内外公认的难题。目前高磷铁矿的脱磷方法主要有选矿方法、化学方法、微生物方法、冶金方法[8]。国内外研究表明:这些方法在一定程度上都实现脱磷的目的,但是普遍存在成本相对较高,并且在脱磷的过程中铁的损失严重[9-10]。杨大伟等[11]对鄂西高磷鲕状赤铁矿提铁降磷进行了研究,结果表明:常规的选矿方法很难得到满意的提铁降磷的效果。以煤作为还原剂,NCP作为脱磷剂,通过直接还原焙烧-湿式磨矿-弱磁选可以得到铁品位为90.09%,回收率为88.91%,磷品位为0.06%的直接还原铁粉[12],这种煤基直接还原工艺使用非焦煤作为还原剂能缓解我国对焦煤的需求[13],另外直接还原技术能实现短流程炼钢,同时满足我国对废钢的需求。但是,由于NCP价格较贵,煤和NCP用量较大,导致成本相对较高。所以,找到一种廉价的脱磷剂和合适的工艺条件是把该工艺用于实际生产的关键。本文作者通过用廉价的新脱磷剂TS替代大部分NCP对鄂西宁乡式高磷鲕状赤铁矿脱磷的效果及机理进行了系统研究。

1 实验

1.1 矿石性质

所用试样为鄂西宁乡式高磷鲕状赤铁矿,原矿TFe含量为43.65%,铁含量较高,是要回收的成分,主要脉石成分为 SiO2,Al2O3和 CaO,主要的有害元素为P,含量为0.83%(质量分数),是需要除去的成分,具体性能见文献[11]。

原矿铁物相分析表明:铁主要以赤褐铁矿存在,分布率高达97.82%。主要的脉石矿物为石英、绿泥石、黏土、碳酸盐和氟磷灰石等。

原矿中磷主要以氟磷灰石相存在,氟磷灰石主要呈圈层状与赤铁矿以及脉石交互组成鲕粒,但有时为鲕壳,有时为鲕核,此外也有少量呈粒状和砾状。

1.2 实验方法

将破碎到粒度小于2 mm的原矿与粒度小于2 mm的还原剂和脱磷剂混匀,放入石墨坩埚中,加盖在马弗炉中一定温度下焙烧一定时间后,自然冷却。冷却产品破碎到粒度小于 2 mm,在一定磨矿浓度条件下进行两段磨矿两段磁选,得到以金属铁为主磁选精矿,为叙述方便,以下简称还原铁粉,试验流程参见文献[12]。还原剂和脱磷剂的用量用添加还原剂或脱磷剂的质量与矿石质量的比表示。主要考察指标为还原铁粉中铁的品位、铁的回收率和磷的含量。

2 结果与讨论

2.1 NCP用量试验

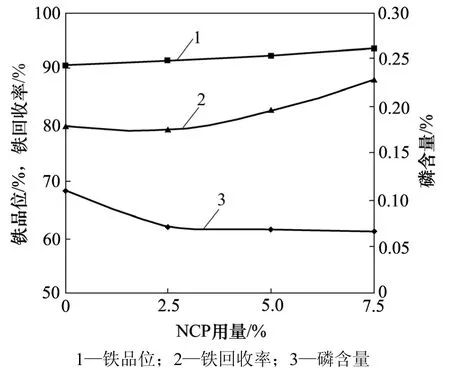

杨大伟等[11-12]研究表明:NCP的脱磷效果比较明显,但是价格较贵,所以,找到一种廉价的新脱磷剂代替 NCP至关重要,探索试验研究表明廉价脱磷剂TS对提铁降磷有一定的效果,但是只添加脱磷剂TS的条件下不能达到理想的指标,所以,需要在添加新脱磷剂TS的条件下同时添加适量的NCP。首先,考察脱磷剂NCP对还原铁指标的影响。根据探索试验选定条件为:还原剂(惠民褐煤)17.5%;脱磷剂TS用量20%;焙烧温度1 150 ℃,焙烧时间60 min;自然冷却;一段磨矿细度为粒度小于74 μm的矿石占41.52%,磁选磁场强度为87.58 kA/m;二段磨矿细度为粒度小于 30 μm 的矿石占 98.59%,磁选磁场强度为 87.58 kA/m。图1所示为NCP用量对直接还原焙烧效果的影响。

图1 NCP用量对直接还原焙烧效果的影响Fig.1 Effect of NCP dosage on direct reduction roasting

图1 表明:其他条件不变,NCP的用量从0增加到2.5%时,铁回收率基本不变;磷含量受影响较大,从0.11%下降到0.073%。NCP用量继续增加到7.5%时,铁回收率从 79.01%上升到 88.11%,磷品位基本不变,保持在0.07%左右;NCP增加的过程中,还原铁粉铁品位从90.73%增加到93.77%。可见:添加NCP对提高铁品位和降磷都有利,适当增加NCP用量还助于提高铁的回收率。为了最大幅度用TS替代NCP,选NCP用量为2.5%。

2.2 还原剂用量试验

由于增加还原剂用量能够提高还原铁粉的回收率[14-15],所以,选NCP用量为2.5%,其他条件不变,通过增加还原剂用量来提高回收率,试验结果见图2。由图2可以看出:还原铁粉品位有小幅度下降。但随着还原剂用量的增加,铁的回收率有较大幅度的提高,当回收率达到一定程度后,再增加还原剂用量,铁的回收率基本不再增加,这是由于570 ℃以上时,铁的氧化物的还原历程为 Fe2O3→Fe3O4→FeO→Fe。当还原剂用量不足时,会生成弱磁性的FeO,从而导致磨矿磁选后铁回收率不高,随着还原剂用量的增加FeO量会越来越少,当还原剂过量时, FeO就会消失,所以,铁的回收率基本不再增加[16]。还原粉中铁回收率增加的同时,磷的含量也随之大幅度增高,出现这种现象的原因目前还不清楚。还原剂是影响还原铁指标的重要因素,考虑到最终还原铁粉指标要求:铁的回收率大于85%和产品磷的品位小于0.1%,选择还原剂用量为20%。

图2 还原剂用量对直接还原焙烧效果的影响Fig.2 Effect of reductants dosage on direct reduction roasting

2.3 新脱磷剂TS用量试验

图3 TS用量对直接还原焙烧效果的影响Fig.3 Effect of TS dosage on direct reduction roasting

考虑到TS用量是影响还原铁粉指标的重要因素,因此,在还原剂用量20%,其他条件与上面相同的情况下,进行了TS用量试验,对TS用量进行优化,结果见图3。由图3可以看出,随着TS用量的增加,还原铁粉中铁的品位从 90.04%上升到 92.62%。而铁的回收率先增加,在TS用量为20%时达到最大值,最高达85.12%,TS用量继续增加,铁的回收率又会下降,可见过多的TS对铁的回收率不利。在TS用量从0增加到20%时,还原铁粉中磷的含量从0.13%下降到了0.081%,TS用量从20%增加到50%时,还原铁粉中磷含量从0.081%下降到0.057%,可见:TS用量的增加有助于脱磷,随着 TS用量的增加,单位用量的TS脱磷效率越低。

在还原剂用量为20%,TS用量为20%,NCP用量为 2.5%时,能得到铁品位为 91.35%,铁回收率为85.12%,磷含量为0.081%的还原铁粉,其中还原铁粉的脱磷率高达96.03%。与杨大伟等[17]研究的最佳条件还原剂为40%,NCP为30%相比,本方案还原剂用量减少了一半,此外,由于NCP的市场价格是TS市场价格的20多倍,本方案用20%的TS替代了27.5%的NCP,很大程度上降低了生产成本。此外,焙烧前原矿中添加的还原剂和脱磷剂的总量由原来的70%降低到了 42.5%,添加还原剂和脱磷剂的总量的减少对提高生产效率具有显著作用。所以,新的脱磷剂对高磷鲕状赤铁矿的开发利用具有重要意义。

3 机理研究

通过XRD和SEM分析,研究直接还原提铁降磷的机理,以及脱磷剂NCP和TS 对提铁降磷的影响。

3.1 最佳条件焙烧产物SEM和能谱分析

对还原剂用量为20%,NCP用量为2.5%,TS用量为20%的焙烧未磁选产品进行SEM和能谱分析,结果见图4。

图4 最佳条件焙烧产物的电子显微镜照片及能谱分析Fig.4 Electron microscope photographs and energy dispersive analysis of optimum condition roasting product

从图 4(a)和4(b)可以看出:矿石的鮞粒结构被破坏,其中金属铁颗粒(白色)有明显聚集长大现象,主要呈条形,并且金属铁颗粒与脉石的边缘变得比较清晰,还原铁和脉石的这种分布有助于脉石和还原铁的单体解离。从A点能谱(图 4 (c))可以看出:还原焙烧后,原矿中大颗粒氟磷灰石颗粒被低熔点的脉石矿物包裹。从B点能谱(图4(d))可以看出:分布在鮞粒间氟磷灰石与铝硅酸盐脉石结合紧密,也分散到了脉石中。此外在金属铁中并没有发现磷元素,综上所述可知:通过粗磨就可以实现部分氟磷灰石与还原铁的解离,如果要得到铁品位较高磷含量较低的还原铁粉,就必须通过细磨使图4(b)中铁颗粒与脉石矿物单体解离来脱去这部分磷。

3.2 不同条件焙烧产物XRD分析

图5 加脱磷剂与不加脱磷剂焙烧产物的XRD谱Fig.5 XRD patterns of roasting products between adding dephosphorizing agent and without dephosphorizing agent

对还原剂用量为 20%的条件下,NCP用量为2.5%,TS用量为 20%的焙烧未磁选产品和还原剂用量为20%,不添加脱磷剂的焙烧产物的XRD进行分析,并与原矿的XRD分析结果对比,如图5所示。由图5可知:原矿添加脱磷剂经过还原焙烧后,其主要矿物赤铁矿已经消失,生成了金属铁,同时,主要脉石矿物石英含量也有所降低。此外,含磷矿物仍然以氟磷灰石相存在,这说明还原焙烧过程并没有改变含磷矿物的物相,而是改变了氟磷灰石的分布,使其分散在脉石中,经过磨矿磁选后,与金属铁实现了分离。当不添加脱磷剂时,会生成难还原非铁磁性矿物Fe2SiO4,磨矿磁选后会进入尾矿,这是造成不加脱磷剂铁回收率低的一个重要原因。加入钙盐脱磷剂有助于促进 Fe2SiO4的还原。由于原矿加入还原剂和脱磷剂后焙烧产物的重量与原矿相当,根据原矿中铁的品位为 43.58%推算出焙烧产物中还原铁的含量占 43%左右,另外由于矿物所有峰下面的面积大约等于该矿物的含量,所以,从焙烧产物中可以看出有大量的非结晶态物质生成。方解石、白云石等碳酸盐脉石矿物在焙烧产物中也消失了,说明它们发生了相变,生成了非结晶态物质和长石类矿物。

3.3 不同产品SEM和能谱分析

对未加脱磷剂与添加脱磷剂NCP 2.5%,TS 20%的焙烧产物和还原铁产品进行 SEM 和能谱分析,结果见图6。

图6 加脱磷剂与不加脱磷剂焙烧产物的电子显微镜照片及能谱分析Fig.6 Electron microscope photographs and energy dispersive analysis of roasting product between adding dephosphorizing agent and without dephosphorizing agent

由图6(a)和6(c)可以看出:不加脱磷剂熔融现象严重,有较多白色还原铁易连成一片,但是还原铁粒间包裹有很多微米级的脉石颗粒,在经过磨矿磁选后,有很多脉石颗粒与铁颗粒不能单体解离,有的脉石里包裹部分磷,这是不加脱磷剂还原铁粉中铁品位偏低,磷含量偏高的原因。从图6(b)和6(d)可知:加入脱磷剂后,还原铁颗粒多呈棒状和球状,且脉石与棒状还原铁铁颗粒接触面光滑、清晰,这种结构由图4中的SEM像可以看到。经过磨矿磁选后,脉石与还原铁解离效果较理想,磁选后还原铁粉中脉石成分明显减少,从图6(f)可以看出有部分含铁硅连生体存在。由图6(e)可以看出:还原铁粉中部分脉石矿物里有少量磷存在,这进一步说明了磷和金属铁的分离是通过磨矿磁选实现的。

3.4 不同脱磷剂用量的焙烧产物的XRD分析

对一系列不同NCP用量和不同TS用量的焙烧产物进行XRD研究,结果见图7。

对比图 7中不同NCP用量和 TS用量时产物的XRD谱可知:随着脱磷剂TS或NCP用量的增加,原矿中主要脉石矿物石英在焙烧产物中的量越来越少,与此同时,硅酸盐矿物的含量越来越多,说明了石英参加了反应,生成了硅酸盐矿物,破坏了原矿的结构,有利于后续的磨矿磁选。

图 7(a)中 3个焙烧产物中都一定的浮士体(FeO)存在,而图7(b)中没有浮士体(FeO),说明17.5%的还原剂用量不够,还原不彻底,部分FeO没有被还原,所以,铁的回收率会受到影响。

随着NCP或TS用量的增加,焙烧产物中都有氟磷灰石相存在,结合图4中含磷矿物能谱,说明含磷矿物物相并没有发生改变。仍然以氟磷灰石的形式存在,这进一步说明了提铁降磷是使氟磷灰石分散在脉石里,通过磨矿磁选使还原铁粉和脉石分离,同时实现了铁磷分离。

图7 加不同脱磷剂用量的焙烧产物的XRD谱Fig.7 XRD patterns of roasting products obtained with different dephosphorizing agent dosages

4 结论

(1) 在煤用量为20%,TS用量为20%,NCP用量为2.5%,直接还原焙烧,两段磨矿两段磁选的条件下,能得到铁品位为 91.35%,铁回收率为 85.12%,磷含量为0.081%的还原铁粉,脱磷率高达96.03%。

(2) 与文献[17]中的最佳条件相比,本方案大大降低了生产成本,提高了生产效率。所以,新的脱磷剂对高磷鲕状赤铁矿的开发利用具有重要意义。

(3) 原矿经过焙烧后,含磷矿物物相没有变化,仍然以氟磷灰石的形式存在,部分磷分布相对集中,通过粗磨磁选就能实现提铁降磷,部分磷呈分散状分布于细的铁颗粒周围,与脉石矿物紧密结合,要得到铁品位较高磷含量较低的还原铁粉,就必须通过细磨才能使铁颗粒与脉石矿物单体解离来脱去这部分磷。

(4) 不加脱磷剂焙烧,会生成非铁磁性的硅酸铁,另外,有很多含磷脉石小颗粒与铁颗粒不能单体解离,导致还原铁粉的铁品位偏低,磷含量偏高。

(5) 加入脱磷剂后,还原铁多呈棒状和球状,且脉石与属铁铁颗粒接触面光滑、清晰,经过磨矿磁选后,脉石与还原铁解离效果较理想,有利于提铁降磷,另外脱磷剂还能促进硅酸铁的还原,从而提高还原铁的回收率。随着脱磷剂TS或NCP用量增多,参加反应的石英也增多,生成的硅酸盐矿物就越多,矿物的鲕状结构被破坏的越严重,更容易实现脉石矿物与还原铁的解离。

(6) 煤用量是影响还原铁指标的重要因素,随着煤用量的增加,铁的品位回收率,以及磷的品位都在增加。出现这种情况的原因目前尚不清楚,有待进一步研究。

[1] 骆华宝, 王永基, 胡达骧, 等. 我国铁矿资源状况[J]. 地质论评, 2009, 55(6): 885-891.LUO Hua-bao, WANG Yong-ji, HU Da-xiang, et al. Status of iron ore resources in China[J]. Geological Review, 2009, 55(6):885-891.

[2] 毕学工, 周进东, 黄冶成, 等. 高磷铁矿脱磷工艺研究现状[J].河南冶金, 2007, 15(6): 3-4.BI Xue-gong, ZHOU Jing-dong, HUANG Ye-chang, et al.Present investigation situation of dephosphorization processes for high phosphorus content iron ores[J]. Henan Metallurgy,2007, 15(6): 3-4.

[3] 李桂玲, 邹本利. “宁乡式”铁矿的选矿与利用研究[J]. 科技创业月刊, 2007, 20(4): 191-193.LI Gui-ling, ZOU Ben-li. Study on the utilization of “Ningxiang Type” iron ore[J]. Pioneering with Science and Technology Monthly, 2007, 20(4): 191-193.

[4] 纪军. 高磷铁矿石脱磷技术研究[J]. 矿冶, 2003, 12(2): 33-37.JI Jun. Study on dephosphorization technology for high phosphorus iron ore[J]. Mining and Metallurgy, 2003, 12(2):33-37.

[5] 黄晓毅, 王景双, 周波. 高磷铁矿降磷技术进展[J]. 矿产保护与利用, 2009(2): 50-53.HUANG Xiao-yi, WANG Jing-shuang, ZHOU Bo. Progress on dephosphorization of high-phosphorus iron ore[J]. Conserbation and Utilization of Mineral Resources, 2009(2): 50-53.

[6] WANG Jin-cao, SHEN Shao-bo, KANG Ji-hong, et al. Effect of ore solid concentration on the bioleaching of phosphorus from high phosphorus iron ores using indigenous sulfur oxidizing bacteria from municipal wastewater[J]. Process Biochemistry,2010, 45: 1624-1631.

[7] Patrick T R C, Lovel R R. Leaching dicalcium silicates from iron ore sinter to remove phosphorusand other contaminants[J]. ISIJ International, 2001, 21(4): 128-135.

[8] 惠士成, 戴惠新. 铁矿降磷的现状及展望[J]. 云南冶金, 2008,37(6): 16-19.HUI Shi-cheng, DAI Hui-xin, Status quo and prospects of phosphorus reduction of iron ore[J]. Yunnan Metallurgy, 2008,37(6): 16-19.

[9] TANG Hui-qin, GUO Zhan-cheng, ZHAO Zhi-long. Phosphorus removal of high phosphorus iron ore by gas-based reduction and melt separation[J]. Journal of Iron and Steel Research,International, 2010, 17(9): 1-6.

[10] 李成秀, 文书明. 浅谈铁矿降磷的现状[J]. 国外金属矿选矿,2004, 41(8): 4-7.LI Xiu-cheng, WEN Shu-ming. Present situation about phosphorous reduction of iron ore[J]. Metallic Ore Dressing Aboard, 2004, 41(8): 4-7.

[11] 杨大伟, 孙体昌, 徐承焱, 等. 鄂西某高磷鲕状赤铁矿提铁降磷选矿试验研究[J]. 金属矿山, 2009(10): 81-84.YANG Da-wei, SUN Ti-chang, XU Cheng-yan, et al.Beneficiation test on iron increase and phosphorous reduction of a high-phosphorus oolitic hematite in Western Hubei[J]. Metal Mine, 2009(10): 81-84.

[12] 杨大伟, 孙体昌, 徐承焱. 高磷鲕状赤铁矿还原焙烧同步脱磷工艺研究[J]. 矿冶工程, 2010, 30(1): 29-31.YANG Da-wei, SUN Ti-chang, XU Cheng-yan. Reducing roasting and a synchronized dephosphorization of a high-phosphorus oolite hematite[J]. Mining and Metallurgical Engineering, 2010, 30(1): 29-31.

[13] Chukwuleke O P, Cail J J, Chukwujekwu S, et al. Shift from coke to coal using direct reduction method and challenges[J].Journal of Iron and Steel Research, International, 2009, 16(2):1-5.

[14] 徐承焱, 孙体昌, 杨慧芬, 等. 煤种对某难选铁矿石直接还原的影响[J]. 金属矿山, 2009(12): 64-67.XU Cheng-yan, SUN Ti-chang, YANG Hui-fen, et al. Effects of coal types on direct reduction and dephosphorization synchronously of high-phosphorus oolitic hematite[J]. Metal Mine, 2009(12): 64-67.

[15] 朱德庆, 翟勇, 潘建, 等. 煤基直接还原—磁选超微细贫赤铁矿新工艺[J]. 中南大学学报: 自然科学版, 2008, 39(6):1132-1137.ZHU De-qing, ZHAI Yong, PAN Jian, et al. Beneficiation of super microfine low-grade hematite ore bycoal-based direct reduction-magnetic concentration process[J]. Journal of Central South University: Science and Technology, 2008, 39(6):1132-1137.

[16] Jozwiak W K, Kaczmarek E, Maniecki T P, et al. Reduction behavior of iron oxides in hydrogen and carbon monoxide atmospheres[J]. Applide Catalysis A: General, 2007, 326:17-27.

[17] 杨大伟, 孙体昌, 杨慧芬, 等. 鄂西高磷鲕状赤铁矿直接还原焙烧同步脱磷机理[J]. 北京科技大学学报, 2010, 32(8):968-973.YANG Da-wei, SUN Ti-chang, YANG Hui-fen, et al.Dephosphorization mechanism in a roasting process for direct reduction of high-phosphorus oolitic hematite[J]. Journal of University of Science and Technology Beijing, 2010, 32(8):968-973.