新型数控机械加工进刀工艺的改进措施

杜荣波

(中国第一重型机械股份公司重型装备事业部生产设备部,黑龙江 齐齐哈尔 161042)

数控加工技术随着科技的发展,在机械螺旋刀口进尺的加工中应用比较广泛,如何改进加工工艺的路线,使得机械加工质量能进一步的提升,改进加工速度和质量,是具有一定的实际应用价值的。

1 数控机械加工的工艺现状

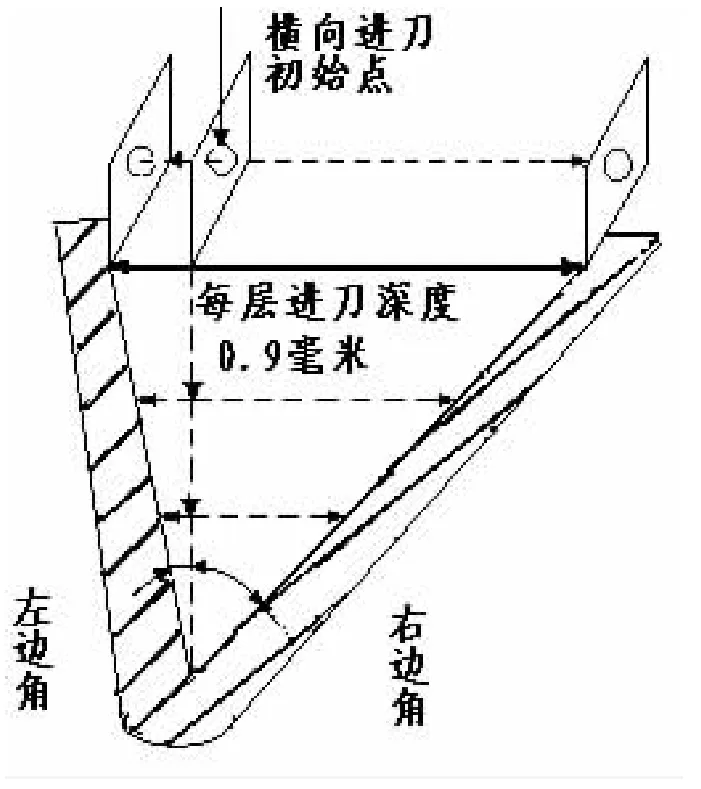

数控机械加工现在多数地方仍旧是使用几十年前的那种工艺,这种传统的加工工艺设置是专门针对先前那种条件下的设备和刀具情况来设定的工艺方法,其加工的效率低下、质量也比较差,对于现今数控机械加工的市场需求,已经难以达到要求了。各个数控机械加工企业的铣床生产厂家都大量的投入人力、财力、物力,去研究新的加工工艺方法以达到提高卧式铣床升降台的加工质量和加工效率的目的,从而能迅速的抢占现今数控加工市场。文章针对目前数控加工工艺的现状,提出将高速切削的加工工艺技术借用到卧式铣床升降台的加工过程中,同时根据高速切削的加工特点针对卧式铣床升降台的具体加工中的工艺进行了改进,从而提高了加工的质量和效率,促进了数控机械加工工艺的改进。整个机械加工进刀路线示意图如图1所示。

图1 机械加工进刀路线示意图

螺纹沿Z轴方向,也就是常说的长度方向,采取交替进刀的方式,来进行加工。首先从牙底圆弧中心线向右边和左边两边同时进行偏移,以小段直线的方式来逼近,设计程序来控制每次切削时横向走刀的起始点位置和进刀的次数,以达到精确走刀的方式;在X轴方向,采用分层进刀的方式,沿着直径方向分层进刀,每次进刀的深度为0.9毫米;对于其它类型的螺纹进刀方式,采用以牙宽的中点为中心线向左右两边同时偏移的方式进刀,粗加工走刀路线示意图如图1所示。

1.1 在Z轴方向上走刀次数的设定

沿Z轴方向走刀,也就是长度方向上走刀,即为横向走刀。其走刀次数的计算描述如下:

“横向进刀初始点以左的进刀次数”加上“横向进刀初始点以右的进刀次数”之后等于“Z轴方向走刀次数”。对于横向进刀初始点以左的进刀次数的计算过程如下:将牙型高度与精加工量之差,这里记之为A,径向进刀次数与每次径向进刀量之乘积记之为B,左边角(TAN)与每次横向进刀值之商记之为C,则横向进刀初始点以左的进刀次数为A与B之差,再乘以C的值。

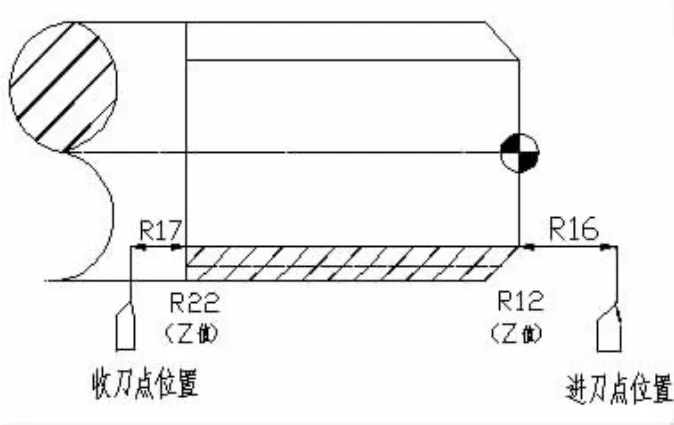

整个机械加工过程如图2所示,收刀和进刀点的位置如图2中所示。

图2 机械加工收刀和进刀点位置

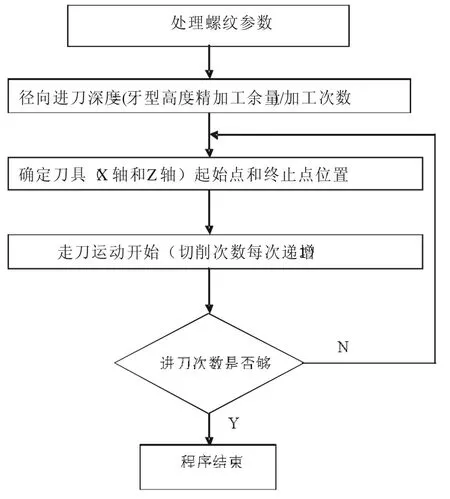

整个进刀程序结构框如图3所示。

图3 加工进刀流程图

需要注意的是:加工螺纹时,在螺纹的开始和结束部分由于机床Z向电机需要加、减速,会出现一段不完整牙形,因此应设置足够的升速进刀段和降速退刀段,以消除伺服机构滞后造成的螺距误差。

2 改进工艺后的使用效果

改进工艺后切削加工技术中的进刀速度都比较快,其“高速”是一个相对概念。对于不同的加工方法和工件材料,高速切削加工时应用的切削速度并不相同。一般认为高于(5~l0)倍的普通切削速度的切削加工定义为高速切削加工。高速切削在实际生产中切削铝合金的速度范围为1500~5500m/min,铜材为1000m/min以上,铸铁为500m/min~1500m/min,钢为300~800m/min,切削进给速度已高达4m/min~40m/min。对于不同的加工方法采用不同的切削速度,其中,车削为700~7000m/min,铣削为300~6000m/min,钻削为200~1100m/min,磨削为 9000~21600m/min。

高速进到的有点有:能随切削速度提高,采用较小的切削深度和厚度,刀具的每刃切削量极小,所以切削力随之减小,切削力平均可减小30%以上,有利于加工薄壁零件和脆性材料。随切削速度提高,单位时间内的金属切除率增加,加工效率提高。高速切削加工时,切屑很高的速度排出,带走了90%以上的切削热,传给工件的热量很少,减少了工件的内应力和热变形,提高加工精度。转速的提高,使切削系统的工作频率远离机床的低阶固有频率,减小了振动,大大降低了加工表面粗糙度。由于采用新型高硬度材料,高速切削可加工硬度HRC(45~65)的淬硬钢铁件,取代磨削加工。

[1] 余伟.XX发动机甩油盘陶瓷刀片数控加工[A].2010年“航空航天先进制造技术”学术交流论文集[C],2010.

[2] 于学全,邵大鹏,倪红军,王永刚,燕超鹏,师淑娟.孔口倒角工艺及刀具研究[A].第十七届全国大功率柴油机学术年会论文集[C],2011,(总第).

[3] 先进制造技术的特点及发展趋势[A].机床与液压学术研讨会论文集[C],2004,(总第).