选择性催化还原法烟气脱硝仪控系统设计

盖东飞,张力,张雷,卢伟

(1.山东电力工程咨询院有限公司,山东 济南 250013;2.华能济南黄台发电有限公司,山东 济南 250100)

0 引言

火力发电厂大气污染物排放对环境的影响日益严重,如何降低SO2,NOx以及烟尘等污染物的排放是电力工业的重要责任和义务。燃煤电厂SO2的排放约占我国SO2总排放量的60%,NOx的排放约占我国NOx总排放量的45%。通过不断引进国外脱硫技术,我国已基本掌握了各种烟气脱硫技术,烟气脱硝技术作为火电厂氮氧化物减排的重要措施已成为各级电力企业及环保企业的发展重点。在GB 13223—2003《火电厂大气污染物排放标准》中已明确规定:第3时段火力发电厂锅炉须预留烟气脱除氮氧化物装置空间,对于干燥无灰基挥发分高于20%的烟煤、褐煤锅炉而言,NOx最高允许排放质量浓度为450 mg/m3,对于干燥无灰基挥发分高于10%且低于20%的贫煤及无烟煤锅炉而言,NOx最高允许排放质量浓度为650mg/m3。2004年1月1日之后审批的项目均要求根据排放标准设置相应的烟气脱硝装置,之前未设置脱硝装置的燃煤机组也陆续进行脱硝改造。

控制NOx排放的技术可分为一次措施和二次措施。一次措施是指控制燃烧过程中NOx的生成,即低氮燃烧技术,主要包括空气分级燃烧、燃料分级燃烧、烟气再循环、低NOx燃烧器和低过量空气系数等技术。二次措施是对生成的NOx进行化学处理,即烟气脱硝技术,主要有选择性非催化还原(SNCR)法、选择性催化还原(SCR)法、电子束排烟处理(EBA)法、脉冲电晕等离子(PPCP)法、微生物法等脱硝方法。火电厂NOx排放控制一般采取一次、二次措施并用方式,SCR法是目前应用最为成熟和广泛的脱硝技术。

1 SCR烟气脱硝技术

采用低NOx燃烧技术是降低燃煤锅炉NOx排放量最主要也是比较经济的技术措施,但是通常低NOx燃烧技术只能将NOx的排放量降低30%~50%,要进一步降低NOx的排放量,必须采用烟气脱硝技术。SCR法烟气脱硝技术是美国Eegelhard公司的发明专利,该技术于1959年提出,于1972年在日本开始正式研究和开发并于1978年实现了工业化应用。经过20多年的发展和完善,SCR法烟气脱硝技术已经发展成为工业应用最广的一种烟气脱硝技术,脱硝效率可高达90%以上。

SCR烟气脱硝技术是在总结SNCR脱硝技术的基础上发展起来的,其反应原理是利用NH3或尿素等氨基还原剂与NOx进行化学反应,在适宜的温度下可选择性地还原烟气中的NOx。在无催化剂的情况下,NOx的还原反应只能发生在一特定的温度范围内。以NH3为还原剂时,最佳反应温度为870~1100℃;以尿素为还原剂时,最佳反应温度为900~1150℃。温度过低,反应速度慢,还原剂反应不完全造成泄漏;温度过高,还原剂被氧化反而生成更多的NOx。通过选择合适的催化剂,反应温度可以大大降低,还原反应的窗口温度可扩展到电厂适宜工况下的290~430℃。选择合适的催化剂形式及控制适当的反应温度是SCR法烟气脱硝技术的关键。

2 SCR烟气脱硝系统工艺设计方案

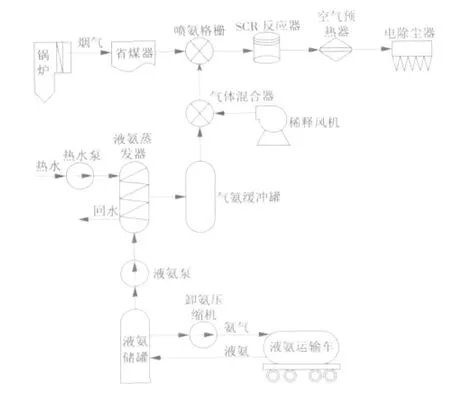

SCR烟气脱硝典型工艺流程如图1所示。

工艺系统包括带催化剂的SCR反应系统、氨喷射系统、氨储备系统、氨蒸发系统以及催化剂吹灰系统等子工艺系统。液氨槽车运到氨储存区后,通过卸氨压缩机送入液氨储罐,再经过蒸发槽蒸发为氨气。氨气通过氨缓冲槽和输送管道进入锅炉区,在混合器内同混合气体混合,以保证氨的体积分数不大于5%,最终通过喷氨格栅(AIG)与烟气均匀分布混合,由分布导阀进入SCR反应器内部,在催化剂层发生反应。在催化剂的作用下,将烟气中的NOx还原成N2和H2O。

图1 SCR烟气脱硝典型工艺流程

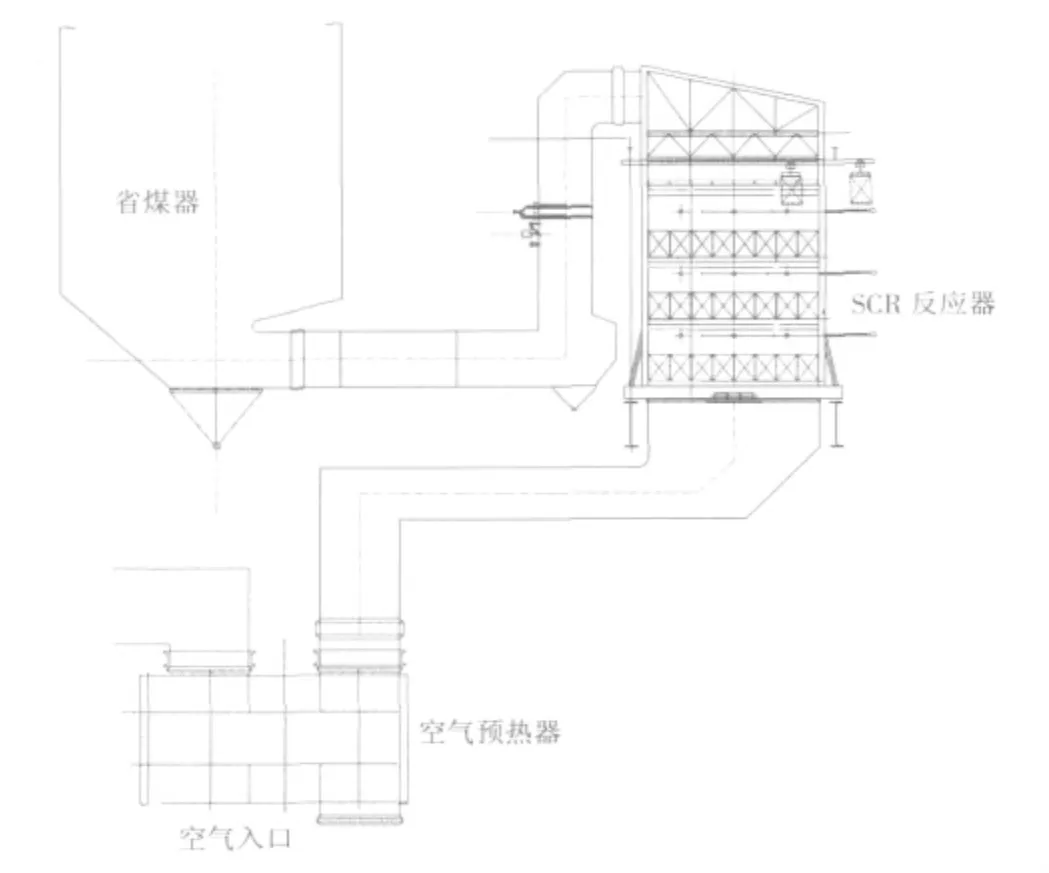

SCR反应器采用高粉尘布置方式,SCR反应器布置在省煤器之后空气预热器之前的烟道上。SCR反应器布置如图2所示。

图2 SCR反应器布置图

空气预热器采用不拉出布置方式,脱硝装置布置在空气预热器上方的支撑钢框架内。反应器设计成烟气竖直向下流动的方式,反应器入口设气流均布装置,反应器入口及出口段设导流板,对反应器内部易磨损的部位应采取防磨措施。反应器内部各类加强板、支架设计成不易积灰的形式,同时考虑热膨胀的补偿措施。此种布置方式可使多数催化剂在此温度范围内有足够的活性,烟气不需要另外加热即可获得良好的净化效果。

3 SCR烟气脱硝仪控系统设计

在烟气脱硝系统中,保证系统高效率运行的同时,还应保证运行的安全性和维护的便利性。保证系统稳定运行最重要的参数是SCR的反应温度、反应时间、NH3/NOx摩尔比、烟气流速、O2质量浓度、NH3的溢出质量浓度、SO3质量浓度、压力损失和蒸汽质量浓度等,设计应考虑减轻对锅炉及辅机的影响。

控制系统包括SCR反应区控制和氨区控制2部分。由于SCR反应器安装在锅炉本体上,对烟气的处理影响锅炉运行,在工程中SCR反应区的监控纳入主体分散控制系统(DCS),设置单独的远程I/O柜,通过冗余数据通信到主体DCS。氨区由于对安全性要求比较高,一般设置在比较偏僻的区域,由于对主体发电系统影响比较小,一般采用可编程逻辑控制器(PLC)现场控制,引入辅网进行监控,重要信号通过硬接线接入主体DCS。

SCR烟气脱硝监控系统主要由以下几个子监控系统组成:

(1)氨储存及液氨推进系统。液氨槽车运送到氨区现场后与液氨储罐进行连接,卸料压缩机抽取液氨储罐中的氨气,压缩输进液氨槽车,将槽车中的液氨压进液氨储罐。在外界温度足够高时,液氨储罐中的液氨可自行流进液氨蒸发器;当环境温度过低时,启动液氨泵将液氨输送至液氨蒸发器。

卸料压缩机、液氨泵、液氨储罐均设置必要的压力监视点,同时设置计量用流量变送器,液氨泵的启、停可与液氨储罐内压力及液位联锁。

(2)液氨蒸发及供给系统。液氨蒸发及供给系统包括蒸汽加热、液氨蒸发、气氨缓冲罐及气氨混合系统。液氨蒸发通常采用热水直接加热。蒸汽送入水池中,通过蒸汽管道上的调节阀控制水池水温,通过水池入口的调节阀控制蒸发器水池的液位。液氨蒸发器的蒸发量是由液氨蒸发器蒸汽入口流量调节阀控制,液氨蒸发器需保持一定的液氨储量,液氨储量由液氨蒸发器入口调阀控制。通过协调控制液氨蒸发器入口调阀及液氨蒸发器蒸汽入口流量调阀的开度,可以调节液氨蒸发器出口的温度、压力和流量,满足SCR反应区对还原剂的要求。

氨气与空气混合的爆炸极限是氨气的体积分数达15%~28%,在实际工程应用中,气氨混合既要保证氨气的体积分数低于爆炸下限,也要保证混合均匀,通过调节氨蒸发量和稀释风机风量,保证混合气体中氨气的体积分数小于3%。

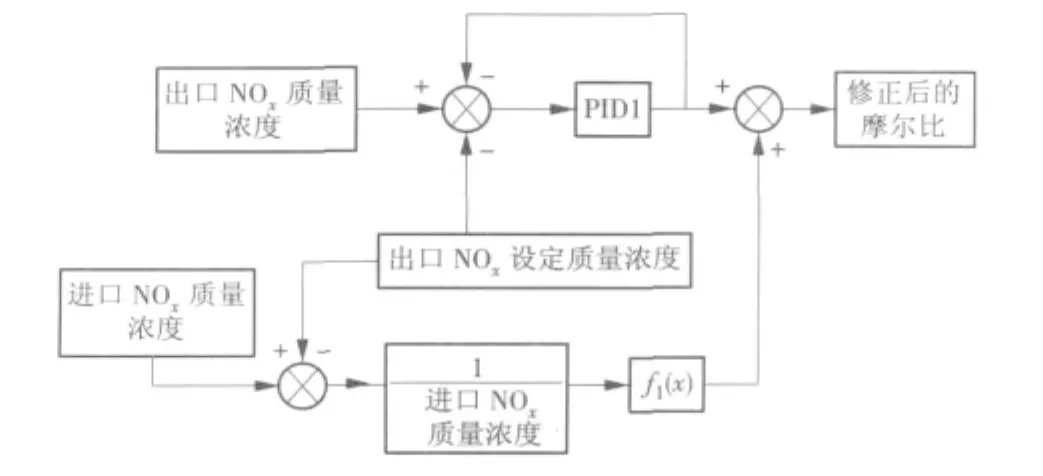

氨气流量和出口NOx质量浓度的控制是通过修正NH3/NOx摩尔比实现的,其摩尔比修正回路如图3所示。

图3 NH3/NO x摩尔比修正回路

出口实测NOx质量浓度通过PID1控制回路修正PID参数,同时引入进口实测的NOx质量浓度前馈控制进行校正,函数 f1(x)是脱硝效率与NH3/NOx摩尔比的函数。

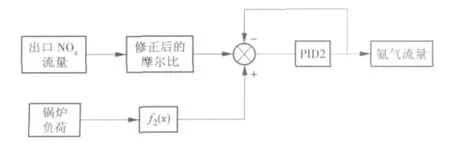

通过跟踪SCR反应器出口NOx质量浓度,实时获得修正后的NH3/NOx摩尔比,即可确定实际需要的NH3流量,控制回路如图4所示。

图4 SCR反应器入口NH3流量控制回路

在流量控制回路中引入了锅炉负荷变动引起的NOx流量及浓度的变化对NH3流量的影响的前馈控制回路,函数f2(x)是锅炉负荷变动对NH3流量的影响函数。

通过监测SCR反应器入口烟气温度、烟气量、NOx质量浓度,控制SCR入口喷氨调节阀开度,调节NH3的喷入量及喷入时间,加入出口NOx质量浓度反馈调节即可控制SCR脱硝过程。

(3)氨喷射系统。氨喷射系统是将气氨混合气体喷入SCR反应器中,由于进入SCR反应器的烟气流场存在差异,工程应用中多采用喷氨格栅形式将烟道分成若干区域,设置若干的气氨喷嘴,不同的区域根据烟气和NOx质量浓度的不同设置不同的喷氨量,系统设有喷氨压力、温度及流量监测。控制系统需设置SCR反应器出、入口的NOx,O2质量浓度,作脱硝反应调节用;同时,监测SCR出口烟气的压力、温度以及氨逃逸量。

(4)吹灰控制系统。为防止灰尘在催化剂上堆积引起催化剂中毒而降低催化效率,在每层催化剂(包括备用层)均设置吹灰器,吹灰器形式包括声波吹灰器和耙式蒸汽吹灰器。

根据机组容量的不同,每层催化剂设置不同数量的声波吹灰器以及蒸汽吹灰器。吹灰器能将催化剂中的集灰尽可能多地吹扫干净,尽可能避免因存在灰尘死角而造成催化剂失效,最终导致脱硝效率下降。

每个反应器从最上层开始吹扫,每层吹灰器同时动作,每台反应器声波吹灰的1个吹扫周期约40s,一般每隔10 s启动1次;蒸汽吹灰的1个吹扫周期约1200 s,一般每天启动2次。在SCR停运及停炉期间,为防止堆灰影响催化剂寿命,应对催化剂进行彻底吹灰;在锅炉点火期间,为防止未燃尽煤粉在催化剂表面发生二次燃烧,应加强吹灰器的投入。

吹灰系统设置了压缩空气及蒸汽压力监测。

(5)其他监控系统。氨、气氨混合物是有毒的易燃易爆气体,对储存、运输环境要求比较严格,在液氨槽车、液氨储罐、气氨缓冲罐、SCR反应区等处设置了闭路电视用于监视,通过监测氨气泄漏量可联锁启动泡沫消防装置,提前进行安全报警和火灾报警,将消防控制纳入主厂房火灾报警系统。

4 结束语

SCR烟气脱硝技术经过短短几年的发展已经日趋成熟,SCR烟气脱硝系统作为一个独立的工艺系统,既包括氨的制备、存储、反应等工艺流程,也包括环境监测、火灾报警及消防控制等辅助系统。SCR烟气脱硝技术既有普通控制系统的共同点,又有自己的特性;氨区及反应区的正常启/停、故障启/停、自动/手动操作等运行必须考虑到氨的毒性及气氨混合物的爆炸特性,氨区的仪表、设备及控制系统均应满足防爆要求。氨区和SCR区间隔较远,各个系统既相互独立又相互联系,整套工艺既可以分解为每个单独的子系统,每个子系统又与整套工艺的控制逻辑紧密联系,控制系统设置须全面考虑才能提高整个工艺系统运行效率,保证系统安全。

[1]周根来.脱硝SCR仪表及控制方案的探讨[J].石油化工自动化,2009(6):84-86.

[2]李峰,王立,高富春.SCR烟气脱硝自动控制系统及其在国华三河电厂的应用[J].热力发电,2009(5):91-93.

[3]禾志强,祁利明.SCR烟气脱硝系统的运行方式及控制[J].热力发电,2009(11):93 -96.

[4]郭聪明,李庆.燃煤电厂SCR烟气脱硝系统调试探索[J].华北电力技术,2010(10):9 -16.